盾构法隧道内部双层结构预制拼装施工工艺分析

2020-06-15王俊生何炜

王俊生,何炜

(1.上海市交通建设工程安全质量监督站,上海 200030;2.上海隧道工程有限公司,上海 200032)

1 引言

我国城市地下空间开发迅猛发展,不断剧增的交通流量需求使得道路隧道的规划与建设日益迫切,地下道路隧道已成为解决城市交通压力的重要途径。但地下道路隧道建设成本较高,借助大直径盾构隧道技术逐渐成熟的契机,大直径盾构法隧道内部双层结构在城市地下空间利用、成本投入、建设效率等方面具有显著优势,已成为发展趋势。

在隧道局限空间内若采用现浇模筑法施工双层车道结构,施工效率低、作业环境恶劣、质量控制难、施工工序多,严重影响工期。而预制结构工业化和标准化程度高,采用智能机械化拼装施工,可实现内部双层车道结构与盾构推进同步进行,有效提高施工速度与质量,大大节约临时工作量,同时也可有效缩短整个工程的建设周期,节约建设成本。

2 工程概况

2.1 工程主体概况

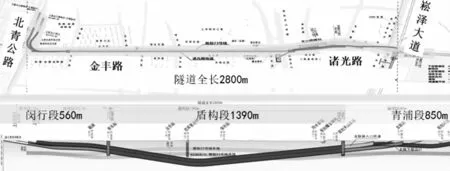

图1 诸光路通道新建工程平面、纵断面图

诸光路通道新建工程位于上海市西部大虹桥地区,工程主要服务于国家会展中心,为西虹桥地区和国家会展中心提供了一条对外联系的快速通道。工程南起崧泽大道,北至北青公路,全长约2.8km,采用盾构法和明挖法施工。盾构施工采用Ф14.45m的土压平衡盾构进行掘进,这也是目前国内直径最大的土压平衡盾构机。盾构段全长约1390m,共696环。隧道衬砌结构外径14m,内径12.8m。

2.2 内部结构施工概况

圆隧道内部双层结构由隧道管片衬砌、下层车道“π”型构件,两侧填充,下层防撞侧石及现浇基座、立柱、上层车道板、后浇梁、两侧隔板和上层防撞侧石组成,如图2所示。其中,管片、“π”型构件、上层车道板、两侧隔板和上层防撞侧石,均采用预制拼装施工工艺。圆隧道内部双层结构预制装配率达到了90%以上(含衬砌管片),预制构件工厂化、标准化生产,辅以项目团队自主研发的专用设备在现场安装,实现“乐高式”的智能建造。

图2 圆隧道段内部结构示意图

3 内部双层结构施工流程

圆隧道内部双层结构施工从下而上逐步进行,分为下层结构同步施工和上层预制构件拼装2个阶段,具体施工步骤如图3所示。

图3 隧道内部双层结构施工工艺流程图

3.1 下层结构施工

根据工程大直径隧道的特点,该阶段内部结构施工采用流水化同步施工作业。在盾构推进过程中,以“π”型构件同步吊装为核心,有助于解决盾构隧道施工期间抗浮问题,并提供隧道内运输道路,实现快速施工。

同步施工分3阶段实施:

第一阶段:在盾构机推进的同时,进行预制“π”型构件安装;

第二阶段:在预制“π”型构件安装50m后,进行两侧混凝土填充;

第三阶段:两侧混凝土填充200m后,进行现浇基座种植筋以及隧道下部防撞侧石、现浇基座施工。

3.2 上层预制构件拼装施工

上层预制构件拼装分3阶段实施:

第一阶段:待隧道沉降稳定且基座强度达到设计要求后,进行预制立柱吊装、套筒灌浆施工;

第二阶段:待立柱灌浆强度达到设计要求后,使用专用悬臂式行车吊装车道板,之后进行车道板间铰缝湿接头及后浇梁浇筑施工;

第三阶段:待后浇梁强度到达设计要求之后,进行预制盖板、预制防撞侧石安装。

总体施工流程如图4所示。

图4 隧道内部双层结构施工示意图

4 内部双层结构施工工艺

4.1 下层结构施工

①预制π型件安装。π型预制构件安装以隧道中心线控制,π型预制构件坡度在成环隧道基础上结合设计坡度进行调整,确保π型件接缝部位平顺无踏步。并阶段性的对π型预制构件的坡度及轴线进行复核,得出的测量数据指导下阶段施工。

轴线控制过程中出现的张角通过在π型件底座与底部管片焊接钢板或者填充混凝土来弥补间隙,保证平整度。

②两侧混凝土填充。π型件两侧现浇混凝土采用C20,地面橄榄车通过斜溜槽和竖直管路将混凝土从地面运输到井下6m 3混凝土橄榄桶,然后通过橄榄桶下料口直接卸放至井下橄榄车内,最后橄榄车通过自卸的方式对“π”型件两侧进行混凝土浇筑。

③下层防撞侧石及现浇基座施工。由于上层车道基础是结构受力传递的关键节点,且隧道会有微量的沉降,因此为保证预制构件与隧道的整体性,立柱基础采用现浇模式。待隧道稳定后(盾构推进约3个月),进行基座施工。施工前,先将线路中心线实放,定出基座(含下层防撞侧石)准确位置,然后在基座位置处根据设计图纸进行植筋 (钢筋植入隧道管片内),保证下层车道防撞侧石、基座与隧道的整体性。待种筋完毕后,进行钢筋绑扎以及与两侧填充混凝土预留钢筋的搭接;然后进行模板的搭设,最后在不影响盾构正常推进的情况下进行混凝土的浇筑。防撞侧石与基座侧模均采用定型钢模板。现浇基座混凝土分两次浇筑,第一次浇筑至下层防撞侧石顶部,第二次完成基座浇筑,最后进行拆模养护。

图5 下层结构施工完成示意图

4.2 上层结构施工

图6 预制立柱现场安装

4.2.1 预制立柱安装

预制立柱安装工艺流程:预制立柱运输至施工区→立柱翻身→机械手安装立柱→立柱就位后位置调整→立柱临时固定→立柱灌浆。

预制立柱截面尺寸为500mm×500mm,预制立柱高度为2650mm,重量为2.06t。安装时在现场将立柱通过特制机械手翻身及吊装。

立柱临时固定后,采用100MPa高强无收缩水泥基灌浆料进行灌浆作业,保证立柱与基座的有效连接,灌浆密实、灌浆料强度合格是确保立柱连接质量的关键。

4.2.2 预制车道板安装

当立柱底板灌浆强度达到设计强度后,开始上层车道板的安装。

预制车道板安装工艺流程:预制车道板运输至施工区→60t特制行车安装车道板→车道板调节标高、位置调整→车道板安装到位→接缝处理。

标准段预制车道板的参数为:9500mm宽×1200mm高×4000mm长(含梁),板厚 460mm,重 40.7t;风机段预制车道板的参数为:9640mm宽×1200mm高×4000mm长(含梁),板厚460mm,重 44.1t。

车道板拼装顺序为先水平就位后竖直方向就位,水平就位时车道板与车道板间设置限位靠尺,以保护两者不受硬性碰撞引起混凝土损伤,车道板与立柱接触时利用限位器对其进行定位。

由于隧道轴线最大坡度4.8%,车道板与立柱接触部位存在间隙,采用丁腈软木橡胶垫作为缓冲垫片,末端根据坡度大小,垫薄钢板和橡胶垫片进行坡度调整。

待车道板安装调整、就位完成后,进行接缝处理。车道板间的接头采用U型湿接缝,并且车道板下翻纵梁与立柱的接头采用预留钢筋焊接后现浇形式。车道板梁与立柱接头、车道板与车道板间后浇段用C60普通混凝土浇筑。车道板间设置拼缝,拼缝为80mm,使用吊模形式后期浇筑,并且下翻梁边缘处设计为锯齿型,以加大接触面积,保证后浇接头的连接强度以及车道板与立柱的整体性。

图7 预制车道板现场安装

4.2.3 预制盖板及防撞侧石安装

预制盖板及预制防撞侧石安装工艺流程:施工前准备工作→预制盖板及预制防撞侧石运输至施工区→专用叉车安装盖板、防撞侧石→安装完成。

待后浇梁强度达到设计强度后,开始预制盖板的安装,在预制盖板安装前,先对后浇梁进行清理,再铺设丁腈软木橡胶板,最后通过10t叉车定位安装预制盖板。待预制盖板定位安装完成以后,在环向用低密度聚乙烯衬垫板及防火密封胶填缝,以保证预制盖板与管片、车道板以及后浇梁无缝隙。

待预制盖板安装一定阶段后,先进行预制防撞侧石基座混凝土浇筑施工,保证防撞侧石与盖板的整体性。待基座达到设计强度后,进行预制防撞侧石安装。

图8 预制盖板及防撞侧石现场安装

5 内部双层结构预制拼装结构连接节点处理

预制结构的关键部位是预制构件之间的连接节点,特别是内部结构与管片的连接、预制立柱与基座的连接、预制立柱与预制车道板的连接,以及预制车道板之间的连接最为关键。节点不仅要便于施工,而且还要在极端荷载如地震作用下保持其完整性。

5.1 内部结构与管片的连接

5.1.1 基座与管片的连接

基座-管片连接节点处采用植筋的方式,每处植筋区域共6排钢筋,每排4根,钢筋植入管片深度为300mm,钢筋直径为Φ20mm,如图9所示。

图9 基座植筋示意图

5.1.2 后浇梁与管片的连接

后浇梁与管片的连接节点采用后浇湿接头,在管片与后浇梁接头处先进行植筋处理,待管片上植筋完成后,将后浇梁钢筋安装到位、支模完成,再在该节点处浇筑C60混凝土,如图10所示。

图10 管片-后浇梁节点示意图

5.2 预制立柱与基座的连接

基座-柱节点处采用灌浆套连接,灌浆套筒的型号为GT4-28SH,预埋在预制立柱中,套筒长度为560mm,如图11所示。其特点是利用钢套筒及高强水泥砂浆压力灌浆锚固柱纵向受力钢筋,取消了现场焊接和后浇混凝土,施工方便。灌浆套筒的连接主要依靠高强度灌浆材料与钢筋和套筒内表面的粘接来传递力。当拉连接钢筋时,力先通过钢筋和灌浆材料之间的结合力传递到高强灌浆材料中,然后再通过粘接力传递到套筒。

图11 立柱灌浆套筒示意图

5.3 预制立柱与预制车道板的连接

预制立柱与预制车道板的连接采用梁主筋搭接的方式,在两块车道板安装到位后,将主筋焊接、放置柱箍筋,再安装立柱顶面竖向钢筋,立模浇筑C60混凝土,如图12所示。

图12 预制立柱与预制车道板节点示意图

5.4 预制车道板之间的连接

预制车道板之间的连接采用U型湿接头,待相邻两块车道板安装到位后,安装分布筋、浇筑C60混凝土,如图13所示。

图13 板-板节点示意图

6 结语

综上所述,本施工技术已成功应用于上海市诸光路通道新建工程,预制率达到90%以上,顺利解决了道路隧道全预制化难题,在改善隧道施工环境的同时,提高了施工效率,有效支撑了道路盾构隧道的预制装配化建造。

盾构法隧道内部双层结构预制拼装施工工艺可以极大的提升隧道结构施工质量,缩短建设周期,提升隧道结构的机械化施工水平,具有明显的社会效益。同时,大规模预制技术的应用,可以有效降低施工过程中的能耗,提升一线作业工人的工作环境,具有显著的环境效益。这对今后类似工程的建设有十分重要的指导意义。