抽水蓄能电站甩负荷主进水阀动水关闭过程内部流场仿真

2020-06-15张亚武周建中徐利君欧雅雯彭绪意

张亚武,郑 凯,周建中,徐利君,欧雅雯,彭绪意

(1.国家电网新源控股有限公司,北京 100053;2. 华中科技大学 水电与数字化工程学院,武汉 430074;3. 江西洪屏抽水蓄能有限公司,江西 宜春 330603)

主进水阀是抽水蓄能电站重要的设备之一,其主要作用是:①当电站机组异常时或者需要检修时,可以截断水流,以保障机组安全;②可以和调速器配合,参与机组调节以减轻水力振荡。当抽水蓄能电站发生甩负荷或者导叶拒动等异常时,主进水阀应迅速动水关闭,及时切断水流,但其动水关闭过程中流场会剧烈变化,甚至会出现漩涡、空化和水击等现象[1]。因此研究抽水蓄能电站甩负荷工况下,主进水阀动水关闭过程中流场水力瞬变过程是非常必要的,可以为主进水阀水力优化设计和运行维护改造提供理论指导,具有十分重要的工程实际意义。

CFD方法可以计算和显示实验很难测量甚至无法测量的流动参数,是研究水力机械内部流动特性的一种常用的有效方法。国内外学者对主进水阀的流场特性进行了研究,Nuno M C Martins等人[2]运用Realizablek-ε湍流模型计算了阀门关闭时管道内水击压力,分析了压力波动变化,实现流动可视化有利于进一步问题的分析;杨国强等人[3]在流体为常温水,流道较短且流速较低的条件下,将球阀流道计算区域流体简化为不可压缩流体,选用k-ε模型对球阀在不同开度下的内部流场进行了数值模拟仿真,得出阀前阀后压差、流量系数和流阻系数的变化,对球阀的设计和工程应用有指导意义和实用价值。周东岳等人[4]采用CFD方法研究了主进水阀各开度下的出口流量,计算得到局部损失系数及流量系数随开度的变化,解决了主进水阀过流特性数据缺乏的问题。许文奇等人[5]采用k-ε湍流模型模拟了基于不同关阀规律的瞬态过程,探究主进水阀流场演变规律,结果表明该模型采用两段线性关闭规律可降低水击压力。目前国内外研究多集中于主进水阀离散开度的稳态计算和主进水阀单独关闭的流动分析,且鲜有针对抽水蓄能电站甩负荷工况时主进水阀动水关闭过程的动态特性研究。

本文对甩负荷工况下主进水阀导叶拒动与导叶协联两种关阀方式进行动态CFD模拟,并分析上下游延伸段、阀芯和阀腔内部流场的流动和演化规律,为预测两种关阀方式对主进水阀的影响、保障机组安全运行提供了参考。

1 数学模型

1.1 控制方程

质量守恒定律和动量守恒定律是描述流体运动的基本定律[6]。对于本文所研究的主进水阀过流部件中的流动问题,流动介质是低速的水流,可近似为不可压缩流体,选用连续性方程(1)和RANS方程(2)模拟主进水阀内部的湍流流动。

(1)

(2)

式中:μ为液体分子黏性数;下标i可取值为1、2、3,以表示空间坐标轴的3个方向;μt为湍流黏性数;fi为体积力。

1.2 湍流模型

本文研究主进水阀中的流动状态,流动介质是低速的水流且研究对象尺度较小,可近似为不可压缩流体,忽略流体介质的密度变化[7]采用k-ε湍流模型,实现对主进水阀内部的湍流流动模拟[8]。Realizablek-ε模型考虑流体微团转动,对旋转流动有较好的表现,更加符合湍流的物理特性,适合用于湍流压力脉动的研究[9],选择Realizablek-ε湍流模型[10]进行封闭。其中,湍动能方程(3)和湍动能耗散率方程(4)分别为:

(3)

(4)

其中湍流黏性系数:

(5)

式中:t表示时间;ρ为流体密度;k为湍动能;ui为流体速度分量;μ为层流黏性;μt为湍流动力黏性;xi的下标i取1、2、3以表示空间坐标轴的3个方向;模型常数为c1=1.44,c2=1.92,σk=1.0,cμ是湍流时间的函数。

2 仿真模型建立

本文以某抽水蓄能电站主进水阀过流部件为研究对象,首先建立阀芯、阀腔、上游延伸段、下游延伸段等主要部分的三维几何建模如图1所示。各部件主要尺寸如表1所示。

表1 部件主要尺寸表Tab.1 Main dimension table of parts

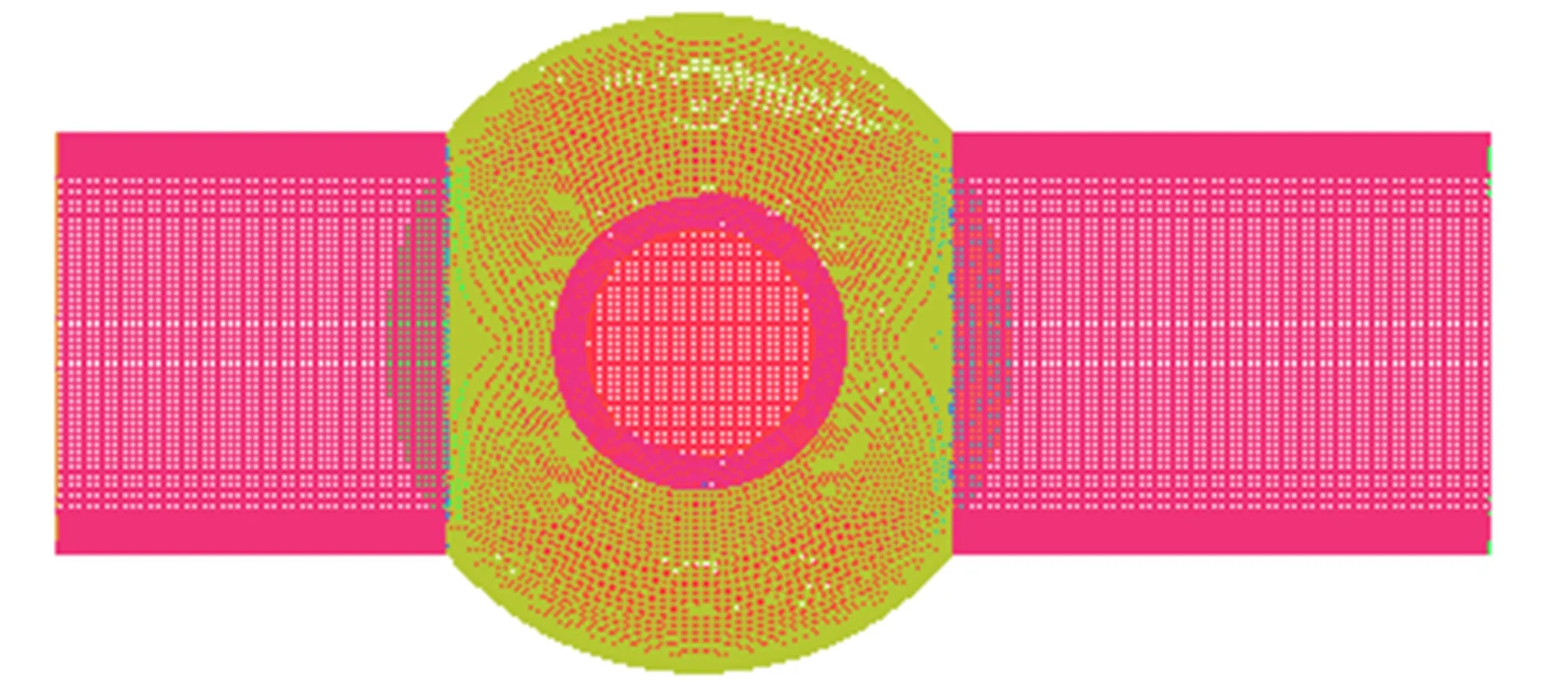

采用结构化划分方式生成高质量网格模型如图2所示,为保证交界面处的网格质量,更准确地反应压力分布,在此区域运用加密技术,最终生成的整体网格质量大于0.5。

1-上游延伸段;2-阀腔;3-阀芯;4-下游延伸段;5-上游延伸段管道边界;6-下游延伸段管道边界;7-计算监测截面图1 主进水阀水体模型Fig.1 Main inlet valve water body model

图2 主进水阀整体网格模型Fig.2 Main inlet valve overall mesh model

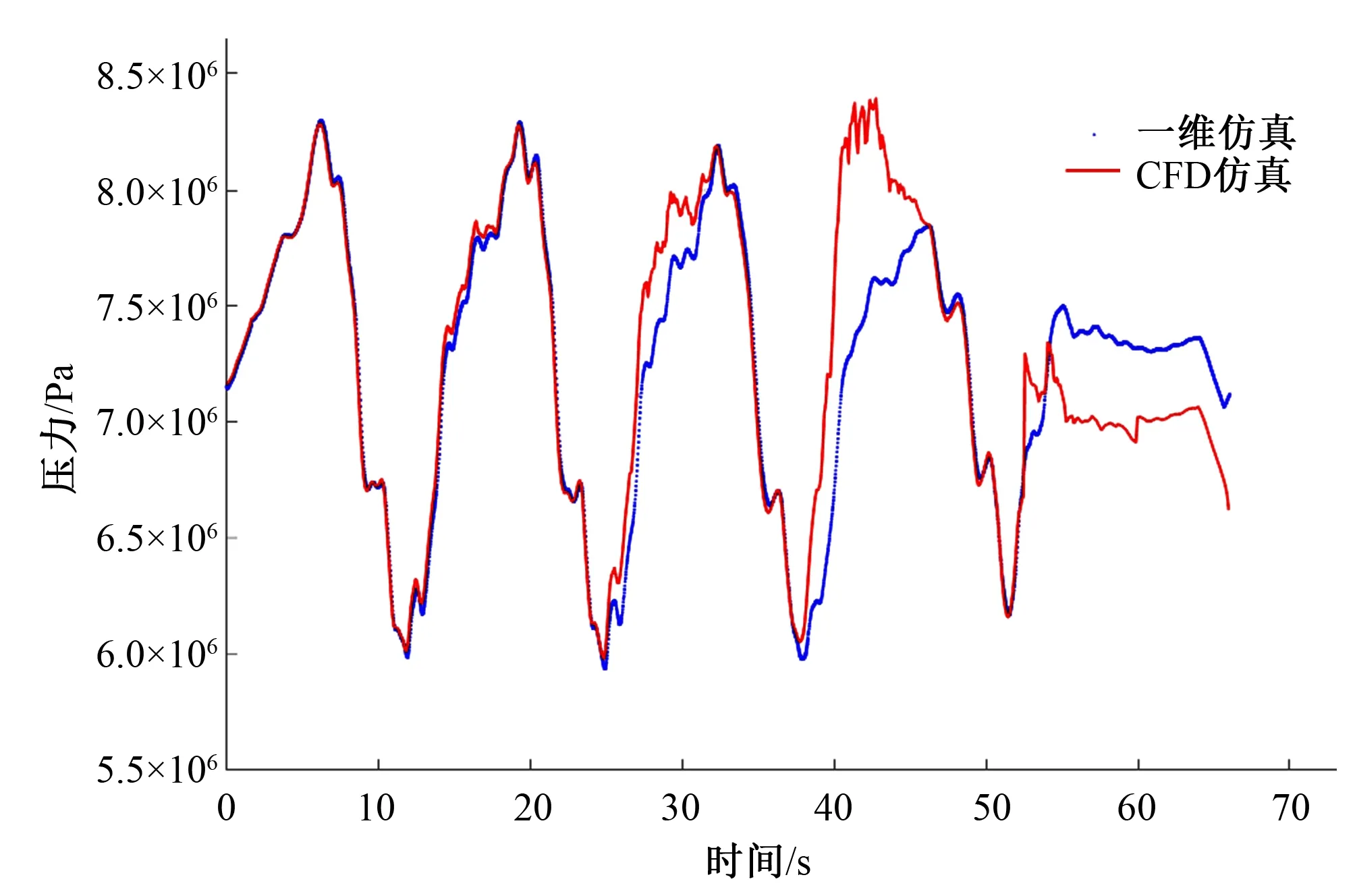

为保证计算结果不受网格生成结果影响,需要进行网格无关性验证。本文对主进水阀仿真模型进行了四种网格数量的验证,将CFD仿真的阀前阀后压差值与一维仿真计算的压差值进行对比,对比如表2所示,综合比较计算成本和结果精度后选择120万网格数的方案作为后续仿真计算的研究方案。

表2 方案对比Tab.2 Scheme comparison

3 求解设置与边界条件

将得到的主进水阀整体网格模型导入Fluent软件中,选用基于压力的求解器,采取二阶迎风离散格式以便得到更高精度的仿真结果。选用SIMPLEC算法,将亚松弛因子设置为1[11],同时在近壁面采用标准壁面函数。设置如图1所示主进水阀上游延伸段管道截面为速度入口边界,主进水阀下游延伸段管道截面为压力出口边界。边界上时变的压力值、速度值由编写的profile文件给定。阀芯处的流体域运动方式设置为Mesh Motion,由电站主进水阀关阀时间为64 s,转速设置为0.024 54 rad/s。

4 仿真计算结果与分析

4.1 导叶拒动时主进水阀直线关阀

在额定发电工况下突甩负荷时,导叶拒动情况下,采取主进水阀动水关闭操作确保及时切断水流,确保机组安全。根据几何尺寸计算出当阀芯转到84°时,阀芯已经不与上游延伸段接触,阀芯转动范围为0°~84°,约为60 s。设定时间步长为固定0.1 s,一共设置660个时间步,考虑动水关闭过程流动参数变化较为复杂,每个时间步中迭代次数适当取较大值,设为400次迭代 ,监测并保存每一时间步的阀前压力。

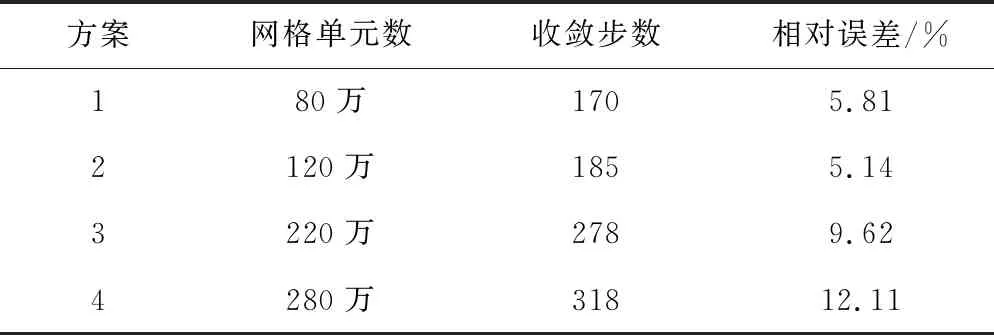

将CFD瞬态仿真计算中监测到的阀前压力(图1计算监测截面)与一维仿真计算压力作对比,一维仿真计算是基于有压管道非恒定流特征线法[12],对比如图3所示。可以看出CFD仿真压力和一维仿真计算压力变化趋势大致相同,误差在可接受范围,可见CFD仿真结果具有较高的可信度。

图3 CFD仿真压力和一维仿真压力变化曲线对比Fig.3 Comparisons between CFD simulation pressure and one-dimensional simulation pressure curve

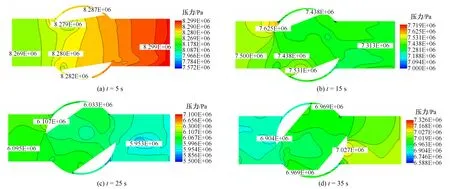

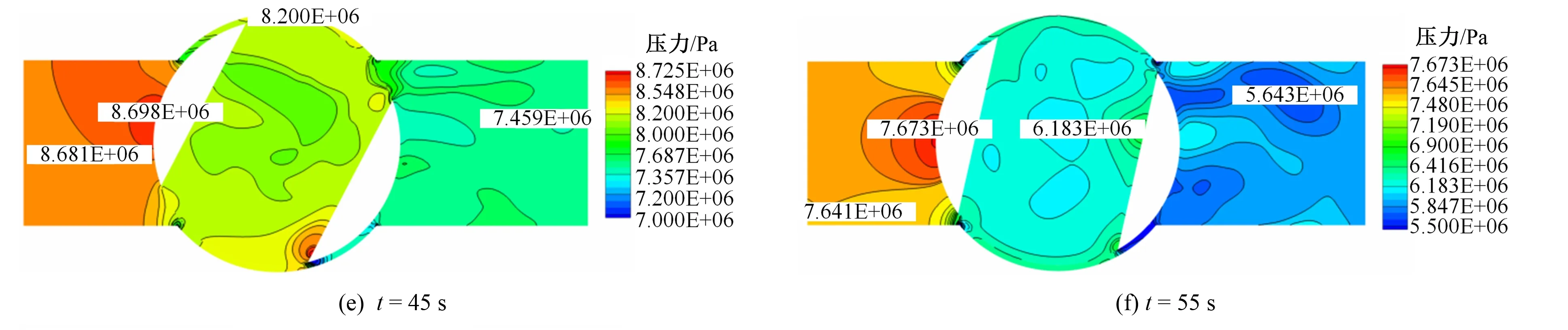

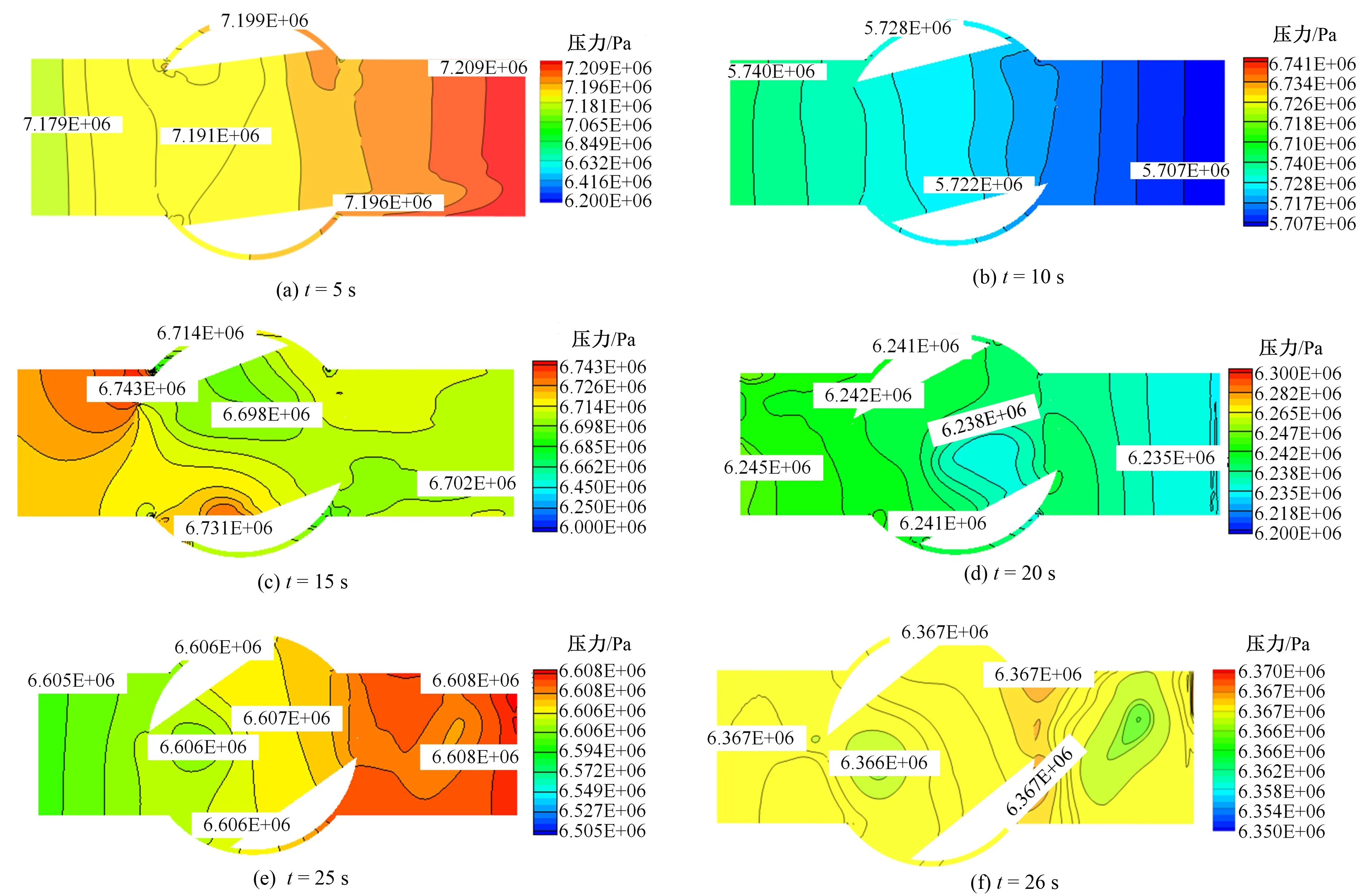

根据瞬态过程计算,由图4可知,在动水关阀过程中,压力变化多集中在阀芯出入口与上下游延伸段的交界处,阀芯压力场分布较紊乱,下游延伸段压力变化较明显,局部出现低压区。由图5可知,在动作时间前35 s的时间,高流速区集中在阀芯内部和阀腔内,部分出现在下游延伸段。在关阀动作25 s时,阀腔内部形成涡流,35 s以后,高流速区出现在阀芯与上下游延伸段交界处、下游延伸段和阀腔内,同时阀腔内部形成涡流,涡流的形成影响了流场的稳定性。

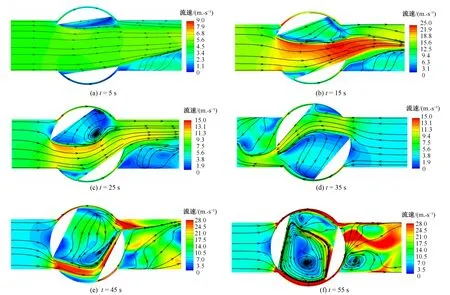

由图6可知,阀腔内部压力最大出现在枢轴处,最大压力约为9.5 MPa,阀芯与阀腔连接处有较大压强。枢轴压力分布不均匀且压差过大,可能引起枢轴处的形变和疲劳损伤,对机组运行安全产生隐患。在动作的第42 s即开度约为60°时,阀腔流速约为70 m/s,为整个流场中流速最大的区域,水流不断冲击阀体,会形成高压区,增加阀体受力的不稳定性。

图4 各时刻整体压力图Fig.4 Pressure diagram at every moment

图5 各时刻整体流速图Fig.5 Velocity diagram at every moment

图6 t=42 s时阀腔压力和速度图Fig.6 Valve chamber pressure and velocity diagram at t=42 s

4.2 导叶与主进水阀协联关闭

实际工作中,可采用主进水阀与导叶协联关闭的操作方式,导叶从开始动作到结束时间为25 s,主进水阀采取直线关闭方式,从动作开始到结束时间为64 s。在主进水阀动作结束后,水流并没有立刻停止运动,由于水流惯性和水锤波的传递,水流来回波动、反向,此时流场还存在变化,为了充分反映主进水阀动作后的流场变化情况,选择模拟70 s的CFD仿真过程。设定时间步长为固定0.2 s,一共设置350个时间步,考虑动水关闭过程流动参数变化较为复杂,每个时间步中迭代次数适当取较大值,设为400次迭代,监测并保存每一时间步的阀前压力。

将瞬态计算中监测到的阀前压力(图1计算监测截面)与一维仿真计算压力作对比,计算结果对比如图7所示,可以看出CFD仿真结果和一维仿真结果变化趋势基本吻合,误差极小,可见CFD仿真结果具有较高的可信度。由一维仿真计算可知,在导叶完全关闭后通过主进水阀的水流量接近于零,如图8所示,此时主进水阀内部流场变化较小,因此主要研究导叶动作的25 s内的主进水阀流场变化情况。分别选取5、10、15、20、25、26 s时刻,进行压力、流速及流场分析。

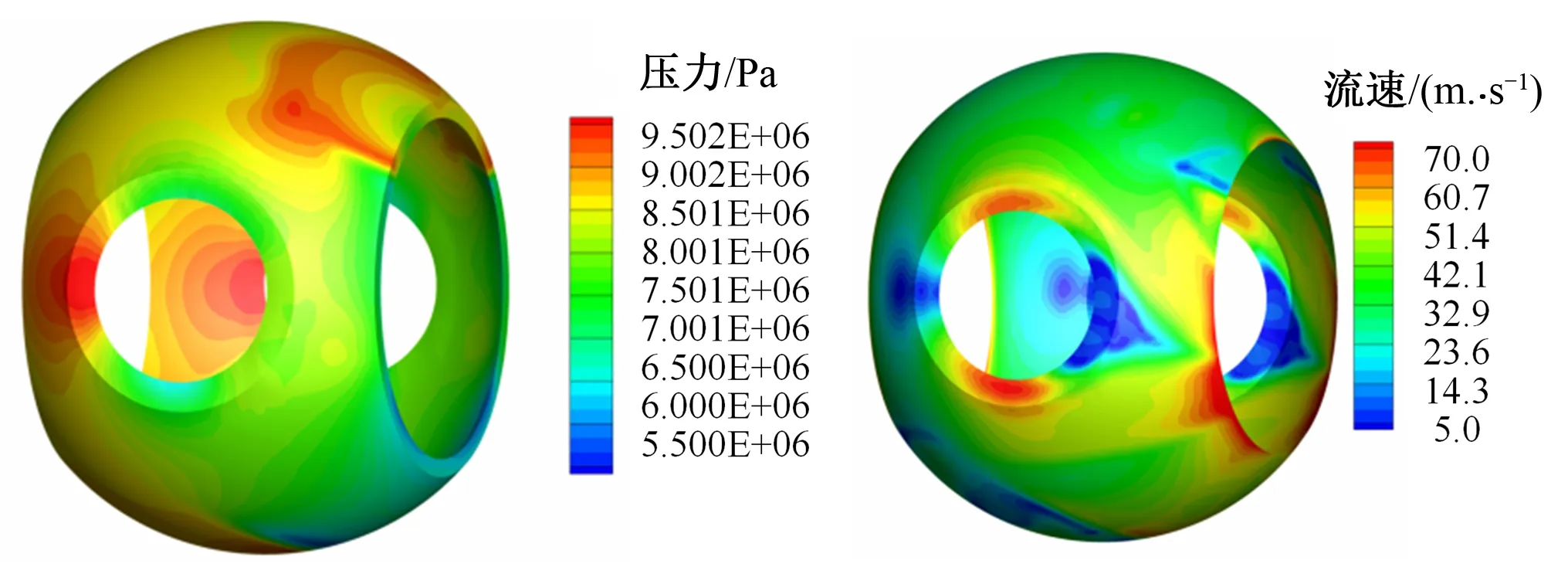

由图9可知,主进水阀开始动作后,上下游延伸段压力随着关阀动作而改变,主进水阀每秒流场压力变化频繁,上下游延伸段与阀腔连接处由于水流的冲击,易形成高压区。上下游延伸段压力差多次出现负值,在此压力差的作用下流经主进水阀的水流出现多次反向。如图10所示,流量反向过程中,会在阀芯内部形成涡旋,扰乱原本的流场,流速较大值多次出现在主进水阀阀芯进出口处和下游延伸段,该处受到冲击最大。在导叶完全关闭后,主进水阀内部的流量骤减,主进水阀在后续关闭过程中流场变化很小,由于水流在主进水阀内部不停地波动,不断形成涡旋,最后随着能量耗散趋于稳定。

图7 CFD仿真压力和一维仿真压力变化曲线对比Fig.7 Comparisons between CFD simulation pressure and one-dimensional simulation pressure curve

图8 过阀流量图Fig.8 Over-valve flow chart

图9 各时刻整体压力图Fig.9 Pressure diagram at every moment

图10 各时刻整体流线图Fig.10 Velocity diagram at every moment

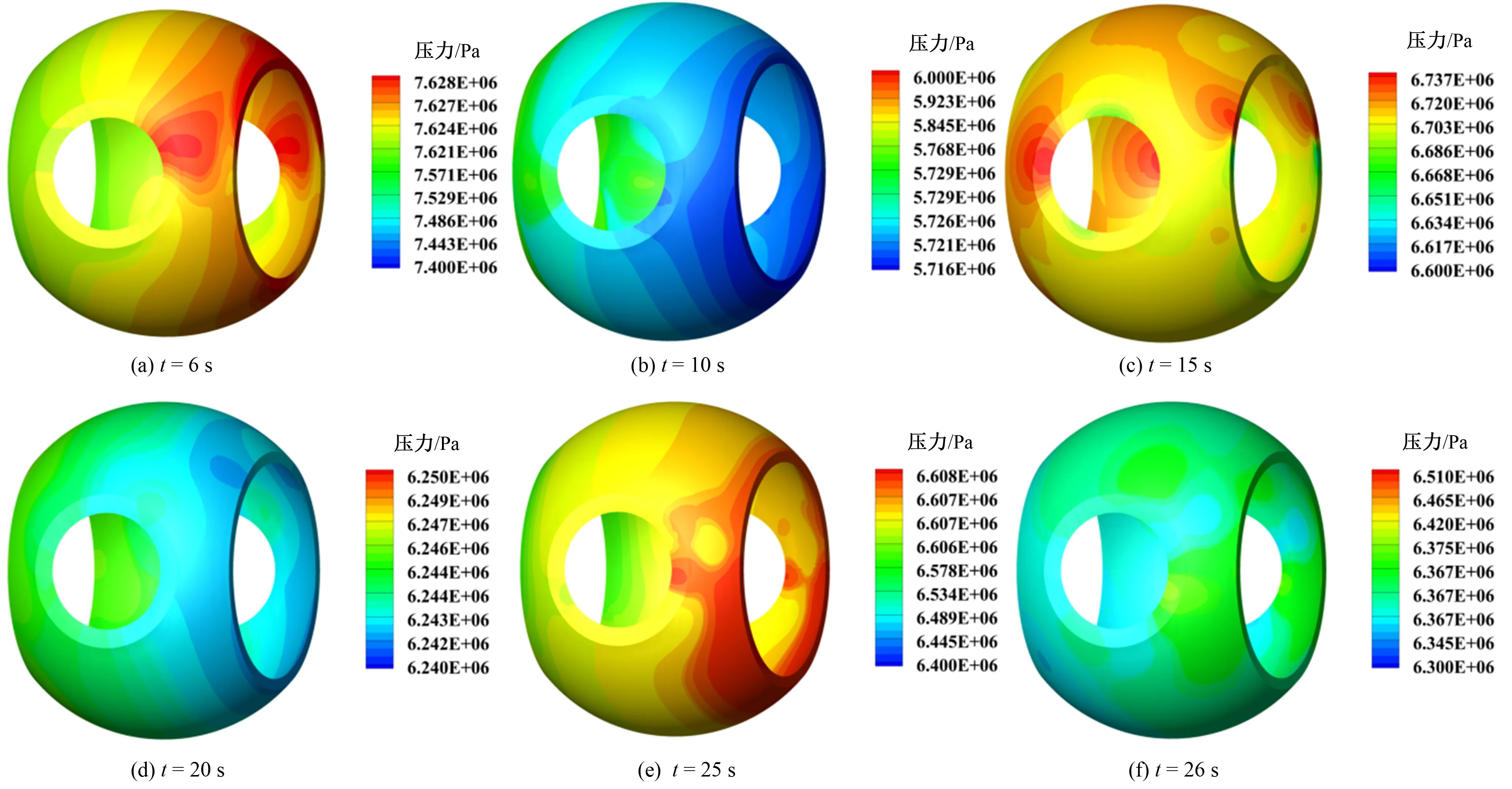

由图11可知,在动作后第6秒阀腔压力达到整个关阀过程中的最大值,在阀腔靠近下游延伸段处,约为7.6 MPa,在导叶还未完全关闭前,主进水阀阀腔内压力变化较复杂,低压区和高压区均常见于阀腔与上下游延伸段连接处,且枢轴处常出现压力最大值。在运行过程中,枢轴处较容易存在安全隐患。

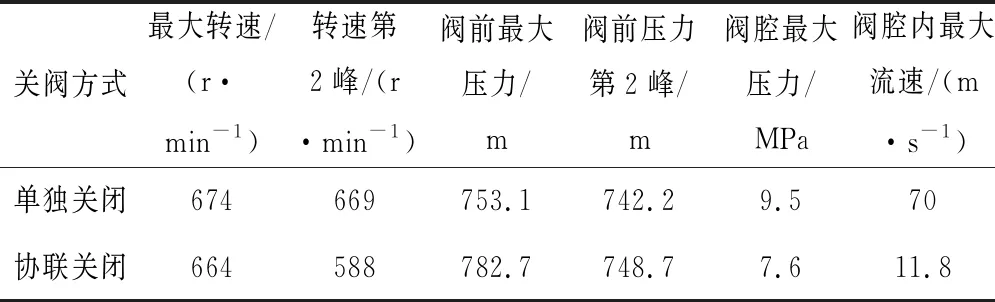

4.3 两种关阀方式对比

为了评估两种动水关阀方式在甩负荷发生后过渡过程中的调节效果,对两种关阀方式进行了数值模拟,得到两种关阀方式的一维数值仿真计算和三维仿真计算结果,如表3所示。协联关闭的最大机组转速和最大阀前压力与主进水阀单独关闭时差别较小,因为此时主进水阀开度较大,协联关闭的调节效果不明显。但是协联关闭与主进水阀单独关闭相比,可以较快的降低机组转速(降低约76 r/min与5 r/min)和阀前压力值(降低约34 m和10.9 m),因为此时主进水阀开度减小约27°,流量减小和局部阻力系数明显增大,使得协联关闭调节效果较明显。同时协联关闭时阀腔压力最大值低于主进水阀单独关闭,流速远远低于主进水阀单独关闭,而阀腔是主进水阀最容易发生故障的位置,协联关闭方式对主进水阀更安全。

图11 各时刻阀腔压力Fig.11 Valve chamber pressure at each moment

表3 主进水阀两种关阀方式数据对比Tab.3 Data comparison of two valve closing modes

5 结 语

本文对主进水阀在甩负荷工况两种动水关阀方式下的流场进行了数值模拟,得到了在不同关阀方式下主进水阀内部流场的动态特性,综合分析得出以下结论。

(1)在主进水阀单独关闭时,阀前阀后压差会随着主进水阀关闭而增大;关阀时水流在主进水阀内部多次反向,流态紊乱,易形成涡流,影响流场稳定。

(2)涡流的形成与主进水阀内部流量反向有关,流量反向的前后时间易产生涡流;涡流不仅影响流量控制,还产生压力波动以及噪声。

(3)在两种关阀方式中,阀芯与上下游延伸段的交接处由于水流的冲击,会形成局部高压区,增加主进水阀受力的不平衡性;阀腔内部压力较高,阀腔中的压力最大值常出现在枢轴处,此处更易产生形变和疲劳损伤。

(4)在发生甩负荷时,两种关阀方式中,协联关闭的方式可以有效降低机组转速和主进水阀进口压力,同时,阀腔中的最大压力和最大流速较小,因此协联关闭能够有效的改善水击压力和减小压力脉动,使机组运行更安全。

□