天津市某钢管加工厂地下水环境影响评价

2020-06-13史俊铃

史俊铃,姚 旭,房 靖

(天津华勘商品检验有限公司,天津 300181)

生态环境是人类社会生存和发展的基础,而地下水则是生态环境中重要组成部分。随着经济建设发展,人类大量开展的建设项目、工农业活动、矿山开采等,已对地下水环境造成不同程度的改变或破坏,影响了国民经济可持续、稳定和绿色发展[1-2]。为防止地下水环境污染,保护生态环境,地下水环评工作已经得到国家环保部门、地方政府以及企业的重视[3-4]。2016年,环保部颁布实施了《HJ 610-2016环境影响评价技术导则 地下水环境》[5](以下简称《导则》)。《导则》在评价范围、现状调查与评价、环境影响预测及地下水污染防控措施等方面均做了详细的要求,优化了评价工作方法,提高了环评工作的科学性和可操作性[6-8],对地下水环境影响评价工作起到很好的指导作用[9-11]。本文以天津市某钢管加工厂为例,依据《导则》,详细描述和分析了地下水环评的具体实施过程,为类似项目地下水环境影响评价提供参考。

1 项目区概况

项目区地理上位于天津市津南区东部,地形地貌属海积冲积低平原,由近代海侵层和河流冲积形成,海相层分布广,场地现为工厂厂房等人工地貌,周边以公路、企业厂房等为主,地形简单,地势平坦。项目区气候属暖温带半湿润季风型大陆性气候,光照充足,季风显著,四季分明,雨热同期。项目区周边主要的河流有月牙河、双桥河,河水主要依靠大气降水及汛期雨洪排水补给。

2 水文地质条件

项目区所处地下水系统为海河冲积海积地下水系统子区,第四系含水层系统可划分为Ⅰ~Ⅳ四个含水岩组。本次主要调查对象为第Ⅰ含水组上部的潜水含水层。

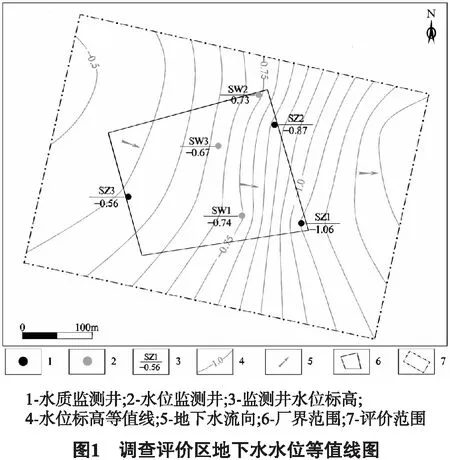

根据水文地质勘察可知,项目区潜水含水层岩性以粉质粘土为主,夹粉土,底界埋深在15.2m左右,厚度约13.0m,分布较为连续且稳定。水位埋深在1.87~2.28m,平均水位埋深2.05m,水位标高-1.056~-0.558m,平均水位标高-0.771m。地下水径流方向总体为由北西西向南东东流动,水力坡度约为1.67‰(图1)。

3 评价等级

对照《导则》中“附表A地下水环境影响评价行业分类表”,本项目属于“G 黑色金属—46、压延加工—其他”,地下水环境影响评价项目类别为Ⅲ类。

项目场地下赋存第四系松散岩类孔隙水,其中浅层地下水属冲海积平原浅层微咸水及咸水区,地下水无开采情况,不作为居民生活饮用水使用。项目场地及周边无集中式饮用水水源准保护区等要求的敏感区,无农村分散式饮水水源井等要求的较敏感区。项目场地地下水敏感程度应为不敏感。

因此,根据《导则》中关于地下水环境影响评价工作分级的依据,本项目类别为Ⅲ类项目,地下水环境敏感程度为不敏感,地下水环境影响评价工作等级为三级。

4 评价范围

项目位于天津南部平原区,所处地下水系统为海河冲积海积地下水系统子区,水文地质条件相对简单。根据《导则》对其下游迁移距离进行计算,公式计算法公式如下:

L=a×K×I×T/ne

(1)

式中:L—下游迁移距离,m;α—变化系数,α≥1,一般取2;K—渗透系数,m/d;I—水力坡度,无量纲;T—质点迁移天数,取值不小于5000d;ne—有效孔隙度,无量纲。

项目潜水含水层岩性主要为粉质粘土,局部夹粉土,参照《导则》附录表B.1,结合场地水文地质特征,渗透系数K取值0.2m/d;根据区域水文及周边场区资料,水力坡度I取值1.5‰;质点迁移天数T取值5500d;参照《导则》附录表B.2,ne取值0.07;α取值2。经计算下游迁移距离L= 47.14m,计算值L小,无法反映该项目与周围环境的关系,因此在公式法计算结果基础上充分考虑附近地下水敏感点及水文地质特征,确定本次项目调查评价区范围以钢管加工厂为界线,以地下水流向为主方向,向北东延伸50m,向南西延伸50m,向北西延伸80m,向南东延伸140m,调查评价区范围约0.22km2(图1)。

5 地下水环境影响预测分析

5.1 地下水污染源

根据钢管加工生产工艺和废水处理工艺分析认为,项目潜在污染源考虑为地下集水池(既污水处理反应池)。集水池为生产加工车间酸洗及磷化水洗产生的生产废水的集中存放地,该部分水pH值、磷浓度等较高。同时考虑该地区地下水水位埋深较浅,且集水池位于地下,一旦发生泄漏往往不能及时发现,在非正常状况下,污染物将直接进入地下水环境,造成地下水污染。

5.2 预测因子

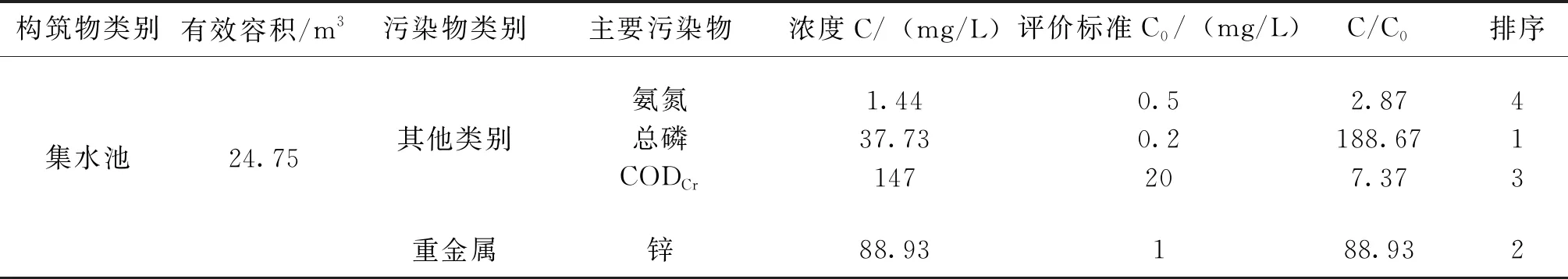

根据项目的工程分析可知,工艺生产废水中的特征因子为CODCr、氨氮、总磷和锌。集水池中污染物的浓度为工艺生产废水的浓度。根据识别出的特征因子,按照《导则》要求,集水池预测因子的选取应采取标准指数排序确定。根据筛选表(表1),本次选取污水排放池中的锌和总磷作为预测评价因子。

表1 地下水环境影响预测因子筛选表

注:参照《导则》10.3.2要求,氨氮、锌评价标准采用《GB/T 14848-2017地下水质量标准》Ⅲ 类标准[13];总磷、CODCr因在GB/T 14848-2017未列出,故采用《GB 3838-2002地表水环境质量标准》Ⅲ类标准[12]。

5.3 预测时段

地下水影响预测时段主要为生产运行阶段可能对地下水环境造成影响的时段。根据本项目工程分析,预测时段选取可能产生地下水污染的关键时段,包括污染发生后100d、1000d及服务年限。项目服务年限为15a(约5500d)。因此,本次预测时间段选取为100d,1000d和5500d。

5.4 污染途径分析

通过工程分析,项目地下水污染源主要是集水池(污水处理反应池)。集水池一般不会发生泄漏,因此正常状况下预测可以忽略对周边地下水的影响,主要分析在非正常状况下集水池底部破损污染源直接进入潜水含水层的影响。集水池出现非正常状况时,污染物穿过损坏或不合格的防渗层,泄漏的污染物在重力作用下从地表逐步渗入地下,并造成局部的地下水环境受到污染,泄漏的污染物随地下水的流动不断扩散,最后导致地下水污染范围不断扩大。

5.5 评价标准

本次评价总磷的超标范围以《GB3838-2002地表水环境质量标准》中Ⅲ类标准(0.2mg/L)作为限值,影响范围以检测方法检出限(0.01mg/L)作为影响限值;锌的超标范围以《GB/T 14848-2017地下水质量标准》Ⅲ类标准(1.0mg/L)作为限值,影响范围以检测方法检出限(0.00067mg/L)作为影响限值。

5.6 预测方法

本次预测集水池因位于地下,根据项目施工状况,一般发生渗漏后难以在一定周期内发现。另外由于厂区潜水水位埋深较浅,假定地下水污染源泄漏后直接进入含水层,因此非正常状况模型可概化为一维稳定流动一维水动力弥散问题的连续注入示踪剂的概念模型。

结合场区水文地质条件,对含水层可做以下概化:

①研究域为一半无限长的多孔介质柱体,介质是均质和各向同性的;

②等速均匀流场,实际水流速度u为常数;

③初始时刻,研究域中无污染物;

④从初始时刻开始,在柱端连续注入浓度为C0的示踪剂,示踪剂是保守的,不发生吸附和衰变,其对流弥散是一维的。

按照《导则》要求,根据模型概化,一维稳定流动一维水动力弥散问题的连续注入示踪剂数学模型为:

0

(2)

模型求解公式为:

(3)

式中:C—t时刻x处的污染物浓度(mg/L);C0—注入的示踪剂浓度(mg/L);u—地下水流速(m/d);x—距离注入点的距离(m);DL—纵向弥散系数(m2/d);t—时间(d);erfc( )—余误差函数。

(1)注入的污染物质量浓度C0

根据前期分析,集水池中锌的初始浓度按进水水质88.93mg/L计算,总磷的初始浓度按进水水质37.73mg/L计算。

(2)潜水地下含水层的平均有效孔隙度ne

有效孔隙度是指含水层中流体运移的孔隙体积和含水层物质总体积的比值。依据前人研究成果,对于均值各向同性的水层,有效孔隙度数值上等于给水度。项目场地内潜水地下含水层均以粉质粘土为主,取值参考华北平原区域试验成果及天津市水文地质条件的经验参数值,确定潜水含水层给水度为0.07,本项目平均有效孔隙度ne为0.07。

(3)地下水平均流速u

根据本次在项目场地潜水地下含水层中进行的抽水实验可知,潜水地下含水层平均渗透系数为0.14m/d,地下水径流方向由北西西向南东东呈一维流动,地下水流向水力坡度I为1.67 ‰,因此场区内第四系潜水含水层地下水流速u=K×I/ne=0.14m/d×1.67‰/0.07=0.00334m/d。

(4)纵向弥散系数DL

弥散系数一般是通过野外弥散或室内土柱实验确定,但是由于弥散系数的尺度效应,野外试验和土柱实验均不能较直观地反应污染场地的弥散系数。在本次工作中结合地层岩性特征和尺度特征,参考Xu和Eckstein方程式(1995,基于海量弥散实验测量数据和分型数学的统计公式)[14]确定其弥散度αm,进而计算弥散系数DL。

Xu和Eckstein方程式为:

αm=0.83(logLS)2.414

(4)

式中:αm—弥散度;LS—污染物运移的距离(m),根据各状况预测要求,以保守情况计算,取污染物的运移距离按200m计算。按照上式计算可得潜水含水层弥散度αm=6.205m。

由此计算项目场地内的纵向弥散系数:

DL=αm×u

(5)

式中:DL—土层中的纵向弥散系数(m2/d);αm—土层中的弥散度(m);u—土层中的地下水的流速(m/d)。

按照上式计算可得场地的纵向弥散系数DL=0.0207m2/d。

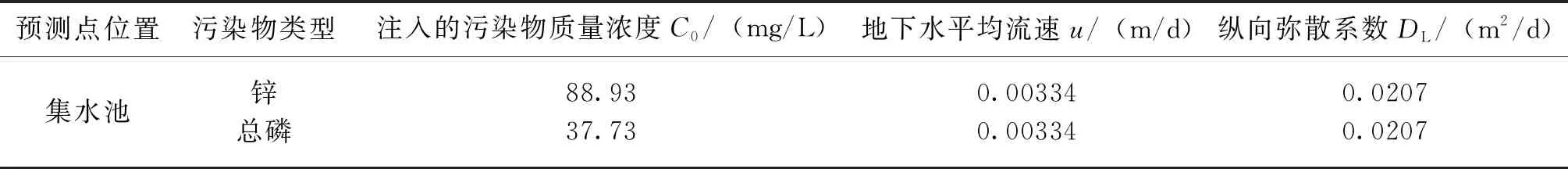

预测模型各参数汇总情况详见表2。

5.7 预测结果

根据上述分析,将水文地质参数及污染源的源强,代入相应公式(2)、(3)进行模型计算,对污染物锌和总磷在地下水环境中的分布、程度进行分析,从而对污染事故对地下水的影响进行定量的评价,给出预测点为集水池锌和总磷的超标距离和影响距离。本次模型计算的结果见表3、图2。

表2 预测模型参数表

表3 预测污染物锌和总磷非正常状况下扩散运移情况结果表

由预测结果可知:

(1)污染物锌在泄漏100d达到超标范围限值1mg/L,超标的最大运移距离为5.42m,泄漏1000d超标的最大运移距离为19.36m,泄漏5500d超标的最大运移距离为55.24m,随着泄漏时间的增长,污染物超标运移范围逐渐扩大。

污染物锌在泄漏100d达到影响范围限值0.00067mg/L,影响的最大运移距离为9.43m,泄漏1000d影响的最大运移距离为32.01m,泄漏5500d影响的最大运移距离为85.35m,随着泄漏时间的增长,污染物影响运移范围也逐渐扩大。

(2)污染物总磷在泄漏100d达到超标范围限值0.2mg/L,超标的最大运移距离为6.79m,泄漏1000d超标的最大运移距离为23.6m,泄漏5500d超标的最大运移距离为65.5m,随着泄漏时间的增长,污染物超标运移范围逐渐扩大。

污染物总磷在泄漏100d达到影响范围限值0.01mg/L,影响的最大运移距离为8.80m,泄漏1000d影响的最大运移距离为32.02m,泄漏5500d影响的最大运移距离为72.58m,随着泄漏时间的增长,污染物影响运移范围也逐渐扩大。

预测集水池中心点距东侧厂界距离22m。非正常状况下,预测污染物锌和总磷超标(Ⅲ类)的最大运移距离和影响的最大运移距离均超出项目厂界。

6 结论

项目在发生非正常状况情形下,由于项目地下水含水层径流引起污染物弥散,对周边地下水的影响会在一定时间内持续作用。在非正常状况下根据预测结果可知,在服务期内(5500 d),项目区锌和总磷超标(Ⅲ类)的最大运移距离和影响的最大运移距离均超出项目厂界,非正常状况下会对厂界以外地下水产生不利影响。

建议以建设单位为主体,按照国家相关规定与标准,建立地下水环境监控体系,制定企业地下水污染应急预案。明确防渗分区,参照标准防渗技术要求,核实和加强集水池、酸洗磷化池等潜在污染源的防渗措施。做好对集水池及周边的检漏检查工作,定期清理和检查,及时发现腐朽老化现象,杜绝非正常状况的发生。在条件允许情况下,可进一步参考水力截获、垂直防渗墙等相关防控工程经验,最大限度地消除污染源。通过监控、防渗防控和检漏等工作,减少污染对周边地下水环境的影响。