厂拌热再生沥青混合料的施工工艺

2020-06-12刘尉尉

刘尉尉

(甘肃省天水公路局 应急抢险保障中心,甘肃 天水 741000)

沥青路面虽然在我国公路建设项目中占据重要比重,但在应用期间会受自然环境的影响而产生老化,因为沥青混合料的物理力学性能会随着时间变化而改变,直到无法满足路用性能需求。据统计,我国每年高速公路大中修里程已经超过8 000 km,产生废旧沥青混合料达3 500万m3以上。由于沥青材料具有不可降解性,所以废旧沥青混合料将越来越多,要想降低其对城市环境的污染,必须要对废旧沥青混合料进行再生,这也是未来公路施工实现节能环保目标的必然选择。虽然,当前我国针对厂拌热再生沥青混合料的施工研究还处于初级阶段,但随着社会经济和科技水平的提高,一定可以从中收获更多经验。

1 背景介绍

沥青混凝土路面随着应用时间的增加,展现性能会发生变化,在实际性能低于规定范围的情况下,就需要建设单位对路面进行改建或修建。通过了解以往公路工程施工情况可知,最常见的处理方法是直接在旧沥青混凝土路面上铺设新的沥青混合料,亦或在处理掉旧沥青混凝土路面后,再铺设新的沥青混凝土。但是这样不仅会提高原有路面标高、影响地面排水系统,而且会产生资源损耗,长此以往难以实现节能环保的绿色施工目标。

热再生技术作为一种全新的沥青路面再生技术,在处理路面废料后进行有效筛并与新沥青结合料混合,而后重新铺在原有路面上。结合1997年澳大利亚出版的《沥青混凝土路面再生指南》分析可知,运用60%的沥青混凝土路面回收料构建的公路路面与传统沥青路面的应用时间相同,且抗车辙水平得到提高。

现阶段,我国针对废旧沥青路面热再生技术的研究正处于初级阶段,虽然在公路项目建设中得到了广泛利用,但相关性能指标评价试验方法依旧需要继续探索。通过借鉴国内外优秀案例,结合以往施工建设累积的工作经验,建设单位要针对不同的施工现场选择适宜的施工方案,只有这样才能保障热再生沥青混合料在实践中发挥作用。当前,旧沥青路面的再生方法有现场热再生、厂拌热再生及全厚式再生等。本论述主要从厂拌热再生沥青混合料入手,对其施工工艺进行深入研究。

2 工程概况

本项目起点位于S207线秦安县云山镇吊湾村,路线起点桩号K314+700,终点桩号K324+700,具体如图1所示;公路等级为山岭重丘区三级公路,设计车速为30 km/h,全线路基宽度为7.5 m,路面宽度为6.9 m,路面结构采用5 cm沥青混凝土+20 cm水泥稳定碎石+16 cm水泥稳定碎石底基层,两侧为现浇C20混凝土路肩,其中K321+700~K323+400段沥青面层采用厂拌热再生沥青混合料铺筑。在项目施工中,应用配合比为:RAP:15~20 mm碎石,10~15 mm碎石,5~10 mm碎石,3~5 mm碎石,0~3 mm机制砂,矿粉=25∶20∶15∶19∶8∶10∶3,油石比为4.8%。

图1 施工现场

3 施工工艺

3.1 回收沥青路面材料(RAP)

采用太阳山料场现有的铣刨料(主要是宝天高速公路养护维修过程中产生的铣刨料),粒径范围为0~20 mm,其中含有部分超粒径的片状胶结颗粒。对现场铣刨的旧沥青混合料采用抽提法进行沥青含量测定,并采用旋转蒸发器法回收沥青,并对回收沥青性质、旧集料的级配组成、旧集料的品质进行测定,试验表明所检指标符合《公路沥青路面再生技术规范》JTGF41-2008中热再生时RAP检测项目与质量要求(具体见表1),RAP掺配比例采用25%。

表1 热再生时RAP检测项目与质量要求

3.2 破碎和筛分

只有正确处理RAP,才能满足预期混合料设计级配[2]。具体工作分为:

第一,破碎。通常情况下,运用铣刨回收的RAP是不需要破碎的,亦或是对其进行一级破碎。但要是运用传统方法进行回收,必须要实施二级破碎与筛分,这样不仅能避免混合料中出现过多的大粒径集料,而且可以控制回收材料的差异性,以此达到级配要求。

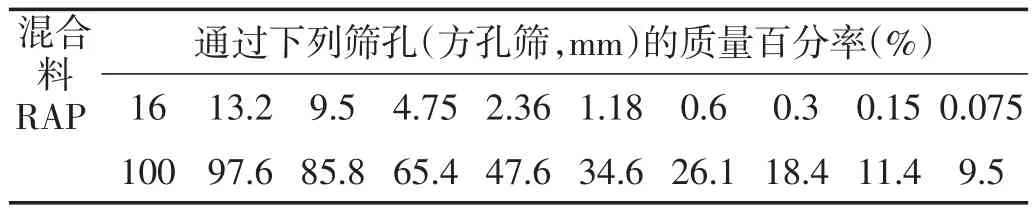

第二,筛分。这项工作有助于控制回收材料的变异性,并提高级配设计的科学性。回收材料要分为多个档次进行筛分。其中,美国分为两档0~13、13~19 mm;日本有三档0~5、5~13、13~25 mm;而我国主要按照0~13和13~25 mm两档进行筛分[3]。由于大粒径颗粒的受热慢,且不容易在拌合设备中被充分包裹,所以现阶段很多专家并不提倡应用13 mm以上的筛分料。RAP矿料级配通过率明细具体见表2。

表2 RAP矿料级配通过率明细表

3.3 拌和

具体分为:第一,选用西安机械厂生产的1 500型热再生拌合楼进行拌和;第二,回收沥青路面材料的料仓数量为两个,料仓内的回收沥青路面材料含水率为0.3%;第三,铣刨料和新加碎石从不同料仓进行上料,并且分别进行加热[4]。新加碎石、机制砂和热拌沥青混合料一样通过加热、再筛分,按比例进入拌缸进行拌和,铣刨料经过另外一个烘干加热系统加热后按比例进入拌缸同新加碎石、机制砂一起干拌,然后加入沥青进行湿拌,最后加入矿粉继续拌和成为热再生沥青混合料。铣刨料加热温度为120℃,新集料加热温度为190℃,干拌时间15 s,总拌和时间为45 s,热再生沥青混合料的出料温度为165℃。

3.4 运输、摊铺和碾压

3.4.1 运输

运输热再生沥青混合料时,要优先选择自卸卡车,应用前后及时清理车厢,并涂上1∶3的柴油和水的混合物,用于隔离沥青与车身。同时,为了预防混合料出现过度离析,运料车要在缓慢前进中接料。运输期间,要对混合料实施保温,并在进入施工现场前,保障卡车轮胎的整洁性。结束拌和工作后,决不能直接卸料,相反要让混合料在成品仓内保温5-10 min,且在温度均衡之后进行装车[5]。正式运行前,要选择前中后不同区域检测混合料的温度,判断其是否存在温度离析现象。在卡车进入施工现场后,施工人员要再次检测混合料的温度,对比前后两次的数据差,判断下降温度是否在规定范围内。一般情况下,混合料的施工温度不能少于160℃。

3.4.2 摊铺

只有施工现场温度达到10℃以上,才能实施摊铺工作。需要注意:第一,路幅宽度超过8 m的情况下,要运用两台及以上的摊铺机,选择阶梯方式进行联合摊铺。同时,保障两台摊铺机前后相距10~20 m,左右搭接0.05~0.1 m;第二,要在熨平板前对摊铺机进行预热,时间控制在30~60 min之间。摊铺过程中,要保障现场有八辆以上的运料车[6]。运料车卸料时,要及时清除边角剩余混合料,避免其出现结块等不良现象;第三,要保障摊铺机可以均匀、持续工作,具体速度要结合运料车、混合料产量等加以明确,通常情况下要低于2 m/min;第四,在螺旋布料器工作状态下,添加混合料要达到送料器高度的2/3;第五,热再生混合料的摊铺温度为140 ℃[7]。

3.4.3 压实

压路机在摊铺机后工作,一方面要从横坡低处向高处纵向持续、均匀地碾压,另一方面要随时测量压实度。具体步骤为:

第一,初压。高温状态下,运用双钢轮振动压路机实施两次振压,行驶速度为3~5 km/h,碾压带重叠区域约为0.2 m,前进和后退的车轮轨迹彼此重合。需要注意的是,只有振动完全停止后才能进行其他操作。

第二,复压。首先运用双钢轮振动压路机实施两次振压,其次运用轮胎压路机压实1~2次,最终运用双刚轮静压路机压实两次。

第三,终压。运用双钢轮振动压路机压实1~2次,运行速度为5~6 km/h,结束工作后没有轮胎痕迹。除此之外,还要满足以下要求,热再生混合料压实的温度为135℃;碾压结束开放交通温度为50℃[8]。

4 结束语

综上所述,厂拌热再生沥青混合料作为现阶段公路施工效果极佳的施工技术,对解决废旧沥青混合料具有积极作用。因此,在节能环保理念全面推广下,必须加大对厂拌热再生沥青混合料的施工工艺、应用设备等的持续探索与创新,只有这样才能在日益革新的市场环境中占据重要地位,以此为我国交通运输业发展奠定基础。