超宽截面卫生陶瓷燃气隧道窑能效测试与节能研究

2020-06-12陈钦鸿郭喜斌余培旭郭美美

潘 明,陈钦鸿,郭喜斌,杨 昭,余培旭,郭美美

(1.广东省质量监督陶瓷燃气窑炉检验站(潮州),广东 潮州 521000,2.潮州市索力德机电设备有限公司,广东 潮州 521000)

潮州是国内最大的日用瓷、卫生洁具和电子陶瓷生产基地。据不完全统计,全市共计各类型窑炉超过5 000条,窑炉生产企业超过300家,形成较为完整的配套产业链。

陶瓷属于高耗能产业,节能降耗不仅是可持续发展的要求,更是提升产品竞争力的重要手段。近年来,潮州地区在陶瓷燃气窑炉设计制造方面取得长足进步,能效水平在国内领先地位,具备很高的技术水平,并出口至东南亚、南亚、东北亚等国家和地区。

近年来,陶瓷燃气窑炉发展趋势,在本地区以隧道窑为代表,可用“宽体、薄壳、低蓄热、强对流、高辐射、自动化、智能化”加以概括[1-3]。

首先是窑炉结构方面“宽体、薄壳、低蓄热”。在陶瓷燃气窑炉行业,将有效内宽>3m的陶瓷窑称为超宽体陶瓷窑。显然,宽体陶瓷窑较普通陶瓷窑具有效率高、产量高等优点。同时通过引进使用高效、轻质耐火保温材料及新型涂料,窑墙厚度大大降低,降低窑炉本体结构蓄热,使窑炉本体结构薄壳化,实现轻量化制造。

其次是窑炉传热方面“强对流、高辐射”。通过使用高速烧嘴燃烧技术及使用清洁能源明焰烧成,提升窑内热流扰动,保证窑内温度场的均匀,通过对流传热、辐射传热,实现快速烧成,充分利用余热,进一步提升辐射传热水平。

最后是窑炉控制方面“自动化、智能化”。烧成制度“温度、压力、气氛”各要素通过自动控制系统自动调节;通过应用物联网与信息技术,建设窑炉管理系统实现数据存储、记录,接入物联网,实现生产过程可远程监控。

文献[4-5]对超宽截面陶瓷窑对比普通陶瓷窑节能情况进行研究,证明更宽截面有利于提升热效率,降低能耗。而对于相近截面,不同长度,从窑炉结构与温度均匀性、热流流向相互关系对能耗的影响少有探究。同时产品类型、坯体成分不同,热效率单耗不同(每t或kg成品燃气使用量)难以直接进行对比。

为使能效测试更具合理的可比性,本文测试对象选择同一陶瓷厂、烧制产品品种相同、使用燃料相同、装载方式及使用窑具相同、相近截面、不同厂家生产的隧道窑(长度分别是112 m及93 m)进行能效测试。通过能效测试,对热流向与热利用、温度均匀性进行分析,并在此基础上在窑炉结构及设计、热流走向2个方向探讨相应节能优化对策。

1 能效测试

1.1 参考技术依据

GB/T 23459—2009《陶瓷工业窑炉热平衡、热效率测定与计算方法》[6]。

1.2 测试对象

烧制产品品种相同、使用燃料相同、装载方式及使用窑具相同、同一陶瓷厂的外宽4.1 m、内宽3.3 m的2条长度分别是112 m陶瓷窑、93 m陶瓷窑,隧道窑参数见表1,坯体成分见表2。

表1 隧道窑基本情况

1.3 测试中使用的计量器具

TESTO烟气分析仪、FLUKE红外热成像仪、风速仪、铂铑温度计、钢卷尺等。

表2 坯体成分

1.4 测试需测定相关参数

根据GB/T 23459—2009《陶瓷工业窑炉热平衡、热效率测定与计算方法》,热平衡是通过全面考虑热收支项目,对所涉及项目进行全面测定。热平衡分热收入与热支出两大部分,热收入主要是燃料燃烧化学热,占热收入96%~98%。

而热支出主要是以下三部分:

(1)烧成产品的有效热,日用瓷约占12%~18%,卫生洁具约占18%~22%,由坯体成分直接决定。

(2)抽热风及排烟部分:冷却带抽出热风带出显热,以及烟气中已利用的热,合计约占40%~55%;这里需要说明的是,按参考标准需要测定烟气中已利用的热。而现有热利用较高,排烟温度一般在120~150 ℃,烟气中SOx、NOx、微小颗粒物等杂质多,低于200 ℃烟气经处理后利用经济性较低,通常做法是经废气处理后直排。

(3)窑体表面散热及其他热损失,约占25%~35%。此部分差异较大,主要由窑体保温隔热材料性能优劣,窑炉蓄热高低决定。

2 测试数据及结果计算

经过现场对2台不同陶瓷窑进行能效测试,涉及热平衡、热效率相关实测数据如表3所示。

表3 热平衡计算结果

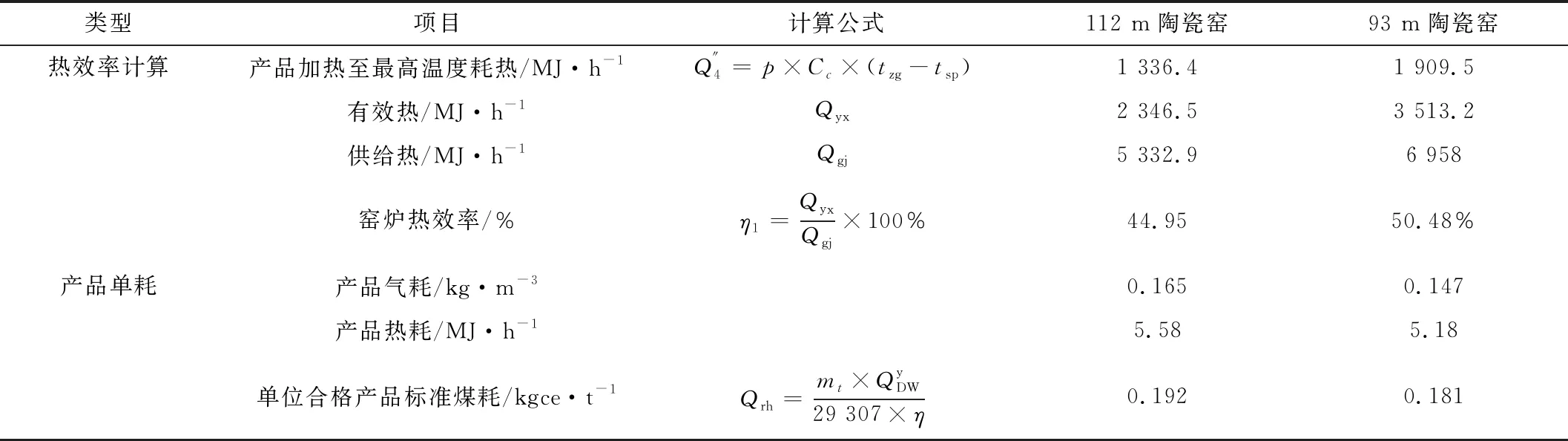

热平衡计算包含热收入与热支出部分,部分收支项目由于热量所占比较小,如热收入项目中:助燃空气、搅拌风、急冷风、冷却风、窑具、耐火砖、窑车等带入物理热,合计占热收入不超3%~5%,对计算影响不大,在此作必要简化;又如热支出项目中:成品、窑具、耐火砖、窑车等带出物理热,合并归入其他热损失,热效率计算结果见表4。

表4 热效率计算结果

3 测试分析与对策探讨

3.1 测试结果分析

长期的实践总结陶瓷窑设计总体原则是:①热效率高,余热利用好;②窑内温升小,温度均匀易控制;③产量高、质量好。三者相辅相成,围绕上述三者对测试结果进行分析[7-9]。

烧成带产生热量通过窑头排烟引风经预热带、干燥带对坯品进行预加热、烘干,热量传递过程温度逐步降低,而通过窑尾抽热引风进行冷却并充分利用抽热余热。陶瓷窑不是单纯的热工设备,热高效综合利用取决于合理的排烟、抽热引风设置、窑炉内部热流动相互动态平衡。

3.1.1 热流向与热利用

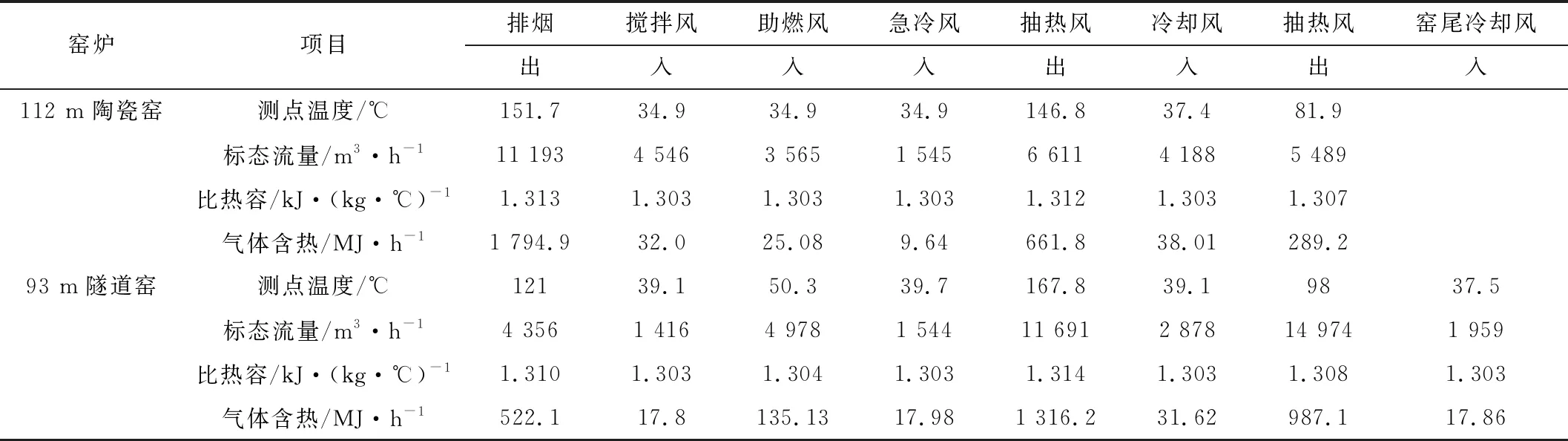

测试发现,测试对象在排烟、抽热热量引风采用截然不同的控制策略,陶瓷窑各段引风涉及相关参数如表5所示。

表5 窑炉各段引风温度、流量、热量相关参数

其中,112 m陶瓷窑排烟带出物理热1 794 MJ/h,冷却带抽热带出物理热951 MJ/h,热量总体流向以窑头排烟为主;而93 m陶瓷窑排烟带出物理热522 MJ/h,冷却带抽热带出物理热2 303 MJ/h,热量总体流向往窑尾抽热为主。

在相同单位时间内燃耗条件(154.4 m3/h)下,93 m陶瓷窑排烟带出物理热408 MJ/h,冷却带抽热带出物理热1 800 MJ/h,通过冷却通风抽热获得较112 m陶瓷窑多将近1倍的热量,热效率相差5.5%,综合热效率更高。

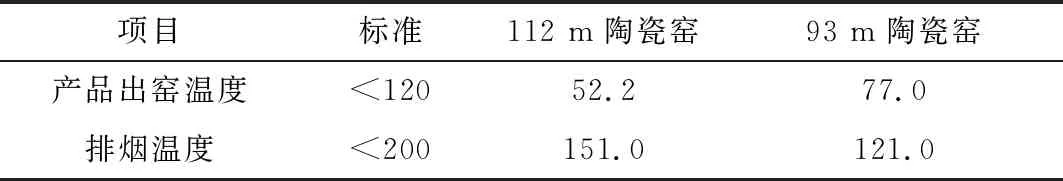

与此同时,如表6所示,112 m陶瓷窑排烟温度151 ℃,93 m陶瓷窑排烟温度121 ℃,同比高30 ℃,造成更高的热损耗。

表6 其他参数 ℃

3.1.2 温度均匀性对产量的影响

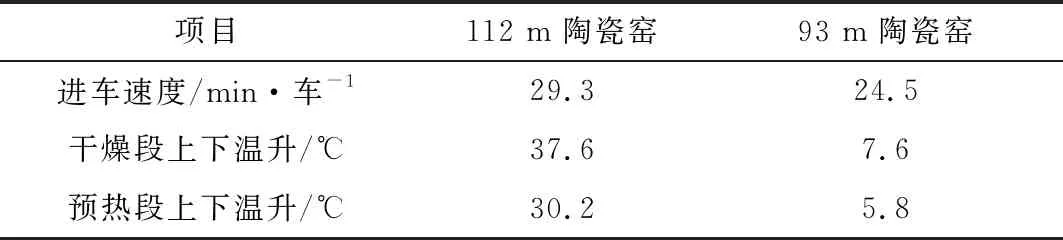

陶瓷燃气窑炉属于非标能源产品,实际中常需根据陶瓷生产企业场地限制在窑炉结构尺寸进行必要调整。目前,新型隧道窑长度多在100 m及以上,在截面、长度增大后,如何满足温度、气氛、压力等烧成制度要求,特别需要保证窑炉内温度均匀性。窑炉顶、底部之间温升小、温度均匀性高,可保证温度烧成制度,缩短烧制时间,提升推车速度,最终体现在产量的提升上。

如表1所示,112 m陶瓷窑在窑炉干燥段、预热段长度设计较93 m陶瓷窑长6.25 m。因此,在窑炉长度增加情况下,需增加排烟风机功率,窑头排烟负压增大,窑炉底部沙封易漏风,导致窑炉顶部与底部存在温升,测量外表面平均温度,112 m陶瓷窑温升较大,如表7所示。

表7 进车速度,干燥段、预热段上下温升

为保证温度烧成制度要求,确保生产质量,降低进车速度,112 m陶瓷窑29.3 min/车,而93 m陶瓷窑24.5 min/车,使得112 m陶瓷窑在产量上较93 m陶瓷窑少。

3.2 对策探讨

3.2.1 改进预热带结构

首先,超宽截面陶瓷窑从烧成带迁移过来的高温烟气容易进窑物料(坯品、窑具等)被吸收,本身易造成窑头温度偏低,需提前预设烧嘴预热带补充足够热量提高温度。

排烟风机负压增大,导致窑内顶部与底部产生温差,在窑顶内侧增设送风气幕,朝烧成带方向向下送风,气幕送风方向与热烟气流向相反。一方面,产生烟气行进阻力,降低行进速度,有利于热量更为充分交换;另一方面,强制烟气下行,降低窑内顶部与底部间的温差,增加底部坯品的吸热,确保温度制度。

3.2.2 调整预热带与冷却带长度比例

112 m陶瓷窑在干燥段、预热段长度设计上较93 m陶瓷窑长6.25 m,而在冷却带长度设计上较93 m陶瓷窑长12 m。

陶瓷窑干燥段、预热段长度增加,排烟风机负压增大,窑内温度均匀性减小,如表7所示,112 m陶瓷窑干燥段上下温升为37.6 ℃,而93 m陶瓷窑干燥段上下温升为7.6 ℃。因此,有必要缩短预热段长度比例。

在相同冷却换热,推车速度,带出热量相近条件下,更长冷却段有利于更好散热,具备充足冷却时间,如表6所示。112 m陶瓷窑产品出窑温度52.2 ℃,较93 m陶瓷窑低24.6 ℃。

3.2.3 调整排烟与抽热的热流向

陶瓷燃气窑炉不是单一的热工设备,其抽热余热可输送至“干燥房”干燥模具、坯品等进行利用。从上文所述,112 m陶瓷窑更强调在干燥段、预热段的热利用,增大窑头排烟负压,导致窑内上下温升,增加烧制时间,且烟气热量未充分利用。而重点通过冷却带抽热进行热利用,可更大程度通过“干燥房”等余热利用设备进行二次利用。

4 总 结

基于隧道窑能效测试的基础上,对测试数据分析对比,对热流向与热利用、温度均匀性进行分析,相对应从窑炉结构及设计、热流走向探讨相关节能优化对策。

4.1 窑炉结构及设计

(1)在预热段、干燥段预设预混式燃烧器与空燃比例调节阀,遇预热段、干燥段热量不足情况下,通过该设备进行补热,配套PLC自动控制,保证预热段、干燥段温度均匀性。

(2)在窑顶内侧增设送风气幕,朝烧成带方向向下送风,气幕送风方向与热烟气流向相反。强制烟气下行,降低窑内顶部与底部间的温差,增加底部坯品的吸热,确保温度制度。

(3)根据热流总体走向,合理匹配预热带、冷却带长度比例,增大冷却带长度比例,以提升抽热换热效率,同时减小预热带场地比例,避免因预热带、干燥带长度过长,导致排烟引风阻力增加,负压增大,窑内上下温度分层。

4.2 热流走向

隧道窑热流向尽可能以抽热为主,排烟为辅,抽热热量可通过“干燥房”等余热利用设备充分利用,在合理排烟负压,窑内温度均匀性条件下,预热段、干燥段热量不全部依赖排烟引风,通过预热烧嘴补热补充热量。