烟气除尘技术在DMTO装置上的应用分析

2020-06-12刘松涛

刘松涛

(中石化广州工程有限公司,广东 广州 510000)

随着我国环境保护工作新阶段,环保标准正成为市场准入的重要条件。截止2019年12月,我国已建30多套(含在建)DMTO装置,再生器烧焦产生的再生烟气是DMTO装置的主要废气污染源,烟气中含有少量CO、催化剂颗粒、氮气等物质。由于DMTO装置对原料甲醇中的碱度、碱金属、总金属含量等指标有特殊要求,所以再生烟气中不含SOx,同时NOx含量较低,已能满足排放标准要求,因此烟气排放指标主要针对催化剂颗粒物含量。现阶段大部分DMTO装置未安装再生烟气除尘设施,再生烟气出余热锅炉后直接排至大气,经余锅换热后排除的烟气中催化剂颗粒浓度约为37mg/m3。新颁布的《GB 31571-2015石油化学工业污染物排放标准》要求大气污染物中颗粒物排放浓度≤20mg/m3,余热锅炉出口未处理烟气中催化剂颗粒浓度超过新颁布标准。

为满足GB 31571-2015标准要求,DMTO装置需设置烟气除尘设施,再生烟气经烟气除尘设施处理达标后才允许排放大气。烟气除尘技术在炼化、冶金、热电等行业已得到十分广泛的应用,除尘器分离烟气中的催化剂颗粒以达到净化烟气的目的。

1 工艺技术介绍

1.1 DMTO反应机理及再生烟气流程简述

DMTO反应过程是甲醇先脱水生成二甲醚,然后二甲醚与原料甲醇的平衡混合物脱水继续转化为以乙烯、丙烯为主的低碳烯烃,少量C2=~C5=的低碳烯烃由于环化、脱氢、氢转移、缩合、烷基化等反应进一步生成分子量不同的饱和烃、芳烃、C6+烯烃及焦炭[1]。

再生烟气部分原工艺流程为附着焦炭的待生催化剂在再生器内与主风逆流接触烧焦后,进入再生汽提器汽提,汽提后的再生催化剂在蒸汽的输送下进入反应器与甲醇反应。催化剂烧焦产生的烟气经再生器一、二级旋风分离器除去携带的大部分催化剂后,再经再生器三级旋风分离器和再生器四级旋风分离器除去烟气中所夹带的催化剂,经双动滑阀、烟气降压孔板后送至CO焚烧炉、余热锅炉回收热量后,由烟囱排入大气。根据选用的烟气除尘技术及烟气操作条件,可确定新增除尘器的安装位置。

1.2 高温烟气过滤技术介绍

高温烟气过滤器的过滤模块一般采用超高温滤材制造,比如金属纤维毡、高硅氧滤材、陶瓷纤维滤材、陶瓷覆膜滤材等[2],其中陶瓷类滤材可长期稳定运行在烟气温度为800℃的工况[3]。因此高温烟气过滤器可以安装在再生三旋烟气出口,含催化剂颗粒的烟气经再生三级旋风分离器气固分离后,烟气进入过滤器的过滤模块,通过过滤模块的筛分作用,固体颗粒被截留于过滤模块的外表面,过滤后洁净气体排出。当过滤模块表面滤饼达到一定厚度后,过滤压差达到设定值,过滤器执行反吹再生程序。反吹过程中,作用于过滤模块内部,对其外表面的滤饼层进行剥离。反吹气从过滤模块的内表面向外表面流动,使过滤模块外表面的滤饼在瞬间脱落,完成再生过程。

目前,高温烟气过滤技术在常减压装置、催化裂化装置和DMTO装置的催化剂罐顶过滤系统中均有应用业绩,但是作为DMTO装置再生烟气除尘设施尚未进行工业应用。高温烟气过滤系统放在余热锅炉前,反吹气体气量小,投资成本及设备占地面积小;再生三旋出口压力可满足高温烟气系统对入口烟气操作压力的要求,不需要新增风机;烟气除尘后再进余热锅炉,可大幅降低锅炉中积灰现象,保证锅炉的换热效率。

1.3 低压脉冲袋式除尘技术工艺介绍(袋式除尘技术)

低压脉冲袋式除尘技术主要工艺流程是含催化剂颗粒再生烟气进入装有滤袋的箱体,再生烟气经滤袋净化,催化剂颗粒被分离在滤袋外表面,净化后烟气由箱体上部排出。通过已设定反吹时间周期,进行脉冲反吹清灰。由控制器定时发出脉冲信号,通过控制阀使各脉冲阀按顺序开启。反吹气体高速喷入滤袋,引发气流吹落附着在滤袋外表面上的催化剂细粉,细粉集中回收后排出装置。

低压脉冲袋式除尘技术具有除尘效率高、适应性强、操作灵活、结构简单、维修方便、压降低(<1.5kPa)等特点,因此此低压脉冲技术逐渐成为袋式除尘技术的一种主要的袋式除尘类型。由于滤袋材质的限制,影响滤袋过滤效率的因素有很多,如机械破损、化学腐蚀、高温烧灼、结露堵塞引起的糊袋、细粉的磨损等,滤袋过滤效率下降或损坏都会影响到装置稳定运行[4]。

因此,为保证烟气除尘器系统能够长期平稳运行,避免烟气超温出现烧袋现象,操作要求进入除尘系统再生烟气温度应控制在150~240℃,若烟气超温可通过喷雾降低再生烟气温度。但是为避免滤袋糊袋现象,介质中水蒸汽含量要尽可能低,并减小烟气和脉冲气体之间的温差。所以说袋式除尘设施在实际操作对烟气条件要求较高,尤其是烟气温度高或携带水蒸气量较大时不推荐使用。

1.4 湿法除尘技术

湿法除尘技术在烟气脱硫装置上的应用已十分广泛,技术相对成熟。DMTO装置再生烟气与催化装置再生烟气或燃煤锅炉烟气组成不同,DMTO装置再生烟气不含SOx,因此不存在硫腐蚀的问题。湿法除尘系统主要包括烟气除尘、工艺废水处理两部分。烟气除尘部分采用除尘急冷塔,再生烟气、工艺水在急冷塔内相向流动,由于惯性作用,催化剂颗粒穿过撞击面渗向反向流。

湿法除尘技术工艺流程为:再生烟气从余热锅炉出来后进入除尘急冷塔,烟气中的大部分催化剂颗粒被洗涤去除。经过急冷塔降温、洗涤的烟气进入综合塔,进行气液分离。在洗涤过程中,烟气所含大部分催化剂被洗涤下来,烟气夹带少量催化剂进入下一处理过程。因此,为进一步提高除尘效果,减少外排烟气中游离态的水含量,降低烟囱冒白烟现象,烟气排放大气前设置有湿式静电除尘器,确保烟气处理至达标,净化烟气通过烟囱排放。含有催化剂颗粒的浆液经泵输送至过滤器处理,过滤器排出的浓浆液经板框压滤机进行压滤。滤饼从板框压滤机中卸出、装袋,运出装置处理。

对没有口服短效避孕药使用禁忌症的女性,使用这类药物,不仅会起到避孕的效果,还可以带来一些额外的好处,比如改善月经不规律、月经过多、痛经、经前期综合征、降低卵巢癌和子宫内膜癌发病率等等。像有些药物还有特殊的功效,比如达英-35可以改善痤疮、优思明可以改善水肿等等。

湿法烟气除尘设施配置紧凑,采用一体化、除尘、防堵塞设计;具有运行稳定、除尘效率高,操作弹性大等特点,在装置操作波动或者旋分故障等情况下出现跑剂也可保证烟气达标排放。此类烟气除尘技术已成功应用在多套催化烟气脱硫装置及部分DMTO装置上,处理后的烟气实际含催化剂质量浓度始终保持在12~17mg/nm3,设备运行稳定。

湿法除尘与干法除尘技术相比,湿法除尘技术需要维护的设备数量多,车间需派人员定期巡检。废液处理过程中产生了含少量催化剂的废水,装置污水排放量增加,增加二次污染,对已经开工DMTO装置的污处理厂有一定影响。

2 除尘设施项目投资、占地、能耗统计

2.1 高温烟气过滤技术

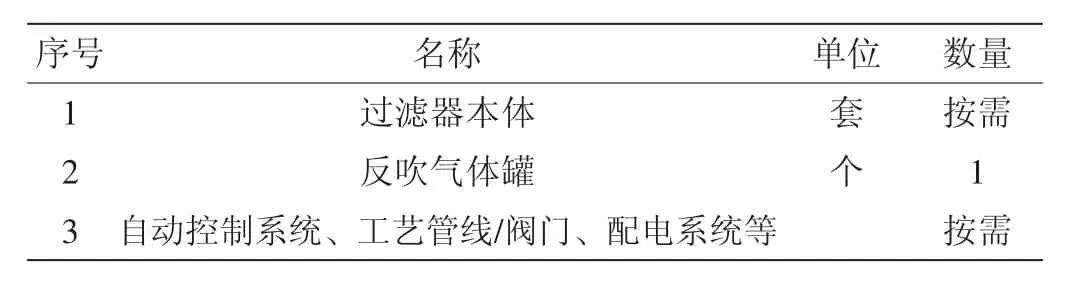

常规高温烟气过滤技术主要设备一览表见表1。由于各专利商提供的高温烟气过滤除尘技术使用的过滤模块或工艺流程存在一些差别,所以除尘设施投资费用、占地也不同,现阶段,高温烟气过滤技术投资费用一般在2300万元左右。

表1 高温烟气过滤技术主要设备表

2.2 低压脉冲袋式除尘技术

袋式除尘设施主要由袋式除尘器本体、保护系统、喷吹系统、控制系统四部分组成。袋式除尘器主要设备一览表见表2。系统规划占地面积约21m×18m=378m2,投资费用约1200万元。

滤袋是整个袋式除尘设施的核心部件,滤料质量直接影响除尘器的除尘效率、装置长周期运行、运行费用。根据出余热锅炉出口再生烟气操作条件,专利商一般选用P84(聚酰亚胺)覆膜滤袋,滤袋采用特殊结构设计,更换方便。由于滤袋采用特殊材质制造,生产成本高,滤袋更换费用占设备维护总费用的70%以上。因此,在生产过程中的要做好除尘器的相关维护工作:如定期检测压缩空气含水量;车间巡检时检查脉冲清灰系统是否正常工作;检查差压变送器的等关键仪表控制系统显示数据是否有误等。

表2 袋式除尘器主要设备表

2.3 湿法除尘技术

湿法烟气除尘技术由烟气除尘部分及工艺废水处理部分两部分组成,主要包括除尘急冷塔、综合塔、湿式静电除尘器等设备。由于烟气除尘部分实际包含了洗涤和静电除尘、除雾两项内容,所以烟气除尘部分费用比较高,投资费用约1800万元,工艺废水处理部分投资费用约415万元。湿法除尘器主要设备表见表3。规划占地面积约 26m×10m=260m2。

表3 湿法除尘器主要设备表

2.4 能耗比较

由于干法、湿法除尘技术工艺原理、工艺流程的不同,因此除尘系统公用工程消耗也存在差异。干法除尘系统与湿法除尘系统能耗统计相关数据详见表4。由于袋式除尘器需要低压蒸汽为除尘器灰斗伴热,蒸汽消耗对单位能耗的影响较大,所以脉冲袋式除尘设施单位能耗略高于其它除尘技术。余锅前高温烟气过滤技术一般采用低压氮气作为反吹介质,间歇操作,装置能耗效益优势明显。

除尘工艺决定了催化剂回收方式,干法除尘仅需将回收的催化剂细粉运出装置进行处理,也可以与旋分系统收集的细粉一起送至废催化剂罐。湿法除尘设施通过废液处理系统将含催化剂细粉的废液送至板框压滤机,压滤后废渣装袋处理,同时废液需要排至污水处理厂进行处理。

表4 除尘系统能耗统计表

3 结语

高温烟气过滤技术的过滤面积小,投资低,并且在余热锅炉前将烟气中催化剂细粉除掉,余热锅炉积灰大幅度降低,余热锅炉取热稳定,不受积灰的干扰,排烟温度降低,余热锅炉产汽量增加。高温烟气过滤技术在常减压装置、催化装置和DMTO装置中的催化剂罐顶过滤系统中均有应用业绩,但是作为DMTO装置烟气除尘设施上尚未进行工业应用。

低压脉冲袋式除尘技术具有工艺流程简化,系统结构简单,设备投资低,无二次污染等特点。由于生产过程不可避免的会有跑剂、烟气超温等情况发生,致使滤袋出现机械损坏、高温硬化、结露堵塞等问题,导致除尘器分离效率下降。袋式除尘设施的滤袋更换费用高,后期可关注高性价比滤袋的开发利用,降低袋式除尘设施维护费用,使其更加具有市场竞争力。

综上所述,干法过滤除尘技术仅包含烟气除尘操作流程,不需要另设废液处理系统,所以湿法除尘的占地和投资均高于干式除尘,但湿法除尘技术在炼油装置的烟气处理系统应用业绩多,相对成熟可靠。干法除尘技术,具有其占地小,投资省,无废渣、废水处理等特点,在余热锅炉前设置高温烟气过滤技术可有效解决余热锅炉积灰的问题,可能是未来DMTO装置烟气除尘技术发展的主要方向。