基于TOFD的管道焊缝无损检测技术研究

2020-06-12王学林李慧羽李宗建马莹王庆华

王学林 李慧羽 李宗建 马莹 王庆华

1中国石油华北油田公司第二采油厂

2华港燃气集团有限公司

3中国石油华北油田公司第五采油厂

4中国石油华北油田公司第三采油厂

超声波衍射时差法(TOFD)可用于对管道焊缝中的缺陷类型进行识别,是近年来发展势头最快的无损检测技术之一[1-2]。管道焊缝的金相组织结构差异大,缺陷形态种类多,噪声干扰源多,在焊缝的无损检测过程中,缺陷图像存在特征复杂、位置随机和干扰严重等问题,同时受检测人员能力的限制,还存在检测效率低、检测结果争议大等问题[3-5]。

迟大钊等[6]采用图像处理技术提高了D 扫描图像的分辨率和可读性。LIU 等[7]对焊核部位的有效信息进行了多次提取,应用BP 神经网络实现了对气孔、焊核脱粘、弱结合等多种缺陷的有效识别。张锐等[8]通过优化TOFD 的检测方法和延长相应衍射波的传播路径来降低近表面的检测盲区。陈天璐等[9]通过对超声回波进行傅里叶变换,将缺陷图像的特征向量进行提取,实现了对各类缺陷的有效识别。上述方法虽然对缺陷的识别能力有所提高,但还存在缺陷信号部分损失、衍射信号衰减严重等问题,同时检测过程没有区别实际工况中有无油层对检测数据的影响。为此,开展了管道焊缝的相关检测[3],对双面介质差异(有无油层)情况下TOFD相关信号的特征及缺陷信号进行提取,通过仿真计算和室内实验进行模型解析,应用小波阈值对噪声和有效信号进行了处理,并在现场实际工况条件下对管道的环焊缝以及角焊缝进行检测验证,以保证现场无损检测的准确性。

1 TOFD基本原理及探头声场计算

超声波衍射时差法的基本原理是将一对尺寸大小、相位角度以及收发频率相同的纵波探头放置在待检测的焊缝两侧,一个探头发射超声波脉冲,另一个探头接受脉冲,如果焊缝表面或内部没有缺陷则接收到表面直通波信号(LW)和地面回波信号(BW),如果有缺陷则还会接收到缺陷上部和下部产生的衍射波。根据纵波在焊缝中的传播速度以及探头接收到不同回波的时间差,可以准确地计算出焊缝内缺陷的埋藏深度;同时由于TOFD方法选取的探头角度一般为45°、60°和70°,在实际应用中缺陷深度位置dmin与dmax的差值一般不会超过10%,因此可满足多数场合的应用要求。

为了研究TOFD无损检测技术在双侧介质不同的情况下是否能够对缺陷进行准确定位和定量,采用数值方法结合解析模型来提高TOFD仿真的效率和准确性,主要是进行声束辐射场的计算和缺陷声场响应计算,其中声束辐射场的计算包括计算探头的瞬时声场和在工件中的瞬时声场。

(1)计算探头的瞬时声场。探头的瞬时声场即探头上每个源点对声场贡献的积分(瑞利积分)。介质中的声场scalar potential 标(量)势j(r,t)计算式为

式中:rT为源点到计算点的时间差;r0为声束扩散(1/r幅值减少)。

(2)在工件中的瞬时声场计算。将瑞利积分扩展到液/固界面,计算式为

在工件内部的声场计算主要应用铅笔理论,具体如图1所示。

图1 铅笔理论示意图Fig.1 Schematic diagram of pencil theory

图1 中,dx、dy为旁轴声束相对于主轴声束的向量值;dSx、dSy为旁轴声束相对于主轴声束的慢度值。

对于检测到的各类缺陷,如存在上下表面裂纹开口、气孔、根部未焊透、夹渣、表面未熔合等,采用衍射几何理论(GTD)模型及算法,根据波长、衍射角度及发射频率对衍射信号的衰减进行仿真计算,对其中类似缺陷边缘的衍射波进行预测,缺陷对超声波衍射信号的衰减计算式为

式中:Φdir为无缺陷时衍射波到达接收探头的时间;Φdif为有缺陷时衍射波到达接收探头的时间。

2 室内实验与仿真计算

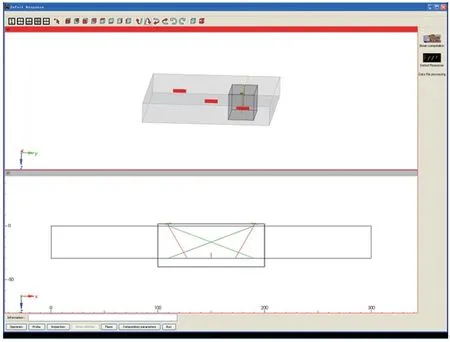

考虑到长输管道常用壁厚多在10~30 mm 之间,根据NB/T47013.10—2015《承压设备无损检测第10 部分:衍射时差法超声检测》中的相关规定,TOFD 适用于壁厚12 mm 及以上的压力管道及压力容器检测。因此根据现场管道的材质、壁厚、坡口型式以及焊接工艺设计了厚度20 mm对接焊缝模型和试件,母材为低合金高强度结构钢16MnR,焊接方式为SMAW,坡口型式为X型,分别在试件上预设上表面开口、埋藏缺陷和下底面开口(较腐蚀更难以检测到)等人工缺陷。试件解析模型如图2所示。

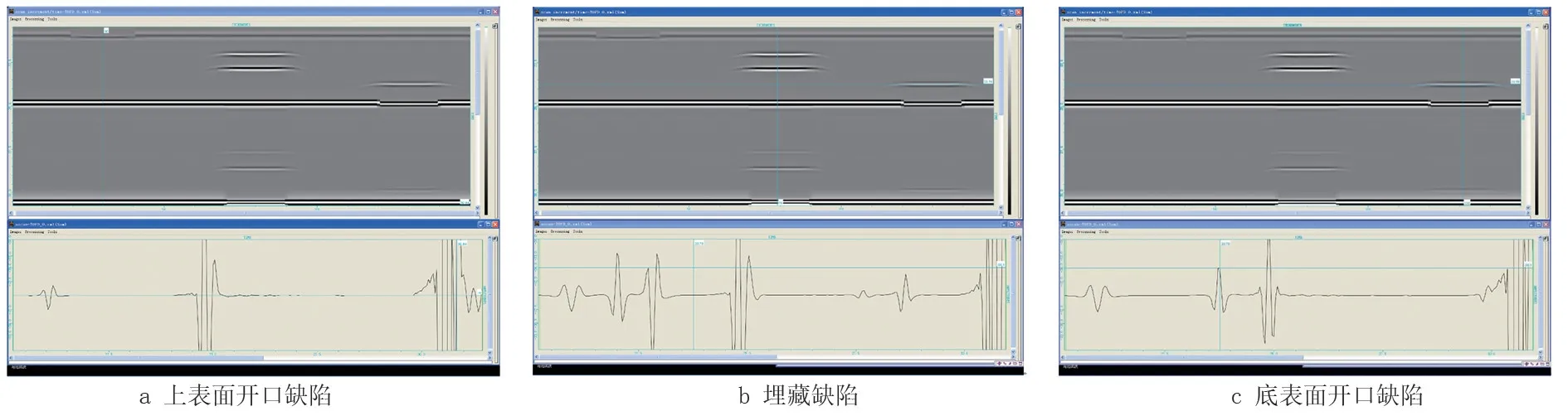

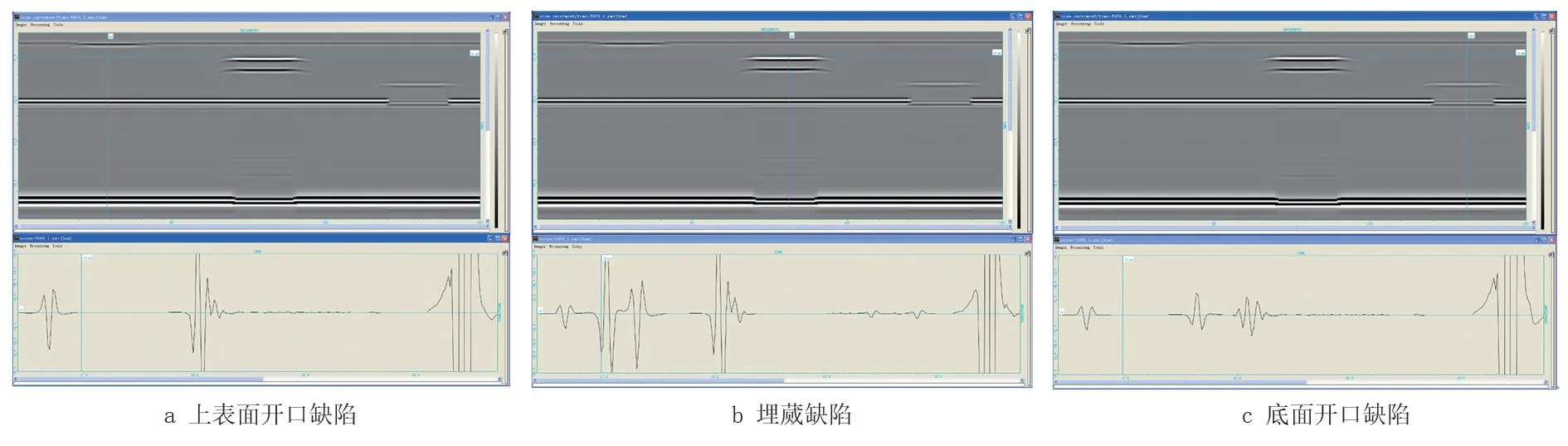

TOFD检测采用美国声学公司制造的POCK-ETUT检测仪器,探头的参数参照NB/T47013.10—2015附录选择60°,探头中间间距取69 mm,晶片尺寸6 mm,晶片频率5 MHz,扫查方式采用沿焊缝方向非平行扫查。为了更好地进行不停产检测,分别对管道内部有无油层状态下的三种缺陷形式进行检测和扫描,检测结果见图3、图4。

图2 试件及缺陷设置示意图Fig.2 Schematic diagram of specimen and defect setting

由图3、图4 可知,当底部有油垢时,实际扫查结果明显存在底部反射信号较强的现象,在同等增益的情况下,导致直通波信号偏弱,上表面缺陷不易识别,但如果降低整个增益,又会导致底部缺陷不易检出。

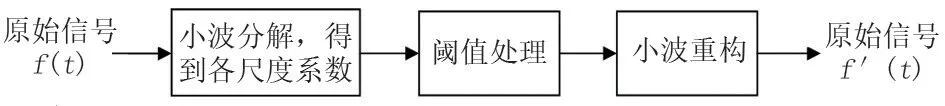

为了提高缺陷检测效率,减少噪声对信号的影响,将深度学习引入信号识别和降噪全过程。其中,小波神经网络具有较强的非线性映射能力,具有广泛的适应性,已经在各个领域成功应用,可以对文字、图像、语音进行有效识别。在此,主要应用小波神经网络中的阈值去噪功能,基于噪声和有效信号频率、幅值的不同,通过对不同类型的小波系数进行阈值处理,高于阈值的小波系数被保留,低于阈值的被清零,从而有效控制噪声,进行信号重构(图5)。

图3 无油层状态下的TOFD检测结果Fig.3 TOFD test results in oil-free state

图4 油层状态下的TOFD检测结果Fig.4 TOFD test results in reservoir state

图5 小波阈值去噪流程Fig.5 Wavelet threshold denoising process

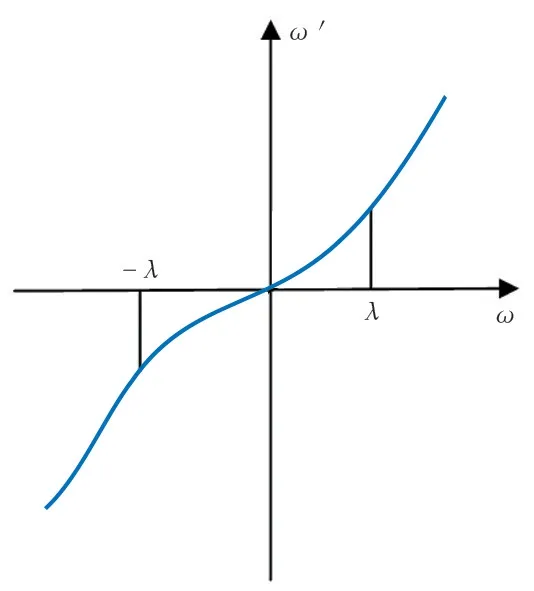

在小波阈值去噪的过程中,最重要的是阈值函数和阈值规则的选取。对于阈值函数,常用的主要有硬阈值和软阈值两种,硬阈值会造成小波系数筛选的不连续性,容易出现震荡现象;而软阈值虽然将输入、输出函数转换为连续函数,但在小波重构的过程中容易出现奇异点缺失的现象。在此,引入一个折中方案,即采用改进的一致函数,当小波系数低于设置的阈值时,不进行直接置零,而是进行平滑置零处理,可保证加、减阈值后的过渡处理。改进的阈值函数如图6所示。

对于阈值规则的选取,目前常用的方法主要有Sqtwolog规则、Heursure规则、Rigrsure规则等。其中sqtwolog 规则和heursure 规则在使用的过程中能够去除大部分的噪声信号,但对于隐藏在噪声信号中的有用信息也容易被过滤;Rigrsure 规则与信号的长度关系较大,当信号长度选取不当时,会出现有用的小波系数被置零的现象。故在此采用一种改进的阈值规则,即利用函数的极大极小规则,求去噪函数的最小极大方差值,其规则如下

图6 改进的阈值函数Fig.6 Improved threshold function

式中:σn为噪声的均方差;N为信号的长度。

阈值函数和阈值规则选取完毕后,对之前检测到的数据进行整理,将处理后的数据作为训练样本,网络中输入神经元的单元数为6,输出层的单元数取5,最大迭代次数设置为600,输出目标误差定义为10-8。此外隐含层采用优化算法logsig 传递函数,输出层采用purelin转换函数,整个网络权数链接采用收敛速度较快的Levenberg-Marquardt算法,采用变步长法(即在网络运算初始选择比较少的隐含层神经元数,然后根据实际给出的数据增加神经元数,进行不断学习和完善,直到网络模型满足目标误差的精度要求)确定网络中隐含层的单元数。将运行程序输入Matlab软件中进行计算,发现随着隐含层数量的增加,平均迭代次数呈曲折上升趋势,而随着迭代次数的增加,整个模型数据处理的时间也会延长,如图7所示。

图7 不同隐含层神经元数对应的平均迭代次数Fig.7 Average iteration times corresponding to the number of neurons in different hidden layers

因此,基于网络的稳定性、精准性和训练时间等方面综合考虑,将隐含层的神经元数定义为6,通过小波阈值去噪后,检测信号的信噪比从12.58提高到了25.67,对噪声部分进行了有效的去除,达到检测效果,解决了管道带压、带液条件下导致的上表面缺陷检测和底部缺陷漏检的难题。其中油层状态下处理后的检测结果如图8所示。

图8 底面油层状态下的TOFD实测结果(处理后)Fig.8 Measured results of TOFD in bottom oil layer state(after treatment)

3 现场测试及结果分析

在实验室计算和验证取得预期效果情况下,对某输油管道开展了实际检测验证比对试验。试验对象母材为L365N,Ф813 mm×15 mm,设计压力11.5 MPa,设计温度78 ℃,检测长度2 km,工作介质为原油。检测部位为部分环焊缝、角焊缝的焊缝区和热影响区,原定为停产、不卸料,拆除保温后进行试验,但由于生产工作的连续性,未实现停产检测,采取拆除保温、砂纸打磨部分区域的方式进行试验。

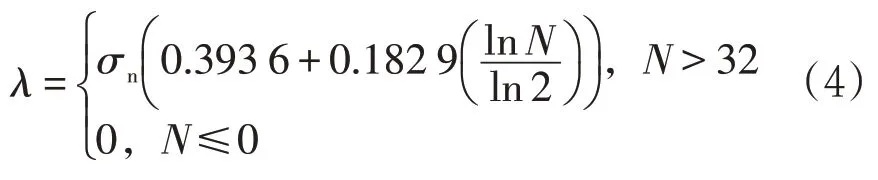

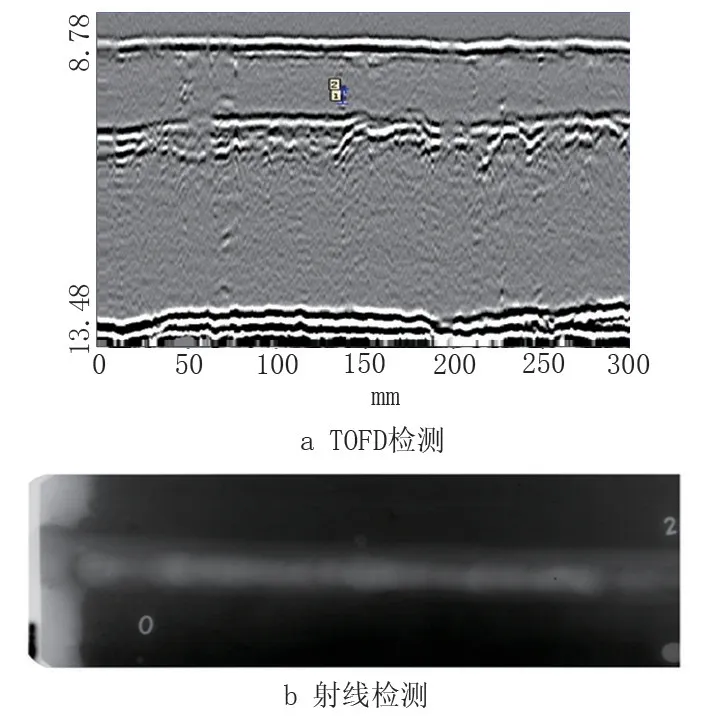

对管道按照环向90°角度将TOFD检测分成了四段,并与常规的射线检测结果进行对比,其中一个环焊缝中第一段TOFD 检测发现了1 处埋藏缺陷(深度9 mm、长度2 mm、高度1.1 mm 的条状缺陷)和3 处底部腐蚀缺陷,射线只发现了1 处缺陷;第二段TOFD 检测发现了1 处埋藏缺陷(在近表面长约10 mm)和两处底部腐蚀缺陷,射线只发现了1 处缺陷;第三段TOFD 检测发现了1 处埋藏缺陷(深度9.6 mm、高度2.1 mm 的面积状缺陷)和1 处底部腐蚀缺陷,射线未发现缺陷;第四段TOFD 检测发现了3 处埋藏缺陷和5 处底部腐蚀缺陷,射线发现了2处缺陷。其中第一段环焊缝的检测结果见图9。

由于之前该段管道的支架接管部位多次出现渗漏现象,采用TOFD 对其中一处角焊缝进行了检测,检测出1处内壁侧根部缺陷,但由于检测空间的限制,未能进行定位检测和常规射线比对试验。

通过与常规射线的检测结果比对,可以发现TOFD 检测技术在不卸料、不停产情况下,可以检测到管道多处埋藏缺陷和内壁腐蚀情况,不仅检测结果能够给出准确的位置和尺寸,还较射线检测出更多的缺陷。

图9 第一段环焊缝检测结果Fig.9 Test results of girth weld in the first section

4 结束语

通过建立焊缝缺陷模型,在室内对20 mm试件的对接焊缝进行了有无油层条件下的缺陷检测,针对TOFD检测结果不易识别出上表面缺陷和底部缺陷的特点,利用小波变换优化了模型参数,并在现场对管道的环焊缝和角焊缝缺陷情况进行了对比验证。虽然TOFD可在不停产、不卸料的条件下检测出更多的缺陷和内壁腐蚀情况,但在实际应用中还有以下问题值得注意:

(1)ASTM E2373—2014《超声波飞行时间衍射(TOFD)技术使用规程》中规定TOFD 的使用温度不应超过50 ℃,而现场实际工况中热油输送的温度往往超过这一数值,今后应将温度对数据的影响进行修正。

(2)我国NB/T 47013.10—2015中规定TOFD的适用壁厚大于或等于12 mm,但大部分油气田集输管道的壁厚往往小于这一数值,因此对这一类管道的检测在使用TOFD方法时需要考虑标准冲突和演示验证的问题。