铬铁矿无钙焙烧铬渣的深度提铬与无害化处理

2020-06-12庆朋辉董玉明王兴润朱开生牛仁杰孟静娟陈小红陈辉霞张红玲徐红彬

庆朋辉,董玉明,王兴润,朱开生,牛仁杰,孟静娟,陈小红,陈辉霞,张红玲,徐红彬

(1.中国科学院绿色过程与工程重点实验室,北京100190;2.中国科学院过程工程研究所湿法冶金清洁生产技术国家工程实验室;3.中国科学院大学;4.中国环境科学研究院;5.重庆民丰化工有限责任公司;6.中国无机盐工业协会;7.煜环环境科技有限公司;8.湖北振华化学股份有限公司)

目前,国内外利用铬铁矿生产铬盐产品的工业技术以无钙焙烧为主,该工艺产生的铬渣中氧化铬质量分数高达10%以上,且含有0.03%~0.10%的六价铬(以Cr2O3质量分数计)。 铬渣长期堆存或填埋,不但会造成铬资源的浪费,还会严重污染环境[1-3]。因此,许多学者对铬渣中铬资源的回收利用开展了大量研究。 赵备备等[4]采用加压硫酸浸出法回收铬渣中的铬,当硫酸质量分数为65%时,铬的浸出率达到97.93%,同时铁、铝和镁的浸出率均在90%以上。叶鹏等[5]采用盐酸浸出法回收铬渣中的铬,当盐酸浓度为12 mol/L 时,铬的浸出率为67.76%,同时铁、铝、镁的浸出率分别为89.89%、93.99%、95.21%。酸浸提铬工艺可以有效提取铬渣中的铬,但是酸浸液中的铬与较高浓度的铁、铝、镁共存,分离纯化困难;酸消耗量大,含盐废水产生量较大;酸浓度高,腐蚀性强,对设备材质的要求较高。 因此,酸浸提铬工艺的工业应用具有较大的局限性。

与酸浸提铬工艺相比,钠化氧化焙烧工艺在提取铬渣中铬的同时,铁、镁等杂质的提取率相对较低,但是由于铬渣中硅、铝的大量存在,导致铬渣钠化氧化焙烧过程铬的提取率降低。 陈永安等[6]对铬渣直接配碱后氧化焙烧的研究结果表明,硅、铝能与钠结合生成铝硅酸盐等含钠物相,不仅降低了反应中钠的浓度,而且大部分铝硅酸盐物相熔点较低,增加了反应过程的熔融物含量,造成铬的氧化率低于55%。 Yu 等[7]研究结果证实,铬渣中的硅、铝在氧化焙烧过程中会生成NaAl(SiO3)2和NaFe(SiO3)2,包裹在反应颗粒表面,从而影响铬的氧化。 因此,降低铬渣中硅、铝含量,是实现铬渣钠化氧化焙烧深度提铬的前提条件。

为降低铬渣中硅、铝含量,陈永安等[6]通过盐酸预处理铬渣,去除大部分硅、铝杂质,铬的氧化率可提高5%,但是尾渣中铬含量依然较高。 董玉明等[8]通过对铬渣进行酸浸预处理,实现了硅铝杂质的深度脱除、镁铁等元素的部分脱除、铬渣中铬组分的有效富集。 笔者提出采用两级酸浸预处理方法脱除铬渣中的大部分硅、铝杂质,提高酸浸渣的铬品位,再对酸浸渣进行钠化氧化焙烧,深度提取铬渣中的铬,最后对尾渣采用湿法化学还原解毒处理,以满足HJ/T 301—2007《铬渣污染治理环境保护技术规范(暂行)》中表8 所列“铬渣进入一般工业固体废物填埋场的污染控制指标限值”的要求,从而实现无钙焙烧铬渣中铬的深度提取及无害化处理。

1 实验部分

1.1 原料、试剂和仪器

原料: 铬渣为中国某铬盐厂铬铁矿无钙焙烧铬渣。 铬渣在105 ℃干燥至质量恒定,经BHY-PM4 型行星式球磨机球磨至粒度小于74 μm 的颗粒≥95%。 称取铬渣约0.08 g(精确至±0.000 1 g),混合1.6 g 助熔剂(碳酸钠与无水硼砂的质量比为2∶1),置于铂金坩埚中, 在950 ℃马弗炉中焙烧0.5 h,取出冷却, 使用质量分数为5%~10%的稀盐酸溶液加热溶解,转移至容量瓶中。使用Optima 5300DV 型电感耦合等离子体原子发射光谱仪(ICP-AES)对样品的元素含量进行测定,化学成分见表1。 采用X′Pert-Pro MPD 型X 射线衍射仪(XRD)对铬渣进行物相分析,结果见图1。 由图1 看出,铬渣的主要物相为(Mg,Fe)(Cr,Al,Fe)2O4尖晶石[9]。

表1 无钙焙烧铬渣的化学组成

图1 无钙焙烧铬渣XRD 谱图

试剂:无水碳酸钠(分析纯);浓硫酸(分析纯);高纯水(由Milli-Q 型纯水机自制)。

仪器:HD2010W 型电动搅拌机;DF-101S 型集热式恒温加热磁力搅拌器;101-1AB 型电热鼓风干燥箱;SHB-Ⅲ型循环式多用真空泵;BHY-PM4 型行星式球磨机;ML104/02 型电子天平;SX2-5-12 型箱式电阻炉;X′Pert-Pro MPD 型X 射线衍射仪;Optima 5300DV 型电感耦合等离子体原子发射光谱仪(ICPAES)。

1.2 实验方法

无钙焙烧铬渣深度提铬和无害化处理工艺流程见图2。 主要包括硫酸浸出、氧化焙烧和湿法解毒3 个步骤。 硫酸浸出(包括一级酸浸和二级酸浸):将铬渣与硫酸溶液按照一定的比例混合,然后置于恒温水浴锅中搅拌反应一定的时间,过滤分离,收集酸浸液和酸浸渣。 氧化焙烧:将酸浸渣和纯碱按照一定的比例混合均匀,放入刚玉瓷舟中,置于马弗炉中进行氧化焙烧,焙烧产物在90 ℃搅拌浸出,过滤分离,收集浸出液和尾渣,并分析其成分。

图2 无钙焙烧铬渣深度提铬与无害化处理工艺流程图

将酸浸液和浸出液酸化后稀释一定的倍数,用ICP-AES 分析各元素含量; 酸浸渣和尾渣经干燥、碱熔, 用ICP-AES 分析各元素含量。 酸浸过程铬、铝、硅、铁、镁、钙的浸出率为各元素在酸浸液中的质量占其在酸浸液和酸浸渣中质量之和的分数;氧化焙烧过程铬、铝、硅、铁、镁、钙的提取率为各元素在浸出液中的质量占其在浸出液和浸出渣中质量之和的分数。

采用硫酸亚铁作为还原剂对尾渣进行湿法解毒[10]。液固质量比为1∶1,pH 为1.5,硫酸亚铁加入量为理论量的1.5 倍,在常温下反应1 h,再加入氧化钙调节体系pH 为中性。 按照GB 5085.3—2007《危险废物鉴别标准:浸出毒性鉴别》测试解毒渣的浸出毒性。

2 结果与讨论

2.1 一级酸浸

无钙焙烧铬渣中的硅主要以硅铝酸盐等玻璃体的形式存在[4,6],其在硫酸作用下生成硅酸。 当硅酸浓度为0.15 mol/L 时, 在pH 为1~2 条件下常温放置较短时间不易形成凝胶,硅酸主要以单体形式均匀存在于溶液中[11-12]。因此,一级酸浸选择硫酸质量分数为5%、液固质量比为4 实现对硅的脱除。 在搅拌转速为400 r/min 条件下,考察了反应温度和反应时间对一级酸浸过程中硅和其他伴生组分浸出率的影响。

1)反应温度的影响。固定反应时间为15 min,考察反应温度对一级酸浸过程硅和伴生组分浸出率的影响,结果见图3a。由图3a 可知,在反应温度为25~75 ℃内,反应温度较低有利于硅、钙的浸出,反应温度为25 ℃时硅的浸出率为89.87%。 这是由于常温下生成的硅酸不易形成凝胶,有利于硅的溶出[11]。反应温度对伴生组分钙、铝、铬、铁、镁的浸出率影响较小,钙的浸出率为79.90%,铝的浸出率维持在20%左右,铬、铁、镁的浸出率都低于5%。 因此,一级酸浸选择在常温下进行。

2)反应时间的影响。固定反应温度为常温,考察反应时间对一级酸浸过程硅和伴生组分浸出率的影响,结果见图3b。由图3b 可知,反应时间由5 min 延长到60 min 时,在反应时间为15 min 时硅的浸出率达到最大,反应时间继续延长,硅酸易聚合生成高聚态进而影响硅的溶出。 伴生组分钙、铝、铬、铁、镁的浸出率变化较小,铝的浸出率为19.32%,铬的浸出率为0.49%, 铁的浸出率为1.72%, 镁的浸出率为1.95%。 因此,一级酸浸选择反应时间为15 min。

无钙焙烧铬渣经过一级酸浸, 硅脱除率接近90%,二氧化硅质量分数由4.62%降至1.02%,且铬的损失率低于1%。 此时铬渣质量损失率约为15%,氧化铬质量分数由12.95%提高至15.00%。

图3 反应温度(a)和反应时间(b)对一级酸浸过程主要元素浸出率的影响

2.2 二级酸浸

无钙焙烧渣中的铝主要以无定形氢氧化铝的形式存在,其他主要以铝酸盐和铝尖晶石的形式存在,但是铝尖晶石结构被破坏的同时, 必然伴随铬尖晶石的溶出[4-6]。 因此,二级酸浸选择硫酸质量分数为10%,主要脱除无定形氢氧化铝、硅铝酸钠等易酸溶性铝的成分。 保持液固质量比为4,使得二级酸浸液通过补加硫酸回用于一级酸浸过程, 从而降低酸和水的消耗。 在搅拌转速为400 r/min 条件下,考察了反应温度和反应时间对二级酸浸过程铝和伴生组分浸出率的影响。

1)反应温度的影响。 固定反应时间为120 min,考察反应温度对二级酸浸过程铝和伴生组分浸出率的影响,结果见图4a。由图4a 可知,反应温度由25 ℃提高至95 ℃时,铝的浸出率逐渐升高,在95 ℃时铝的浸出率达到46.41%,这是由于铬渣中的无定形氢氧化铝在该反应条件下大部分溶出引起的[3]。 硅、铁的浸出率也随着温度的升高而逐渐升高, 硅的最高浸出率达到39.6%,铁的最高浸出率达到7.46%;反应温度对钙、铬、镁浸出率的影响较小,随着温度升高先缓慢增加再降低,在95 ℃时钙的浸出率为47.90%、铬的浸出率为3.82%、镁的浸出率为3.25%。反应温度升高,有利于脱除铝、硅和钙,且铬损失率较小。 因此,二级酸浸选择反应温度为95 ℃。

2)反应时间的影响。 固定反应温度为95 ℃,考察反应时间对二级酸浸过程铝和伴生组分浸出率的影响,结果见图4b。 由图4b 可知,反应时间由15 min增加至120 min 时,铝、铁的浸出率逐渐升高,硅、钙、铬、镁的浸出率随着反应时间的延长先增加后降低。考虑到铬的损失率较小,因此二级酸浸过程选择反应时间为120 min。

铬渣经过二级酸浸进一步脱除了硅、铝、钙,氧化铝质量分数降至14.39%,二氧化硅质量分数降至0.53%,且铬损失率较小。 此时铬渣质量损失率约为20%,酸浸渣中氧化铬质量分数提高到18%以上。

由以上实验结果可见,采用两级酸浸处理工艺,显著降低了无钙焙烧铬渣中硅、铝等耗碱成分,减少了硅、 铝在钠化氧化焙烧过程与钠结合生成铝硅酸盐等含钠物相的量,从而有利于促进铬的氧化。与此同时,两级酸浸过程脱除了大量钙,酸浸渣中氧化铬品位由无钙焙烧铬渣的12.95%提高至18.08%。 酸浸渣的化学组成见表2。

图4 反应温度(a)和反应时间(b)对二级酸浸过程主要元素浸出率的影响

表2 二级酸浸后酸浸渣的化学组成

2.3 氧化焙烧

以两级酸浸过程得到的酸浸渣为原料, 钠化氧化焙烧使用的碱为无水碳酸钠。 配碱量为无水碳酸钠(纯碱)用量,理论配碱量为酸浸渣中的铬全部氧化所需要的纯碱用量,配碱率(R)为实际纯碱用量与理论纯碱用量的比值。

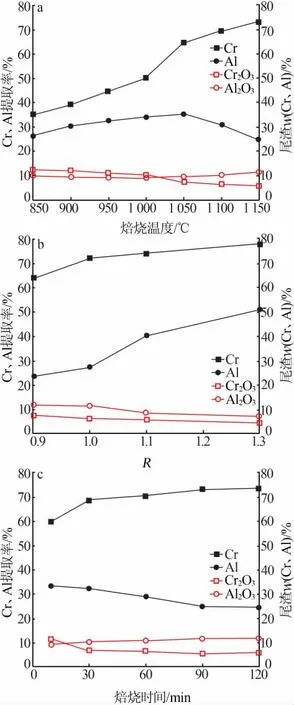

1)焙烧温度的影响。 固定配碱率为1.0、焙烧时间90 min, 考察了焙烧温度对酸浸渣钠化氧化焙烧过程铬、铝提取率的影响,结果见图5a。 由图5a 看出,焙烧温度由850 ℃提高至1 150 ℃时,铬的提取率逐渐升高,尾渣中氧化铬含量逐渐降低;铝的提取率先增加后缓慢降低,尾渣中氧化铝含量先降低后逐渐升高。这是由于,反应中生成的铝酸钠在高温下与铬尖晶石作用生成铬酸钠,且同时生成部分Mg(Cr,Al)2O4,造成铬氧化率提高有限,仍有部分铝浸出[13-15]。 当焙烧温度为1 150 ℃时,对应的铬提取率为73.16%、铝提取率为24.74%,尾渣中氧化铬质量分数为5.60%、氧化铝质量分数为11.52%,且焙烧产物较疏松。提高温度有利于铬的提取,同时又能抑制铝的提取,因此选择焙烧温度为1 150 ℃。

2)配碱率的影响。 固定焙烧温度为1 150 ℃、焙烧时间为90 min, 考察了配碱率对酸浸渣钠化氧化焙烧过程铬、铝提取率的影响,结果见图5b。由图5b看出,配碱率由0.9 增加至1.3 时,铬提取率增加缓慢,铝提取率增加较快,浸出后尾渣中的氧化铬含量和氧化铝含量逐渐降低, 焙烧产物烧结程度逐渐增加。可能是由于配碱量过高,焙烧过程中熔融物含量增加,不利于氧气的扩散,造成铬氧化率增加缓慢,而钠含量增加促进了铝尖晶石反应生成铝酸钠。 因此,最佳配碱率为1.0。

图5 焙烧温度(a)、配碱率(b)、焙烧时间(c)对酸浸渣中铬、铝提取率的影响

3)焙烧时间的影响。 固定配碱率为1.0、焙烧温度为1 150 ℃, 考察了焙烧时间对酸浸渣钠化氧化焙烧过程中铬、铝提取率的影响,结果见图5c。 由图5c 看出,铬的提取率在30 min 内快速升高,反应时间继续延长,铬提取率逐渐增加并趋于稳定,铝提取率随着反应时间的延长逐渐降低并趋于平稳。 这是因为,铬的氧化反应分为初期和后期两个阶段,在反应初期铬氧化速率快,反应后期铬氧化速率慢[16]。因此,最佳焙烧时间为90 min。

以上研究结果表明, 无钙焙烧铬渣经过两级酸浸预处理得到的酸浸渣可以直接配碱进行氧化焙烧,在配碱率为1.0、温度为1 150 ℃、时间为90 min条件下焙烧, 浸出后得到的尾渣成分见表3。 采用HJ 687—2014《固体废物六价铬的测定:碱消解/火焰原子吸收分光光度法》测定了六价铬含量。

表3 氧化焙烧后浸取渣的化学组成

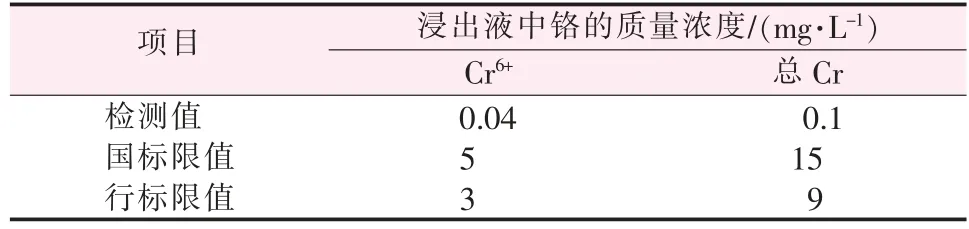

2.4 湿法解毒

采用硫酸亚铁作为还原剂对尾渣进行湿法解毒[10]。 按照GB 5085.3—2007《危险废物鉴别标准:浸出毒性鉴别》测试解毒渣的浸出毒性,结果见表4。由表4 看出,浸出液中六价铬质量浓度为0.04 mg/L,总铬质量浓度为0.1 mg/L,满足HJ/T 301—2007《铬渣污染治理环境保护技术规范(暂行)》中表8 所列“铬渣进入一般工业固体废物填埋场的污染控制指标限值”的要求。

表4 尾渣解毒后的浸出毒性

3 结论

1)采用“两级酸浸-氧化焙烧-湿法解毒”集成新工艺处理铬铁矿无钙焙烧铬渣, 同步实现了铬的深度提取和尾渣的无害化。 2)采用两级酸浸工艺处理铬铁矿无钙焙烧铬渣,显著降低了铬渣中硅、铝的含量,酸浸渣中氧化铬品位由无钙焙烧铬渣的12.95%提高至18.08%。3)经两级酸浸预处理的酸浸渣直接配碱进行氧化焙烧提铬,在配碱率为1.0、1 150 ℃焙烧90 min 条件下,铬的提取率达到73.16%,浸取渣中氧化铬质量分数降至5.60%。 4)浸取尾渣经硫酸亚铁湿法还原解毒, 浸出毒性满足进入一般工业固体废物填埋场的污染控制指标限值的要求。