基于MFA方法纯碱生产过程物质流及能量流分析

2020-06-12成春春宋浩宇李春丽

成春春,宋浩宇,李春丽

(1.青海大学化工学院,青海西宁810016;2.广东省环境保护职业技术学校环境工程系)

青海省“十三五” 节能减排总体目标中明确规定,到2020 年全省化学需氧量、氨氮、二氧化硫、氮氧化物排放总量分别控制在10.32 万、0.981 万、14.17 万、11.08 万t 以 内, 比2015 年 分 别 减 排1.1%、1.4%、6%、6%。而纯碱工业属于青海省高排放行业,产量也达到了400 万t/a,因此纯碱对青海省“十三五” 期间完成节能减排指标将产生重大影响。研究纯碱生产过程的物质流、能量流,追踪整个过程中物质、能量的流向,识别纯碱生产过程中资源的制约因素,将有利于提高资源及能源的利用效率,有利于降低环境负荷, 并进一步促进纯碱行业实现生态化转型和可持续发展。

物质流分析(MFA)已广泛应用于许多领域[1-4]。如郭颖等[5]将元素流应用于生态工业的规划;张风云[6]进行了氯碱化工能量流分析研究;成春春等[7]研究了硅铁企业物质流、能量流,并提出了节能减排技术方案;李春丽等[8]以青海省某企业为基础,研究了铝电解过程中的物质流、能量流;Li 等[9]研究了中国城乡居民废旧冰箱的物质流分析;于庆波等[10]提出了钢铁生产流程的“基准物流图”,讨论了钢铁企业的物质流、能量流及其相互关系;王丽娜等[11]以中国某大型天然气化工企业为例,运用MFA 手段从微观层面上分析自然资源流, 以便更好地理解和管理工业生产中经济、环境的关系;陈瀛等[12]以盐湖化工企业生产系统为研究对象, 根据物质流分析的相关指标, 对盐湖镁产品生产过程中的循环经济实施状况进行了比较分析。 笔者以青海省某纯碱企业氨碱法生产纯碱为例, 对其进行了物质流和能量流的计算和分析。

1 纯碱生产工艺流程

纯碱生产采用氨碱法, 生产工艺主要包括盐水工序、蒸吸氨工序、煅烧工序、碳酸化处理工序等,工艺流程示意图见图1。

图1 纯碱生产工艺流程示意图

2 纯碱生产过程物质流分析

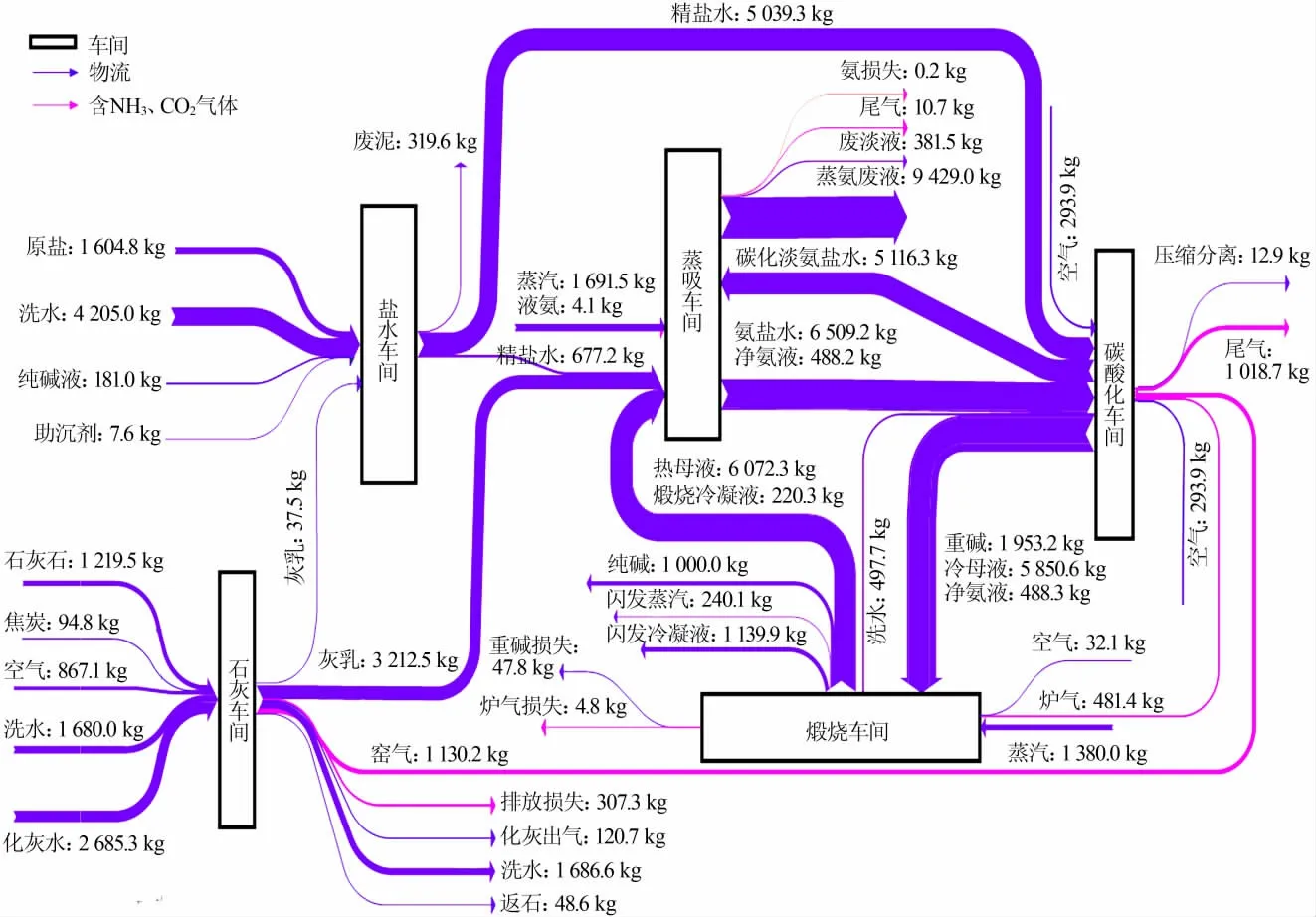

以年产1 t 纯碱每小时所需物质为计算基准,通过理论计算得到物质流图见图2。 由图2 看出,纯碱生产中资源利用的关键环节包括以下几方面:

图2 纯碱生产过程物质流分析图

1)纯碱生产过程中废气的主要排放环节为石灰生产工序、碳酸化工序以及蒸吸工序。 单位纯碱产品生产过程共产生尾气(排放)1 457.4 kg,其中碳酸化工序排放废气1 018.7 kg(包括尾气净氨塔排放净氨废气721.3 kg、 滤过尾气净氨塔排放净氨废气297.4 kg);石灰工序窑气排放307.3 kg、化灰机水汽排放120.7 kg; 蒸吸工序吸收尾气净氨塔排放净氨尾气10.7 kg。

2)废液主要排放环节为蒸吸工序、石灰生产工序、盐水工序以及碳酸化工序。单位纯碱产品生产过程共产生废水(排放)10 118.97 kg,其中蒸吸工序排放蒸氨废水7 795.8 kg、 淡液蒸氨废水381.5 kg;石灰工序排放窑气洗涤废水1 351.3 kg、 电除尘洗水338.3 kg; 盐水工序排放洗盐泥后废水238.169 kg;碳酸化工序排放压缩分离废水12.9 kg。

3)废渣主要排放环节为蒸吸工序、石灰生产工序以及盐水工序。 单位纯碱产品生产过程共产生废渣1 715.76 kg,其中盐水工序产生废泥81.45 kg、石灰工序窑气净化产生粉尘1.125 9 kg、蒸吸工序排放蒸氨废渣1 633.18 kg。 可见蒸氨后产生的废渣量较大,占据废渣总排放量的95.2%。

3 纯碱生产过程能量流分析

3.1 纯碱生产过程几个工序能量流分析

以年产1 t 纯碱每小时所需能量为计算基准,通过理论计算得到能量流图见图3。 由图3 看出,纯碱生产过程中能量的转化与流动主要集中在蒸吸工序、碳酸化工序和煅烧工序,其中蒸吸工序、煅烧工序消耗能量较多,需外部蒸汽供热量大;碳酸化工序反应放热量大,热能的综合利用空间大。

图3 纯碱生产过程能流图

1)蒸吸工序废液出塔时带走3 823.55 MJ 热量,造成极大的热量损失。

2)碳酸化工序氨盐水碳酸化反应放热2169.7MJ,放出的热量大都被循环水移走,造成这部分能量损失。

3)煅烧工序由于重碱中碳酸氢钠和碳酸氢铵的分解要吸收1 319.9 MJ 热量, 重碱中水气的蒸发需要吸收热量759.5 MJ, 因此需要外部提供大量的热量。

4)整个生产过程存在较大的热损失,损失量为1 063.6 MJ,相当于全系统蒸汽供热量的12.26%。

3.2 纯碱生产过程外部供热能量流分析

图4 为纯碱生产过程外部供能能流图。 由4 看出,外部提供的热量主要是电能和燃煤产生蒸汽供热,其中燃煤产生的热量为9 559.2 MJ、外部供电8 kW·h。

1)煤燃烧后产生热值9 559.2 MJ,经锅炉转化可产生蒸汽热值13 405.2 MJ。 整个过程功损失蒸汽热值856.8 MJ,占煤炭燃烧热的8.96%,因此减少蒸汽输送过程损失提高汽轮机热效率可在一定程度上降低能耗。

2)共输入蒸汽热能11 985.1 MJ,其中33.87%输送到煅烧工序、43.2%输送到压缩工序、34.53%送往蒸吸工序、3.99%送往盐水工序。 可以看出,整个生产过程中煅烧工序和蒸吸工序消耗了大部分蒸汽热能。因此,降低重碱中水分、提高重碱煅烧效率、降低蒸吸工序能耗可以有效降低制碱过程的能耗。

3)共输入电能208.1 kW·h,其中42.86%用于热电站、17.35%用于泵房、3.12%用于盐水工序、11.73%用于石灰工序、4.66%用于蒸吸工序、3.84%用于碳化工序、4.32%用于煅烧工序、2.11%用于压缩工序。 可见石灰工序、热电站和泵房电耗较大,各种输送设备是节能的关键点。

4 小结

1)从物质流分析可以看出,碳酸化过程产生大量的碳化尾气和少部分的滤过尾气, 主要含氨气和二氧化碳,应采用“碳化尾气治理技术”加以回收利用氨气。石灰窑气主要含二氧化碳、氮气以及少量粉尘,应采用“窑气粉尘治理技术”达到排放标准后排放。

图4 纯碱生产外部供热能流图

2)纯碱生产中废液排放最大的环节是蒸吸工序中排放的蒸氨废液, 主要污染物为可溶性CaCl2、NaCl、CaO、CaCO3以及微量氨和约3%(质量分数)的固体物质,应将废液作为生产原料,从中提取氯化钙产品,减轻蒸氨废液对当地环境的污染。

3)纯碱生产中产生的废渣主要是盐泥,应采用“盐泥综合回收技术”,提高洗泥效率,减少废泥中的盐含量从而降低盐耗, 废泥中除含有NaCl 外,还有少量的CaCO3、Mg(OH)2等,应对其进行回收综合利用。

4)从纯碱生产能量流分析来看,降低蒸氨工序和煅烧工序的能耗是提高能源利用的关键, 在优化控制条件、降低过程反应吸热的同时,可采用“蒸氨塔真空蒸馏技术”、“蒸汽冷凝水多级闪发回收技术”降低能耗及设备热损失。 在石灰生产工序,采用“富氧燃烧技术” 可以降低石灰物耗以及降低石灰窑能耗,而回收化灰机出气热能、加强石灰窑保温措施减少热损失是节能降耗的有效途径。