差压法测流在邓楼泵站中的应用及分析

2020-06-12刘海关胡文竹姜鸣歧

刘 辉,刘海关,胡文竹,杨 帆,姜鸣歧

(1.南水北调东线山东干线有限责任公司,济南 250100;2. 扬州大学水利科学与工程学院,江苏 扬州 225009)

0 引 言

超声波流量计被广泛应用于南水北调东线的泵站工程中,以便于泵站管理单位实现对低扬程大流量水泵过机流量的精确测量,通过与计算机监控系统连接,实现了流量数据的自动在线记录与监视,对南水北调东线工程的控制、调度与计量发挥了关键作用[1-5]。由于声波的长行程衰减往往会影响测量精度,调水过程中泥沙及滋生物含量不同,储能探头长期浸泡在水中,表面形成水垢及滋生物附着,超声波的信号强度也会受到影响;不同季节水温度和杂质含量也会呈现差别,超声波的实际传导速度与驱动及计算传导速度在介质变化条件下也会有一定区别而影响其测量结果的稳定性;声衰减或声吸收的发生会对测量精度产生重大影响[2];超声波流量计运行过程中出现故障时,现场运行人员不能及时处理一般需厂家派出技术人员进行处理,出现故障时影响水量计量及调度控制,维护复杂。针对长期运行泵站采用超声波测流存在的工程技术问题,本文提出了压差测流法和超声波流量计相结合的泵站实时测流方法,压差测流法可弥补长久运行后因超声波流量计的声衰减、声吸收及水质变化而降低测流准确度的问题,并通过压差测流法对长久运行的超声波流量计的测流准确度进行校验,提高现实泵站水量计量的连续稳定性。差压测流法是大型水轮机过机流量在线测量方式中目前较为成熟、在水电站得到普遍运用的一种,具有维护简单方便、投资费用节省等优点[6,7]。

1 工程概况

邓楼泵站位于山东省梁山县境内,是南水北调东线一期工程第十二级调水泵站,山东省境内的第六级调水泵站。该泵站安装了4台日立泵制造(无锡)有限公司生产的3150ZLQ33.5-3.57型立式机械全调节轴流泵,配套4台上海电气制造的TL2240-48型同步电动机,额定转速125 r/min。泵站总装机容量8 960 kW,泵站设计流量为100 m3/s,设计扬程为3.57 m,最大扬程为3.57 m,最小扬程为1.57 m。泵站主体过流结构包括肘形进水流道,虹吸式出水流道。邓楼泵站的剖面图如图1所示。

邓楼泵站近3年平均年运行7 089.2 台时,年均调水量82 812.59 万m3,为确保邓楼泵站长期运行时流量实时测量的准确性,在该泵站中率先采用了压差测流法和超声波流量计相结合的方法,以弥补超声波流量计长久运行后易出现的弊端。为配合流量的精准测量,对在邓楼泵站肘形进水流道内部安装的昌民公司生产的UR-1000-4000P10型10声道超声波流量计进行了维护和校准。

2 差压法及断面选取

水从肘形进水流道入口面至出口面,流道断面沿着水流方向不断发生变化,动能及压能均不断变化,从而在肘形进水流道的进出口面之间形成压差。这些压力差与通过截面的流量存在一定的幂指数关系,只要测出压力差就可推求流量,压力差与流量的关系如下式:

Q=kΔhn

(1)

式中:Q为流量,m3/s;k为系数;Δh为压力差,Pa;n为指数。

针对邓楼泵站的进水结构特点,肘形进水流道出口测压断面距叶轮中心线距离为1.81 m,该位置水流稳定,且中心线垂直于流道壁面,在该断面处安装ABB压差变送器,压差变送器的测量不确定度为0.075%,满足《泵站现场测试与安全检测规程》(SL548-2012)的技术要求,测试设备安装如图2所示;进口侧的测点选择进水前池内,通过引接水管测量进水前池至测点部位的静压力。

图2 ABB压差变送器Fig.2 Differential pressure transmitter model

在测试设备安装完成后,水泵机组开机前应检查测压管路是否存在空气及泥沙杂质,并对差压传感器调零、整定,测试过程中应确保不低于9个工况点,且流量应间隔均匀。

3 测试结果与分析

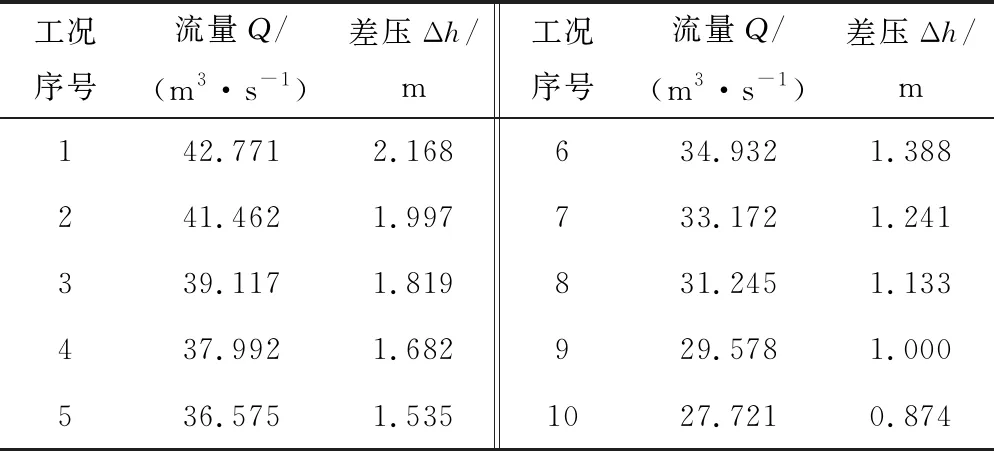

通过调节邓楼泵站叶轮的叶片安放角以改变泵站的流量,从而改变差压变送器所测压力差值。肘形进水流道直管段安装的超声波流量计及压差变送器的测量值如表1所示,并依据流量和压差的测试结果,给出了5种不同的压差与流量的拟合关系式。

表1 不同工况时的泵站流量及压差Tab.1 Flow and pressure difference at different operating conditions

根据测试数据,流量与差压的关系曲线如图3所示,采用幂指数回归法确定流量与差压的关系:

Q=29.520 2 Δh0.487 5

(2)

图3 流量与压差拟合曲线Fig.3 Flow and pressure difference

压差可通过差压变送器进行精确测量,前期流量通过超声波流量计进行测取,根据邓楼泵站模型试验结果,进水流道内水流态均匀、稳定。基于此,对邓楼泵站3号机组进行了压差法测流所得计算式的系数k进行分析,根据计算式:Q=kΔh0.5,流量系数k与测点部位的过流面积A有关,为此将过流面积A引入到流量~压差的计算式中。

方案1:

(3)

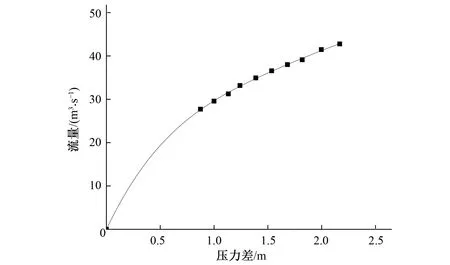

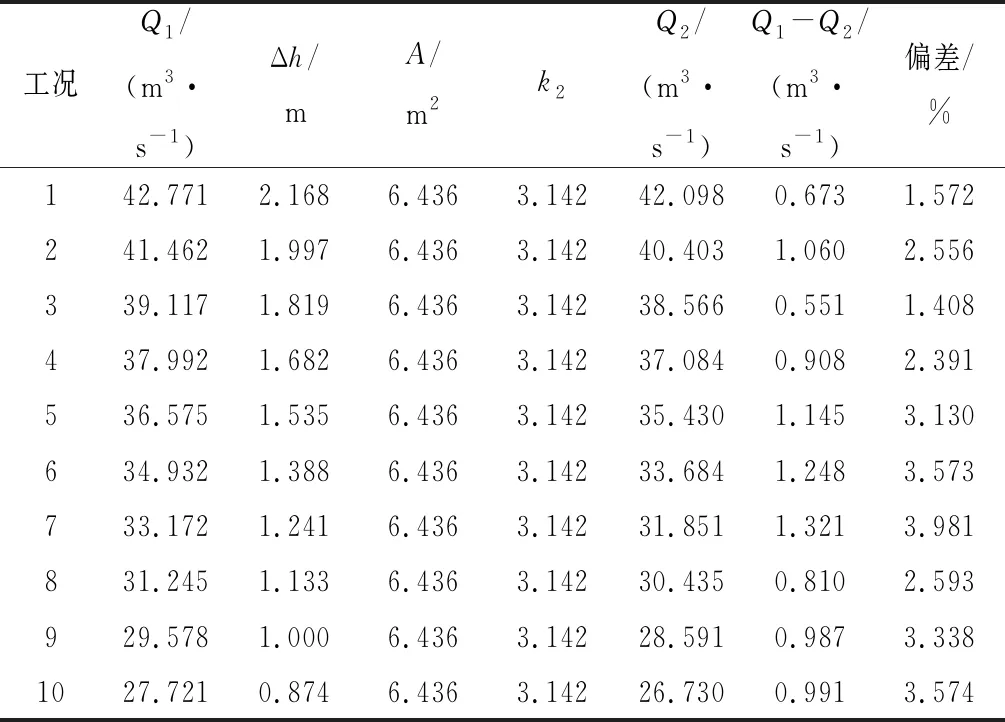

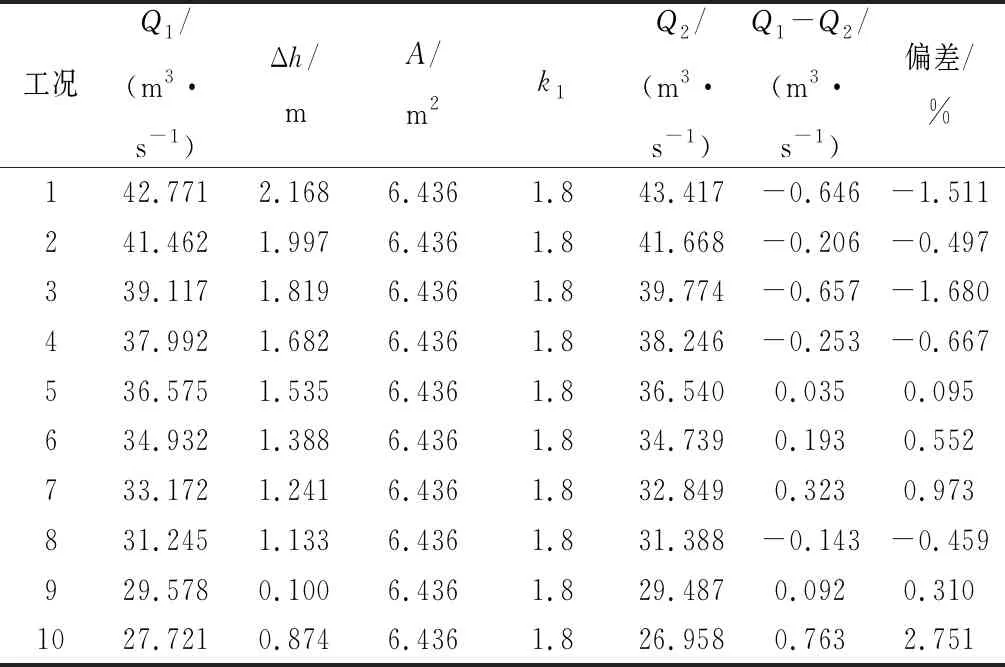

(1)根据超声波流量计测得的流量,反推流量系数k1,不同叶片安放角工况下的流量系数,约为3.2,因此取k1=3.2,计算得流量偏差最大为2.20%,压力差与流量的关系为:

(4)

(2)流量系数k取π=3.141 592 6,可得流量最大偏差为3.98%,压力差与流量的关系为:

(5)

表2 方案1流量系数的推断(1)Tab.2 Calculation of flow coefficient of Scheme 1

表3 方案1流量系数的推断(2)Tab.3 Calculation of flow coefficient of Scheme 1 (2)

方案2:

(6)

取M=1.8,计算得流量最大偏差为2.75%,压力差与流量的关系为:

Q=29.498 61 Δh0.5(7)

表4 方案2流量系数的推算Tab.4 Calculation of the flow coefficient of the scheme 2

方案3:

(8)

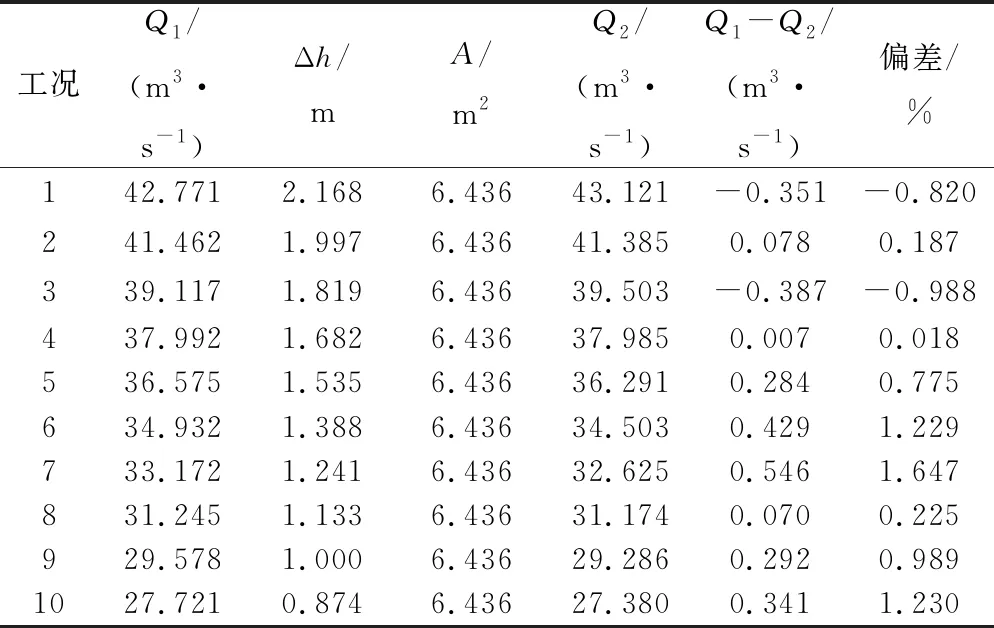

计算得流量最大偏差为1.65%,压力差与流量的关系为:

Q=29.288 9 Δh0.5

(9)

表5 方案3流量系数的推算Tab.5 Calculation of the flow coefficient of the scheme 3

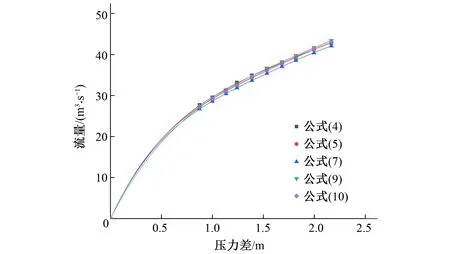

图4为超声波法及3种推算方案求得压力差与流量的关 系拟合曲线。由图4可知,5种拟合曲线趋势一致,流量随压力差的增大而增大,且5条拟合曲线的偏差较小,验证了对流量系数k的3种推算方案是合理的。方案1的两种推断,流量最大偏差分别为2.20%和3.98%,方案2的流量最大偏差为2.75%,方案3的流量最大偏差为1.65%,为提高精度,使其满足运行监测要求,故3#机组流量公式采用流量最大偏差较小的方案3。

图4 流量~压差5种幂指数函数比较Fig.4 Comparison of several power exponential functions for flow pressure difference

采用压差测流法和超声波流量计相结合的测流方法,通过压力差与流量拟合的幂指数关系式,依据实时获取的压力差推求实时流量,可满足实际流量的测试要求,该方法避免了长期浸水后超声波流量计因环境、水质及路径“脱落”导致的测量误差等问题,也为超声波流量计测流提供了一个辅助决策判断的方法,可确保长期运行泵站实时流量的精准计量。

4 结 论

(1)在现实泵站流量测量中,为避免超声波测流受环境、水质及机组运行状况影响而导致测量精度降低的现象,尝试采用了压差测流法和超声波流量计测量相结合的方法,并在邓楼泵站进行了应用,两种测流相结合的方法可为泵站在线流量精确可靠稳定连续测量提供保障。

(2)5种不同拟合回归压差与流量的关系式均能较准确的预测流量,预测流量的最大偏差为3.98%,压差测流可满足现实泵站流量测试的要求。采用方案3推求方法时流量的预测精度最高,预测流量最大偏差仅为1.65%。

□