基于仿真ODS法的某车型后门锁扣动刚度优化设计

2020-06-11曾维和张德彬吴强苟黎刚管迪

曾维和 张德彬 吴强 苟黎刚 管迪

摘 要:文章基于NASTRAN对某SUV车型后门锁扣动刚度进行仿真分析,根据动刚度仿真结果对原有方案提出了两种轻量化构思方案,然后对轻量化方案的动刚度进行验证比较,优选出综合性能更优越的轻量化方案;最后对优选的轻量化方案进行ODS仿真分析,根据ODS分析结果对锁扣安装结构优化设计,既提升了动刚度性能又实现减重降本的目标。研究结果表明:与初始方案比,优化后的锁扣安装结构能实现单侧减重0.65kg,轻量化比例高达33.2%,轻量化降本效果显著。优化方案后门锁扣X/Y/Z向动刚度均有不同程度增加,动刚度水平提升至与初始方案基本相当。

关键词:后门锁扣;动刚度;ODS法仿真;结构优化

中图分类号:U463 文献标识码:A 文章编号:1671-7988(2020)10-54-04

Dynamic Stiffness Optimization of Rear Door Latch Striker Basedon Simulation of ODS

Zeng Weihe, Zhang Debin, Wu Qiang, Gou Ligang, Guan Di

( Geely Automobile Research Institute Ningbo Co. Ltd, Zhejiang Ningbo 315336 )

Abstract: Rear door latch striker dynamic stiffness of one vehicle was simulated by NASTRAN. Based on dynamic stiffness result of base design, two lightweight design was proposed. And then chosen lightweight design proposal with better overall performance by verifying and comparing dynamic stiffness result of two lightweight design solutions. Lastly ODS simulation of chosen lightweight design proposal was applied. And rear door latch striker mounting structure design was optimized according to ODS analysis result. Optimized design improved latch striker dynamic stiffness performance and also achieved the goal of reducing weight and cost. Investigation result indicate that: Optimized latch striker mounting structure can achieve 0.65kg weight loss on one side, it reaches 30% weight loss and has significant effect on lightweight cost reduction. Latch striker dynamic stiffness in X/Y/Z direction of optimized mounting structure increased in varying degrees, and its dynamic stiffness level was promoted to be comparable to the initial design.

Keywords: Rear door latch striker; dynamic stiffness; ODS method simulation; Structure optimization

CLC NO.: U463 Document Code: A Article ID: 1671-7988(2020)10-54-04

引言

汽车关门声品质(Door Closing Sound Quality,简称DCSQ)是评价整车NVH性能的一项重要指标[1-2],关门声品质直接影响客户对整车品质的感受。随着消费者对汽车品质的日益增高,国内外汽车厂商的工程师们和研究学者在汽车关门声品质的主要影响因素[1]、评价方法[2-3]及如何提升关门声品质[4-6]等方面做了大量研究。

福特汽车的A. Petniunas[7]等人研究表明對关门声尖锐度贡献最大的因素是门锁/锁扣之间相互作用,车门锁扣安装区域若刚度不足,在用力关门时门锁与锁扣撞击接触激励结构非线性振动会放大关门声尖锐度的峰值水平,造成关门声品质衰减,影响客户选车时对整车品质的第一印象。蔺磊等人通过实车测试和主客观评价方法研究发现,提升后门锁扣和后侧围区域动刚度能提高后车门关门声品质水平[8]。因此开展锁扣动刚度仿真优化工作具有一定的工程实际意义。

本文中以某SUV车型为研究对象,根据基础方案的动刚度仿真结果,提出轻量化构思方案,并结合ODS仿真技术,对轻量化方案进行虚拟验证和优化,将后门锁扣动刚度提升到更高的水平,并达到轻量化降本设计的目标。

1 仿真模型与方法介绍

1.1 动刚度仿真建模

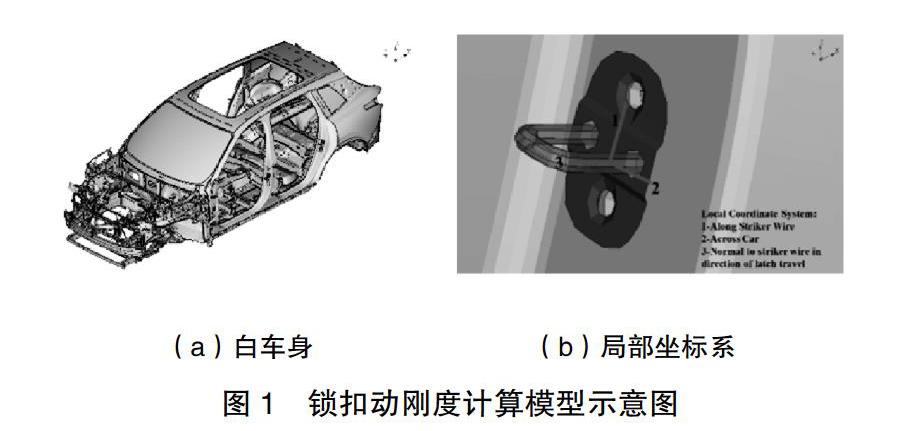

基于ANSA建立白车身模型,锁扣动刚度仿真计算模型选用某SUV车型白车身模型,车身模型如图1(a)。车身建模网格尺寸5.4mm,车身零件间焊点,焊缝,胶粘,螺栓等连接信息应包含在仿真模型中。为计算锁扣局部动刚度,在锁扣处建立局部坐标系,局部坐标系Z向沿锁扣撞针轴向,Y向与全局Y向一致,建立的锁扣局部坐标系如图1(b)。

使用NASTRAN SOL111求解器进行模态响应分析,求解频率范围设置为10~500Hz,频率步长1Hz,结构阻尼常数设置为0.08。求解时白车身模型处于自由态,不施加任何约束。

输出后门锁扣响应点位移随频率响应曲线,求解完成后在META中进行后处理,得到左右侧后门锁扣动刚度随频率的响应曲线。

1.2 ODS仿真

工作变形分析(Operational Deflection Shape,简称ODS)可求解到结构处于工作状态下的总变形响应,ODS法仿真能得到特定工作频率下结构振型,这种振型形状是结构激起来的各阶模态振型线性叠加的结果[9-10]。根据1.1中求得的后门锁扣刚度随频率响应曲线,找到刚度在求解频率范围内最小值所在的频率,然后基于NASTRAN SOL111进行ODS仿真,求解得到指定频率下的车身结构振型和应变能分布,帮助快速识别结构薄弱位置,指导有的放矢地进行后门锁扣安装结构优化,提升其动刚度性能。

2 结果分析与讨论

2.1 动刚度仿真分析及结果比较

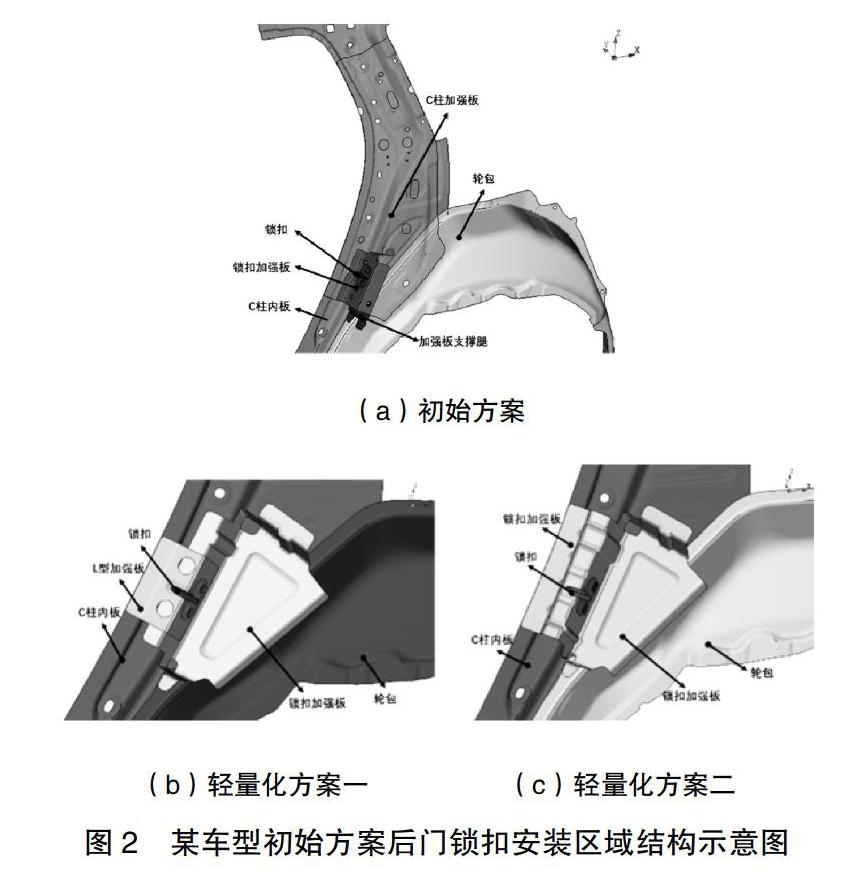

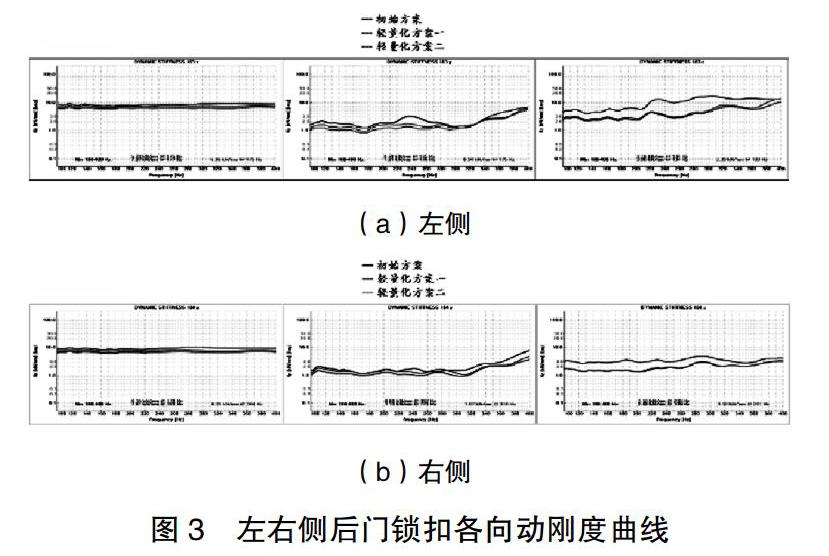

某SUV车型后门锁扣区域初始设计方案如图2(a)所示,锁扣安装结构由锁扣加强板、C柱外加强板、加强板支撑腿组成,锁扣加强板一侧支撑于C柱内板,另一侧由C柱加强板支撑,加强板左下角设计有加强板支撑腿与轮包连接,锁扣安装结构重量共1.96kg。对初始方案进行动刚度仿真得到后门锁扣动刚度响应曲线(如图3所示),根据动刚度曲线可得到固定频率范围内动刚度最低值(统计结果见表1)。动刚度结果显示:初始锁扣固定结构刚度性能较好,左侧锁扣X,Y,Z向最低动刚度分别为7.37kN/mm,1.21kN/mm,3.90kN/ mm;右侧锁扣动刚度与左侧基本相当,分别为7.91kN/mm,1.13kN/mm,2.68kN/mm;与X,Z动刚度比,Y向动刚度值相对较低,研发早期应特别关注Y向刚度。这种设计方案虽刚度较好,但重量较大,形状复杂,模具成本高,安装操作性差,经济性不佳。

为达到轻量化降本的目的,对锁扣安装区域结构进行简化设计,提出两种轻量化思路,轻量化设计后的结构示意见图2(b)(c)。方案一:将C柱外加强板取消,锁扣加强板分4个支腿,一侧支撑于轮包,另3个支腿与C柱焊接,单独设计L型支架连接锁扣加强板与C柱;设计完成的安装结构见图2(b),重量1.20kg,可减重0.76kg。方案二:在方案一基础上进一步简化结构,为减少结构件数量,节省开模成本,将L型支架与锁扣加强板合并,结构如图2(c)所示,重量1.15kg,重量减轻0.81kg。分析轻量化设计后结构的动刚度曲线(图2)可清晰看到:减重后锁扣X/Y/Z向动刚度均出现不同程度降低。比较方案一,方案二的动刚度最低值(表1)可知:L型加强件与锁扣加强板合并设计后,各方向刚度值均有所降低,方案二在方案一基础上取消L型支撑件,仅减重0.05kg,但Y向锁扣最小动刚度由0.94kN/mm下降至0.78kN/mm,下降幅度达17%,可见L型加强板在增强锁扣Y向刚度作用特别关键。

2.2 ODS仿真及结构优化

比较2.1中的轻量化方案一和方案二的动刚度结果容易发现,方案一X/Y/Z向动刚度均优于方案二,两种轻量化结构的重量基本相当,因此优选出方案一作为优化对象,在方案一基础上对结构进一步优化,将其结构动刚度提升至更高的水平。

用力关车门时一部分未被车门密封条和缓冲块吸收的能量将引起结构产生非线性振动,锁扣刚度不足未吸收的能量不能在关闭瞬间全部耗散,剩余的高频能量脉冲会激励车门结构振荡,若车门刚体运动振荡速率与车门柔性模态同步,会放大关门声尖锐度和响度,导致关门声品质降级;工程实践中一般将后门锁扣动刚度控制在1.0kN/mm以上。表1中统计结果显示,在频率为175Hz时,方案一Y向动刚度最小值仅0.94kN/mm,刚度水平较低,为获得更优秀的的关门声品质表现,需提高此工作频率下的Y向动刚度值。ODS法仿真得到该频率下的振型,可快速找准优化方向,更高效地提出解决方案;频率175Hz时锁扣安装区域结构的振型动画和应变能分布如图4所示,由图清晰看到,该频率下结构振型呈Y向弯曲,这与Y向刚度水平较低相对应;应变能分布情况显示应变能水平较高的位置集中在L型加强支架折弯处(图中红色区域),采取优化措施调整应变能集中区域分布情况,降低该区域应变能水平可有效提高Y向动刚度。

按照初始设计结构,“L”型加强件沿锁扣安装面方向长度125mm,为增加Y向振动时加强件的Y向支撑作用,对加强件进行结构优化设计:一方面增加支撑面积,把加强件沿着安装面方向向两端分别延伸25mm,延伸后L型加强件长度达175mm;另一方面在折弯处增加竖向加强筋,进一步增加抗Y向弯折变形能力。优化后的设计方案如图5所示。

对优化后的锁扣安装结构重新进行动刚度分析验证,仿真得到的100~400Hz频率范围内左右侧后门锁扣X/Y/Z向动刚度曲线见图6。根據动刚度响应曲线可得到刚度最小值及其所处的频率,统计结果见表2。统计结果显示,左后门锁扣X,Y,Z向动刚度分别由优化前的6.36,0.94,2.39kN/mm提高至6.69,1.22,2.42kN/mm。右侧锁扣X/Y/Z向动刚度由优化前的6.75/1.07/1.32kN/mm提升至7.06/1.33/1.42kN/ mm;其中Y向动刚度提升幅度最大,左侧动刚度提升比例高达29.9%,右侧动刚度提升百分比为24.3%。由此可见,根据ODS法仿真结果提出的解决方案能有效提高Y向动刚度性能。

优化后的锁扣安装结构由2个件(L型加强件和锁扣加强板)组成,结构重量1.31kg,与初始设计的锁扣安装结构(如图2(a)所示)相比,重量减轻0.65kg,减重百分比高达33.2%,结构件数量减少1个,其左右侧Y向最低动刚度1.22/ 1.33kN/mm略高于輕量化前方案的1.21/1.13kN/mm。可见优化设计的锁扣安装结构在保持良好的刚度性能的同时兼具轻量化效应,有利于节能减排;减少结构件数量能节省开模成本,经济性效果更佳。

3 结束语

本文基于ODS法仿真技术,对某SUV车型后门锁扣动刚度进行优化,优化设计后的锁扣安装结构在提升动刚度性能的同时达到了轻量化降本的目的。本文研究思路和成果可为今后车型开发过程中锁扣安装区域结构设计提供借鉴依据。本文主要结论有:

(1)与X向,Z向动刚度比,后门锁扣Y向动刚度值水平最低,研发实践中特别注意Y向动刚度并适当控制;锁扣安装结构件中L型加强板在增强Y向刚度起到极为关键的作用。

(2)与初始方案比,优化设计后的锁扣安装结构方案能实现减重0.65kg,减重比例33.2%,轻量化、降本效果显著,具有良好的经济性。

(3)优化方案后门锁扣Y向最小动刚度值达到了1.22kN/mm,提升幅度高达29.9%,与初始方案动刚度基本相当,动刚度性能提升有利于关门声品质提高。

参考文献

[1] 赵立路,于德介,陈关宝.汽车关门声品质评价参数的建立[J].噪声与振动控制, 2013, 33(3): 132-137.

[2] 蔺磊,顾彦,蔺玉辉等.车辆关门声品质评价方法的研究[J].汽车工程学报, 2012, 2(2): 129-133.

[3] 王长山,张立军.汽车关门声声品质评价方法的研究[J].汽车工程, 2011, 33(10): 902-906.

[4] 杨川,于德介.汽车关门声品质改进方法的研究[J].汽车工程,2012, 34(8): 686-691.

[5] 黄丰云,张琳.某试验车车门关门声优化研究[J].数字制造科学, 2019, 17(1): 1-5.

[6] 谢明睿,刘海红,吴澍平等.某SUV车门关门声品质建模与优化[J].应用声学,2017, 36(6): 490-496.

[7] A.Petniunas,N. C. Otto, S. Amman.Door System Design for Impr -oved Closure Sound Quality [C]. SAE Paper 1999-01-1681.

[8] 蔺磊,顾彦,蔺玉辉等.车辆关门声品质的优化研究[J].北京汽车, 2012, 3: 35-38.

[9] 夏洪兵,刘伟,魏博雄等.基于仿真ODS法的某SUV车NTF优化[J]. 重庆理工大学学报(自然科学), 2018, 32(11): 45-51.

[10] 谭万军,杨亮,吴行让等.基于ODS与试验模态分析的方向盘摆振优化[J].振动工程学报, 2011, 24(5): 498-504.