底盘测功机不同模式对纯电动汽车经济性影响的研究

2020-06-11马艳飞杨凡陈石人付凯

马艳飞 杨凡 陈石人 付凯

摘 要:底盘测功机一般有前驱、前驱后随和四驱三种模式,国标对于三种模式下转毂阻力的计算方式是不同的。哪种方式计算的转毂阻力小,每个工况的电耗小,对于前驱配置的纯电动汽车经济性测试来说至关重要。文章通过车辆在实际道路上和转毂上的受力分析,针对不同模式下滑行阻力的差异,测试在不同滑行阻力下的工况电耗,分析底盘测功机在不同转毂模式下对电动汽车续驶里程和能耗的影响。

关键词:底盘测功机;前驱模式;前驱后随模式;四驱模式

中图分类号:U469.7 文献标识码:B 文章编号:1671-7988(2020)10-20-06

A Research on Chassis Dynamometer in Different Modes on PureElectric Vehicles Economy

Ma Yanfei, Yang Fan, Chen Shiren, Fu Kai

(WM Motor Technology Group Company Limited, Sichuan Chengdu 610100)

Abstract:Chassis dynamometer have three kinds of modes such as front drive mode, front drive and rear following mode, all-wheel-drive mode. National standard for these three modes of hub resistance calculation methods are different. Which way of small for the calculation of hub resistance and power consumption of each cycle are crucial. In this paper, the force research through the vehicle in the actual road and chassis dynamometer, according to sliding resistance difference for different mode, tests on different sliding resistance under the condition of power consumption, analysis of chassis dynamometer in different transfer hub mode trip range of electric vehicles and the impact of energy consumption.Keywords: Chassis Dynamometer; Front Drive Mode; Front Drive and Rear Following Mode; All-Wheel-Drive ModeCLC NO.:U469.7 Document Code: B Article ID: 1671-7988(2020)10-20-06

1 前言

在底盘测功机上进行电动汽车续驶里程测试,核心之一是使整车在平直道上加减速或匀速行驶的阻力在底盘测功机上得到精确模拟。这包含两方面,即整车质量对加减速的影响必须要在底盘测功机上得到体现和整车在匀速行驶时的阻力应能被底盘测功机准确表现。

为了将道路上的阻力轉化到底盘测功机上,需要进行底盘测功机滑行:底盘测功机带着车辆加速至设定速度后,再加载一定的阻力,在底盘测功机阻力和车辆内阻的共同作用下,使速度降下至最低速度。同时检测每个速度段的滑行时间,通过调整加载的力使滑行时间与道路上的滑行时间相等。

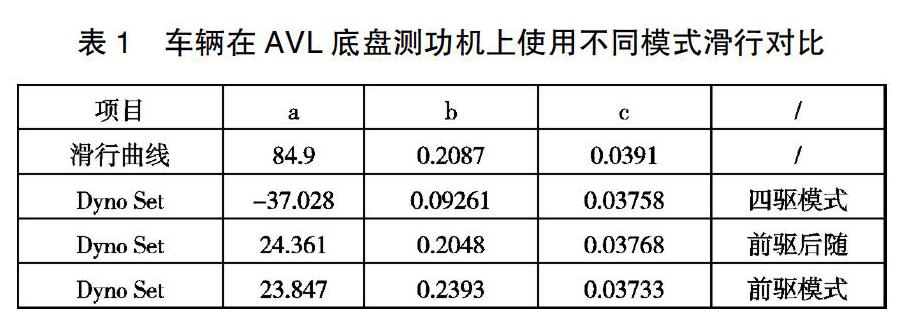

使用A公司车辆(前轮驱动)在AVL 4*2底盘测功机上分别使用四驱模式、前驱后随模式、前驱模式进行滑行,滑行结果见下表1和下图1:

根据表1结果,绘制图1:

从上图1和上表1可以看出,AVL底盘测功机在前驱后随模式和前驱模式下进行滑行,得出的阻力设定值几乎完全一致,远远大于四驱模式滑行得出的阻力设定值。

使用A公司车辆在宝克4*4底盘测功机分别使用四驱模式和前驱模式进行滑行,滑行结果见下表2和下图2:

根据表2结果,绘制图2:

从上图2和上表2可以看出,宝克底盘测功机在前驱模式下进行滑行得出的阻力设定值远远大于四驱模式滑行得出的阻力设定值。

根据在AVL和宝克底盘测功机上的滑行测试可以得到,在四驱模式下得出的阻力设定值偏小,且在低速阶段阻力加载甚至为负值,与车辆在实际道路上的情况不符。

使用A公司车辆在同一底盘测功机上,分别用四驱模式、前驱后随模式和前驱模式在相同车辆设置下各跑2个NEDC循环,得出的能耗见下表3:

从上表3可以看出,通过三种模式能耗对比,前驱后随模式和前驱模式净放电量基本一致,平均只差0.0023kWh,总驱动电耗基本一致,平均只差0.0022 kWh,这和上面对比的底盘测功机阻力设定值完全吻合。三种模式下,回收电量基本一致,四驱模式在净放电量同前驱后随模式和前驱模式对比,有着明显的增多,平均电耗要多0.088 kWh,总驱动电耗要多0.086 kWh。

通过上文,发现两个问题:

1)底盘测功机在四驱模式下,底盘测功机阻力设定值明显偏小,常数项为负数,车辆在低速阶段会出现阻力为负值的情况,与实际道路行驶不符;

2)尽管四驱模式下底盘测功机阻力设定值明显偏小,但实际NEDC循环能耗相差并不是特别大。

2 车辆在实际道路和底盘测功机上的受力

车辆在实际道路和在底盘测功机上的受力见下表4:

2.1 滚动阻力

滚动阻力是车轮滚动时轮胎与路面发生变形而产生,轮胎在加载变形时所消耗的能量在卸载恢复形变时不能完全回收,部分能量消耗在轮胎内部的摩擦损失上,转化为热能损失掉(这也是胎温升高的原因),这种损失兑现为阻碍车轮滚动的阻力矩,见下图3。

经过研究,汽车的滚动阻力与轮胎结构、轮胎气压、法向载荷、车速及道路条件等有关系,但是在车速不是特别高的情况下,随着速度的增加,滚阻增加并不明显,在车速超过140km/h后,才会有显著影响,而无论是NEDC工况还是CLTC-P工况,最高车速都不会超过120km/h,因此,我们可以忽略车速对滚阻的影响,可以得出滚动阻力的计算公式:

上式可以看出,车辆在实际道路上和在底盘测功机上,唯一不同的是滚动阻力系数f,在一定路面条件下,f是相同的,道路试验场的路面表面材料通常为沥青,而底盘测功机转鼓表面通常为碳化钨合金喷涂或钼铬合金喷涂,表面附着系数大于0.7,表面粗糙度RZ 80-100?m,与跑道路面几乎一致,因此,我们可以认为转鼓表面与实际道路表面摩擦系数f几乎一致。

四驱模式:4轮均相对转鼓鼓面做旋转运动,滚动阻力与路面几乎一致,Fr≈Fr';

前驱模式:前轮相对转鼓鼓面做旋转运动,后轮不转动,因此滚动阻力肯定小于路面上的滚动阻力,这部分阻力由底盘测功机加载到前轮进行补偿,所以在底盘测功机不加载的情况下,Fr>Fr';

前驱后随模式:4轮均相对转鼓鼓面做旋转运动,但后轮产生的力不参与计算,因此与前驱模式完全一致。

2.2 风阻

车辆在道路上正常行驶过程中,与空气相对运动摩擦产生的相互作用力,其数学公式模型如下:

风阻分为压力阻力和摩擦阻力,产生原理见下图4:

压力阻力包括:1)由车身造型决定的形状阻力;2)由车身后视镜、门把手等外凸物引起的干扰阻力;3)为满足冷却、通风等需要,使空气流经车辆内部时产生的内循环阻力;4)气动升力产生的诱导阻力,由于流经车顶的气流速度大于流经车底的气流速度,车底空气压力大于车顶,从而空气作用于车身Z向(垂直方向)的压力形成压差,形成气动升力,其在水平方向的投影为诱导阻力。

摩擦阻力:空气粘性作用在车身表面产生的切向力的合力在行驶方向的分力。

无论是何种模式,车辆在底盘测功机上行驶,相对于地面的速度均为0,因此风阻也为0,风阻完全由底盘测功机加载,根据道路滑行曲线:F=a+bv+cv2,其中二次项c与风阻系数强相关,而我们的DYNOSET相比道路滑行曲线,二次项变化非常小,很大原因是因为道路上的风阻全部由底盘测功机来模拟加载,所以在底盘测功机不加载的情况下,Fw>Fw'。

2.3 传动系阻力

俗称车辆内阻,传动系阻力由配合副相对运动存在的机械摩擦引起的机械阻力和旋轉件搅油引起的液力阻力组成。根据试验传动系阻力的数学公式模型如下:

Fn0:与速度无关的阻力系数

Fv:阻力的速度影响系数

车辆无论在底盘测功机上使用何种模式行驶,传动系阻力与在实际道路上是完全相等的,Fn=Fn'。

2.4 惯性力Fj

车辆变速行驶时,除克服上述阻力外,还要克服因自身质量运动变化产生的惯性力,其由平质量惯性力和旋转质量惯性力两部分组成。

在实际道路上数学公式模型为:

式中:

m:汽车质量kg;

J1:驱动轮转动惯量;

J2:从动轮转动惯量;

J3:电机转子部分转动惯量;

J4:减速器、半轴等二次传动装置转动惯量;

k1、k2、k3、k4:常数系数;

r:车辆驱动轮半径m。

在底盘测功机上,车辆相对路面没有产生位移,相对速度为0,因此不需要克服车辆自身质量产生的惯性力,但需要克服底盘测功机转鼓自身的惯量,数学公式模型为:

而底盘测功机本身是有较大质量的,车辆在底盘测功机上变速行驶,还需要克服转鼓自身质量产生的惯性力,其数学公式模型为:

式中:

I:底盘测功机转鼓及其他旋转部件的转动惯量之和;

R:转鼓半径m。

从上面可以看出,我司车型,在底盘测功机上变速行驶,由于车辆质量是大于底盘测功机转鼓自身质量的,所受到的惯性力是小于实际道路上的惯性力的,Fj>Fj',这部分必须要底盘测功机用电惯量模拟补偿,其需要补偿的力为:

2.5 其他阻力

车辆在底盘测功机上行驶,还需克服底盘测功机的一些轴承和传动机构的内阻,这部分力是在实际道路行驶中没有的,底盘测功机系统会检测该部分力,作为寄生损失补偿到阻力设定值中。

3 底盘测功机模式验证

3.1 底盘测功机不同模式阻力设定差异

A公司车辆配置为电机前置前驱,后轮无驱动桥和驱动电机。

在真实道路上,动力传递链是:电池包----逆变器----电机----减速器----左右半轴----左右前轮,左右前轮通过滚动和地面产生摩擦力带动后轮随动,使车辆正常行驶。

在底盘测功机上,动力传递链相同,但左右前轮滚动产生的力矩分为两部分,一部分用于克服底盘测功机加载的阻力,另一部分全部被底盘测功机吸功装置吸收,转化为热能和电能,其中热能直接被散发,而电能则被回馈到电网中。

目前主流的底盘测功机都是用电机来加载阻力和模拟惯量,底盘测功机加载给车辆的阻力Fdynoset:

根据上式(8)、(9)、(10):

式中:

a、b、c:底盘测功机加载的阻力拟合的与速度相关二次函数的常数项、一次项及二次项;

Rm:车辆当量惯量;

Rg:底盘测功机基础惯量;

Rd:底盘测功机模拟的电惯量。

老式的底盘测功机没有电惯量模拟,是采用飞轮配重的形式来模拟惯性力,其加载给车辆的阻力Fdynoset'见下:

Rd':老式底盘测功机飞轮配重的惯量。

老式底盘测功机没有IGBT馈网的功能,左右前轮滚动产生的力矩同样分为两部分,一部分用于克服底盘测功机加载的阻力,另一部分全部被底盘测功机吸功装置吸收,吸收的功率与目前的底盘测功机不同,全部转化为热能,通过电阻丝发热消耗。

3.1.1 前驱(两驱)模式

底盘测功机设置前驱模式:

在阻力滑行时,车辆档位设置空挡,由底盘测功机的前鼓带动车辆前轮进行加减速,车辆后轮和转毂后鼓不转动。此时底盘测功机加载的阻力全部在前鼓上,作用于前轮。

在工况行驶时,车辆设置正常驱动档位,由车辆前轮带动底盘测功机前鼓转动,前轮产生的力矩用于克服前鼓的阻力和被前鼓吸功装置吸收,后轮与后鼓静止不动。

在前驱模式下,无论是底盘测功机滑行还是车辆按照设定阻力进行工况行驶,仅有前鼓提供阻力和惯性力。

3.1.2 四驱模式

底盘测功机设置四驱模式:

在工况行驶时,车辆前后轮与底盘测功机前后鼓均转动,前鼓提供正阻力阻止车辆前轮转动,后鼓提供负驱动力驱动车辆后轮随动。

在车速较低的情况下,车辆减速度小,车辆需要克服前鼓的阻力也很小,而后鼓驱动后轮的力变化不大,此时前鼓提供的正阻力和后鼓提供的负驱动力两者相加,会出现总阻力为负值的情况。随着车速增加,前鼓提供的正阻力不断变大,而后鼓提供的负驱动力变化不大,因此会出现底盘测功机阻力设定值小于前驱模式的情况。

3.1.3 前驱后随模式

底盘测功机设置前驱后随模式:

前驱后随模式与四驱模式运行原理一致,但转毂力的计算方式不同,后鼓提供的负的驱动力不参与整个闭环计算和控制。转鼓阻力全部加载到车辆前轮,后鼓只是驱动车辆后轮随动,避免车辆因前后轮转速不一致导致ESC报故障,导致车辆无法进行能量回收。

前驱后随模式和前驱模式的转毂力计算方式相同,转毂力一致,且大于四驱模式。

3.2 底盘测功机不同模式的电耗差异

在AVL 4*2底盤测功机上分别在四驱模式下和前驱后随模式下,实测NEDC工况中70km/h匀速段的电机输出力矩,如图5:

从上图5可以看出,四驱模式平均扭矩为14.11N.m(浅灰),前驱后随模式为12.99N.m(黑色)。

同样,在四驱模式下和两驱模式下,实测NEDC工况中100km/h匀速段的电机输出扭矩,如图6:

从上图6可以看出,四驱模式平均扭矩为23.30N.m(浅灰),前驱后随模式为22.32N.m(黑色)。

在匀速段,四驱模式电机输出扭矩略高于前驱后随模式和前驱模式,从而整个NEDC循环,四驱模式电耗也高于前驱后随模式和前驱模式,但差别不如阻力设定值那样大。

在四驱模式下,后鼓加载的力对于车辆来说始终为正值,对于底盘测功机系统来说始终为负值,这部分负值是要参与底盘测功机系统计算和控制的:

(1)四驱模式下,假设在100km/h恒定速度下,根据底盘测功机阻力设定值F=-37.028+0.09261*v+0.03758*v2算出此时底盘测功机需要加载348N的力,假设此时后鼓驱动后轮需要-90N的力,那么加载到前轮上的力则为348N-(-90N) =432N。

(2)前驱后随模式下,假设100km/h恒定速度下,根据底盘测功机阻力设定值F=24.361+0.2048*v+0.03768*v2算出此时底盘测功机需要加载421N的力(前面提到,前驱后随模式阻力设定值是要高于四驱模式的),这421N的力不论后鼓此时驱动力为多少,全部加载到前轮上。

四驱模式还会出现某种极端模式,GB/T18386.1-2021引用GB18352.6-2017关于胎压设定的规定,如果我们用胎压下限来进行底盘测功机滑行(四驱模式下),得出一组底盘测功机阻力设定值F1,假设在30km/h的时速下,此时根据F1的二次函数曲线得出此时需要加载的阻力为-50N,假设此时驱动后轮需要-60N的力,那么加载在前轮上的力则为-50N-(-60N)=10N。如果此时我们加大胎压至下限的1.5倍,仍然使用原底盘测功机阻力设定值F1,那么在30km/h的时速下,根据F1的二次函数曲线得出此时需要加载的阻力仍然为-50N,但是此时由于胎压的升高,驱动后轮的力肯定小于-50N,我们假设为-30N,那么此时加载在前轮上的力则为-50N-(-30N)=-20N,此时车辆只需克服车辆本身内阻Fn-20N即可驱动车辆前行。如此情况与道路实际情况完全不符。

尽管四驱模式下底盘测功机阻力设定值偏小,但后鼓相对底盘测功机系统来说所加载的负力全部叠加到前轮上,造成前轮的阻力偏大,从而导致四驱模式与前驱后随模式电耗差异不如阻力设定值的差距那么大。

在试验验证下,该结论得到证明,如下数据,将车辆四轮胎压全部调整至下限1.7,滑行Dynoset,然后直接机器人驾驶行驶2个循环,循环结束后将后轮胎压调制2.8,前轮胎压还是1.7,Dynoset不变再进行2个工况。

同一Dyno下,在维持100km/h速度时转毂力是一样的,但是更改后轮高胎压后,驱动后轮所用的力会减小,这部分力会以阻力的形式增加到前轮,前轮阻力也减小,所以能耗减小。如表5

图7是恒速100km/h不同胎压的转毂力对比数据。

表6是更改前后轮胎压后分别进行2次工况行驶的能耗对比据。

在四驱模式下,后轮提供的负向的带动车轮转动的转毂力会以阻力的方式加载到前轮以保证整个转毂系统的转毂力一致,导致每个循环能耗增加,续航减少。建议前驱车辆不推荐使用转毂四驱模式。

4 结论

通过不同底盘测功机模式滑行阻力和能耗对比,主要由以下4个方面结论:

(1)四驱模式下的底盘测功机滑行,由于后鼓的驱动力参与底盘测功机系统计算,常数项基本为负值,且整个Dynoset二次函数曲线偏小,但属于正常情况。

(2)前驱模式和前驱后随模式两者无本质差别,所得到的Dynoset和工况续驶里程几乎完全一致,但车辆在前驱模式下需要对ESC进行设置。

(3)四驱模式下Dynoset虽然偏小,但转毂驱动后轮的负向力会加载到前轮上,导致前轮的总阻力增加,从实测数

据来看,电耗会比前驱模式或前驱后随模式略大。

(4)针对纯电动汽车前驱配置,在经济性测试时,建议优先选用转毂前驱后随模式。

参考文献

[1] GB/T18386-2017.电动汽車能量消耗率和续驶里程试验方法[S]. 2016.

[2] EV-TEST电动汽车测评管理规则(2019年版)[DB/OL].http://www. ev-test.org/.2019.

[3] GB 18352.5-2013.轻型汽车污染物排放限值及测量方法(中国第五阶段)[S].北京:中国标准出版社,2013.

[4] 周荣宽,韩晓东,韩宗奇,等.基于道路试验的电动汽车滑行阻力系数分析[J].汽车技术,2015,4:52-55.

[5] 王春生,王坤城,孙浩.滑行阻力对新能源汽车能量消耗量的影响分析[J].汽车实用技术,2017,8.