曲轴断裂失效分析

2020-06-11赵双双蒋南杜文乐孙菊

赵双双 蒋南 杜文乐 孙菊

摘 要:针对压缩机运行过程中曲轴发生断裂破坏情况,对其断裂原因进行分析。

关键词:曲轴;断裂;压缩机

中图分类号:U464.133.33 文献标识码:A 文章编号:1671-2064(2020)03-0000-00

1概述

断裂曲轴材质为42CrMoA。曲轴工作气氛为氢气和酸气,在使用1年后,工艺气进油,油变酸,因此轴径被腐蚀变细,使用激光熔覆方法进行修复,之后使用2个月后,发现机身震动严重,检查发现曲轴外表面有裂纹。经查,激光熔覆材料为铁基粉末,激光熔覆成分见表1,激光熔覆前,基体预热温度为80℃。熔覆速度为4~5mm/s,焊接时功率为4500W,焊后局部热处理温度为350℃。为了分析曲轴断裂的原因,现对其进行显微组织、化学成分、硬度检测[1-4]。

2曲轴断口宏观形貌

肉眼观察断裂的曲轴表面有几道裂纹,红框位置上的深沟是为测试裂纹深度人为所致。断裂曲轴实物照片见图1所示。

3化学成分分析

采用德国OBLF QSN750-Ⅱ型真空直读光谱仪对曲轴进行了化学成分定量分析,取样部位在断裂曲轴表面附近。具体分析结果见表2。表2中同时列出了标准中42CrMoA钢的成分范围。化学成分分析结果表明,曲轴的元素含量在正常范围。

4金相组织分析

4.1非金属夹杂物分析

在断口附近取样,检测试样的非金属夹杂物。将金相样品进行预磨、精磨、抛光,然后在德国蔡司Axio Observer Z1M光学显微镜下观察,按照“GB/T 10561-2005钢中非金属夹杂物含量的测定标准评级图显微检验法”进行检测,检测结果见表3,检测典型图片见图2。

使用美国FEI Q45W7扫描电镜及牛津X-MAXN 80能谱,对抛光状态下的试样进行扫描分析,确定材料中含有的夹杂物种类为A类(硫化物类)和D类(单颗粒球状类)。扫描电镜能谱下A类及D类夹杂物形貌及能谱分析结果见图3,夹杂物主要为硫化锰,氧化铝等。

4.2 显微组织分析

在断裂曲轴横截面上取金相试样,磨制其横向截面,样品经过金相磨样、抛光之后使用4%硝酸水溶液进行腐蚀。肉眼可见贯穿熔覆区、热影响区及基体的主裂纹。取样部位及样品宏观形貌见图4。

样品在光学显微镜下观察,熔覆层显微组织形貌见图 5(a)、5(b)。

基体组织形貌见图6。基体组织为回火索氏体+少量屈氏体。

5扫描电镜分析

5.1裂纹表面分析

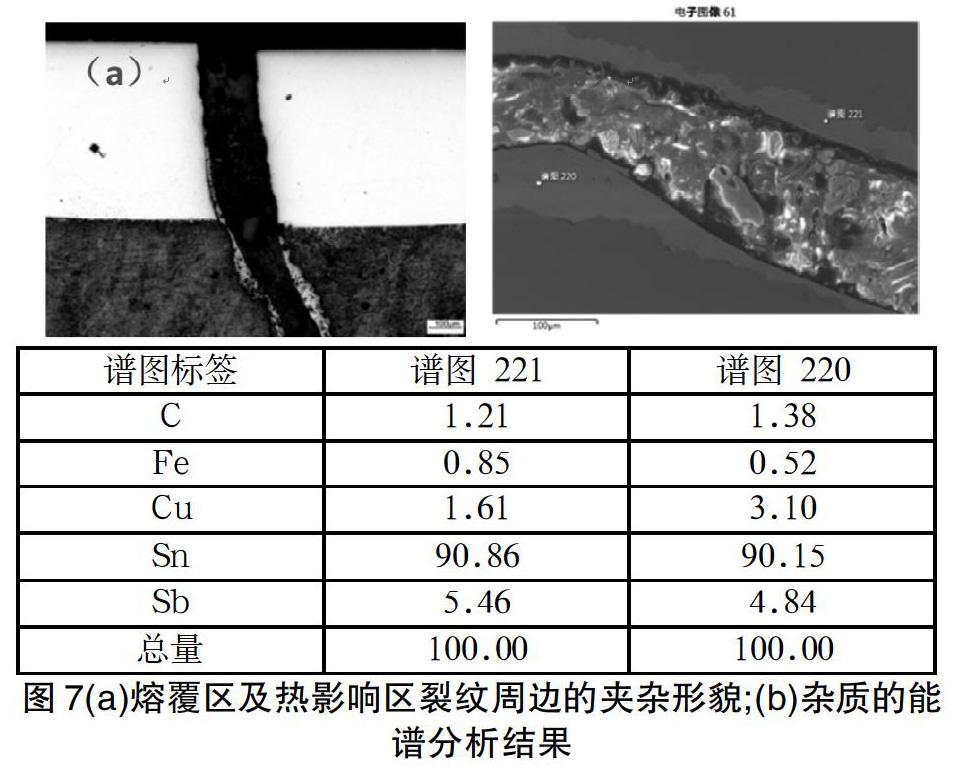

金相试样放入扫描电镜中进行观察,发现贯穿熔覆区和热影响区的裂纹周边有杂质。裂纹形貌见图7(a),杂质经能谱分析为含锡夹杂,成分分析结果见图7(b)。

检测发现熔覆区及热影响区附近多处有含锡夹杂,激光熔覆材料的化学成分中没有锡元素,曲轴的材质中也不含锡元素,因此锡元素应该为外来杂质元素。像锡元素这样的低熔点金属元素的存在会对钢性能造成的危害主要包括:(1)增加钢的热脆倾向,恶化铸坯、钢材的热加工性能;(2)降低钢的热塑性,导致连铸坯表面开裂;(3)造成低合金钢的回火脆性和低温脆性;(4)严重降低耐热钢的持久寿命和持久塑性;(5)在含氢气氛中引起严重的应力腐蚀。

5.2曲轴断口分析

观察曲轴裂纹处断口,断口上有贝纹线,裂纹处宏观断口形貌见图8(a)。断口SEM形貌见图8(b)。经能谱检测在断口附近有多处含锡夹杂,在背散射探头下,浅灰色部位均为含锡夹杂,含锡夹杂的能谱分析结果见图9。

6硬度检测

经腐蚀金相试样能清晰的区分激光熔覆区、热影响区和基体组织的分布。在金相试样上进行维氏硬度检测,熔覆层硬度为253HV0.2,热影响区硬度为389HV0.2,基体硬度为271HV0.2。

7结果分析

综上检测结果,断裂源区附近发现大量含锡夹杂,主裂纹两侧均有含锡元素的夹杂。曲轴基体中未检测出锡元素,可能是激光熔覆前曲轴件表面未清理干净,由于低熔点锡元素的混入,造成曲轴使用寿命下降,夹杂物导致曲轴开裂。

参考文献

[1]张永先,杨叶.往复式压缩机活塞断裂原因分析及解决措施[J].内燃机与配件,2019(18):175-177.

[2]盘玮,朱达华,颜小林.离心式压缩机用螺栓断裂失效分析[J].制冷与空调,2019,19(08):37-40.

[3]潘强,韩维涛,徐卫忠,等.新氢压缩机十字头销断裂的原因分析及应对措施[J].压缩机技术,2014(06):55-58.

[4]吳勇.整体式天然气压缩机十字头破裂分析与处理[J].机械工程师,2012(09):138-139.

收稿日期:2020-01-09

作者简介:赵双双(1987—),女,辽宁沈阳人,研究生,工程师,主要从事金属材料研究工作。

Fracture Failure Analysis of Crankshaft

ZHAO Shuang-shuang,JIANG Nan,DU Wen-le,SUN Ju

(Shenyang Yuanda Compressor Co., Ltd., Shenyang Liaoning 110027)

Abstract: Aiming at the fracture and damage of crankshaft in compressor operation, the fracture reason is analyzed.

Key words:crankshaft;fracture;compressor