智能通水在乌东德大坝混凝土温控中的应用

2020-06-11石晓杰普新友中国水利水电建设工程咨询西北有限公司陕西西安710061

石晓杰,普新友(中国水利水电建设工程咨询西北有限公司, 陕西 西安 710061)

1 工程概况

乌东德水电站是金沙江下游河段四个水电梯级中的最上游梯级,坝址控制流域面积 40.61 万 km2,多年平均流量 3830m3/s,多年平均径流量 1207 亿m3。电站主要任务是以发电为主,兼顾长江中下游防洪,并具有改善库区及下游航运条件、拦沙等综合利用效益。

枢纽工程(以下简称“本项目”)由挡水建筑物、泄水建筑物、引水发电系统等组成。挡水建筑物为混凝土双曲拱坝,最大坝高 270m,拱冠顶厚 11.98m,拱冠底厚51.41m,顶拱上游面弧长 326.95m,厚高比 0.19,全坝仅由 15 个坝段组成,为目前世界上最薄的 300m级高拱坝;泄水建筑物主要由坝身 5 个表孔、6 个中孔及左岸 3条泄洪洞组成,表孔孔口尺寸 12m×16m,中孔孔口尺寸 6m×7m,泄洪洞进口控制断面尺寸 14m×10m;引水发电系统采用地下厂房,左、右两岸各布置 6 台(共12 台)单机容量 850 MW 的水轮发电机组,总装机容量10200 MW,多年平均发电量 389.1 亿 kW·h。

乌东德水电站大坝全坝采用低热水泥混凝土浇筑,主要混凝土强度等级为 C18035W14F200 及 C18030W12F200,混凝土总量约 269.2 万m3。鉴于本项目没有成熟的低热水泥混凝土温控经验可以参考,加之拱肩槽开挖坡度较陡(综合坡比 1∶0.4),项目组积极探索有效的温控防裂措施,真正实现大坝混凝土通水冷却的精准化和智能化,这对拱坝防裂及接缝灌浆顺利实施都具有重要的意义。

2 混凝土控温方法

从温控角度看,混凝土的浇筑温度、最高温度和最终稳定温度是混凝土的三个特征温度,其中,最高温度等于浇筑温度加上水化热温升,而最终稳定温度取决于当地气候条件和坝体结构形式。因此,工程上首先控制浇筑温度和水化热温升,最终确保混凝土最高温度受控。

实践经验证明,通水冷却是降低大体积混凝土水化热引起的温度应力,避免开裂和达到设计要求封拱灌浆温度应采取的必要技术措施。通水冷却第一次在工程领域中的正式应用源自于 20 世纪 30年代,美国垦务局在修建胡佛水坝(Hoover)的过程中,首次在混凝土仓中全面预埋冷却水管进行人工通水冷却,起到了较理想的温控防裂效果;随后,冷却水管以其应用的灵活性、可靠性及多用性等特点,在世界各国混凝土坝施工中被广泛采用。

我国在 1955年修建第一座混凝土拱坝——响洪甸拱坝时,首次采用了预埋冷却水管,建成后达到了不错的防裂效果。随后,在三峡大坝、周公宅拱坝、二滩拱坝、大潮山围堰、索风营水电站碾压混凝土坝、龙滩水电站碾压混凝土重力坝、白沙水库、小湾拱坝、锦屏一级拱坝、溪洛渡拱坝等众多大型水利工程中得到了广泛应用,并获得了较好的温控防裂效果。从众多的大体积混凝土工程实践中可以看出:通水冷却已成为大体积混凝土坝设计和施工中不可或缺的一项关键温控防裂措施。

过去,人工调节通水流量间隔长、不精确,人工采集温度和流量数据工作量大、精准度差,不能做到实时、灵活地根据混凝土温度变化对通水流量进行精确调控,特别是大坝混凝土温度、通水流量、水温等数据。

在乌东德水电站大坝混凝土通水冷却过程中,为了弥补人工通水冷却调控的不足,项目组借助现代信息技术、互联网技术和智能控制技术,采用智能化通水冷却,实现全面感知、真实分析、自动调控、精准控制。

3 智能通水系统及软件平台

3.1 智能通水系统

智能通水系统是一种可提供实时在线控制的智能温度控制方法及系统,具有全面感知、实时传输、调控灵敏、操作简单的特点。该系统通过建立一个独立智能远程实时、在线个性化,适合全坝段的集成温控系统和应用技术方案,突破了传统通水冷却人工控制方式和简单型通水控制方式的制约,实现了“小温差、早冷却、慢冷却、个性化、精确化、智能化”降温和控温。

通过现场试验和实际运用,项目组研发了基于WEB和微信移动平台的查询和发布系统,在仓数增多、海量数据累积条件下,可实现数据实时快速查询和分析。如图1所示,整个系统包括:热交换装置、热交换辅助装置、控制装置和数据采集装置。

3.1.1 热交换装置

热交换装置通过输入媒介(冷却水)与大坝混凝土交换热量,将混凝土发热量导出,实现控制混凝土温升的目的。热交换装置包括主供、回水管道,以及支进、回水管。

3.1.2 热交换辅助装置

流、温一体控制集成柜,与热交换装置连接,为热交换装置输入热交换媒介(冷却水),同时也将经过热交换后的媒介从热交换装置中输出。热交换辅助装置包括流、温一体智能控制阀门,主要用于控制热交换媒介的输入流量和开度。该智能阀门既可根据现场输入参数进行手动控制,也可以接收来自控制装置的控制参数进行自动调节。

热交换装置和热交换辅助装置配对,且至少包括两个端口,一个端口用于输入热交换媒介(冷却进水),另一个端口用于输出热交换后的热交换媒介(回水),每个输入端口或者输出端口设置一个智能阀门。每个端口均具备双向操作能力,既可输入热交换媒介,又可输出热交换后的媒介,当反向操作时,原热交换输入端口变为热交换后热交换媒介的输出端口,原热交换输出端口变为热交换媒介的输入端口。

热交换辅助装置还应包括热交换媒介存储装置和处理装置。存储装置用于存储热交换媒介。热交换媒介处理装置用于处理从热交换装置输出的经过热交换后的热交换媒介,使之符合热交换需要的温度和流量。例如,当需要对大坝混凝土降温时,可调整热交换媒介(冷却水)的温度或输入流量。

热交换辅助装置中的每组管路,均与一体流、温控制集成柜对应连接一个一体流、温控制装置。该一体流温控制装置包含了流量计、调节阀、内插数字温度计,用于进行实时流量和温度的采集;通过数据采集上传,以及控制指令对流量实现大小的控制,还可以实现方向控制。

3.1.3 控制装置

控制装置即数据采集反馈集成控制柜与热交换装置和热交换辅助装置有线连接。用于实现对热交换装置和热交换辅助装置的控制, 还可用于收集热交换辅助装置的参数数据,如:热交换媒介(冷却水)的流量、热交换装置输入热交换媒介的温度、热交换装置热交换后输出的热交换媒介温度,以及收集大坝混凝土数据采集装置采集的数据,如探测点混凝土温度数据等。

控制装置包括一个数据处理装置,用于将收集到的热交换参数装置的参数数据与大坝混凝土数据,进行分类,初步对比分析,并将数据传到云,在云上进行数据计算、分析;接收云计算后下发的调控指令,把指令分解到各个子模块执行。

控制装置还包括一个显示装置,用于对处理装置处理的数据进行显示,显示方式为图表形式。同时,控制装置还包括输入装置,输入装置用于输入大坝混凝土的温度控制参数,控制热交换辅助装置和热交换装置按照设定的温度控制策略控制混凝土的温度。大坝混凝土温度控制参数根据坝体内埋设的温度传感器(电阻或数字温度计、光纤测温管)探测的温度值和混凝土本身的降温需求而设定。

3.1.4 数据采集装置

数据采集装置至少包括一个传感器-数字式温度计。该传感器埋设于混凝土内,用于探测大坝混凝土内部的温度,传感器装置将探测到的温度数据传输给控制装置。一个 3m或 4.5m升层混凝土浇筑仓内会埋设 3 支或 4 支点温监测传感器,典型坝段还埋设了用于线温监测的光纤测温管。控制装置根据接收的多个温度值计算出混凝土的平均温度。预埋混凝土内多点温度传感器可与数据采集反馈集成控制柜直接有线相连,或者通过现场多点采集仪与主控制装置之间实现数据无线通信。为了方便安装和提高可靠性,大坝混凝土内部数据采集器与控制柜直接有线相连。

为了实现远程监控,智能通水系统还可以采用远端控制装置、现场控制装置分别,与热交换辅助装置、热交换装置、大坝数据采集装置和远端控制装置连接。温度控制策略由远端控制装置发送给现场控制装置,通过现场控制装置控制热交换辅助装置,实现对大坝混凝土的温度控制。现场装置根据收到的温度控制策略,采用无线或光纤有线方式发送控制参数给热交换辅助装置,控制热交换辅助装置的智能阀门和热交换媒介的输入量。

3.2 智能通水软件平台

大坝混凝土通水冷却智能温控 WEB 软件平台(以下简称“智能温控 WEB 平台”)可实时对温度、冷却通水流量等信息进行采集和分析,并可对温度智能控制及监控效果进行评价,等等。

智能通水 WEB 软件平台含有系统管理、数据管理、单仓分析、多仓分析等功能模块。其中:系统管理模块实现用户管理和权限管理;数据管理模块实现数据导入、导出和备份;单仓分析模块用于分析通水流量、混凝土温度和进出口水温;多仓分析模块用于分析温度梯度、灌区温度等。该软件台平不仅可向用户提供查询和展示图文并茂的采集、分析和评价成果,而且还具备超标数据(实测值不满足设计控制值)的提醒和报警功能。

4 智能通水设备现场布置

4.1 制冷站、管路和栈桥布置

按照乌东德大坝的总体温控规划,施工阶段分为 4期,共布置 4 个冷水站,每站设 3~5 台制冷机组,按左右岸不同高程交错周转布置(最多同时使用2 个冷水站),各站控制高度约 60m~80m,每个机组可分别生产8℃~16℃ 制冷水(可按需要进行调温)。规划明确,初期冷却最大用水量约为 170m³/h,中期冷却最大用水量约为 460m³/h,后期冷却最大用水量约为 570m³/h,各阶段冷却水量均能满足温控需求。

每个冷水站安装两进、两回主管网,主供、回水管从制冷站接装至坝后各层水平钢栈桥,间隔 18m高程设一层水平栈桥,连通左右岸,在主管道上分坝段焊装支管连接控制阀,支管与主管、智能控制柜连接向混凝土通水冷却。

4.2 智能通水控制柜布置

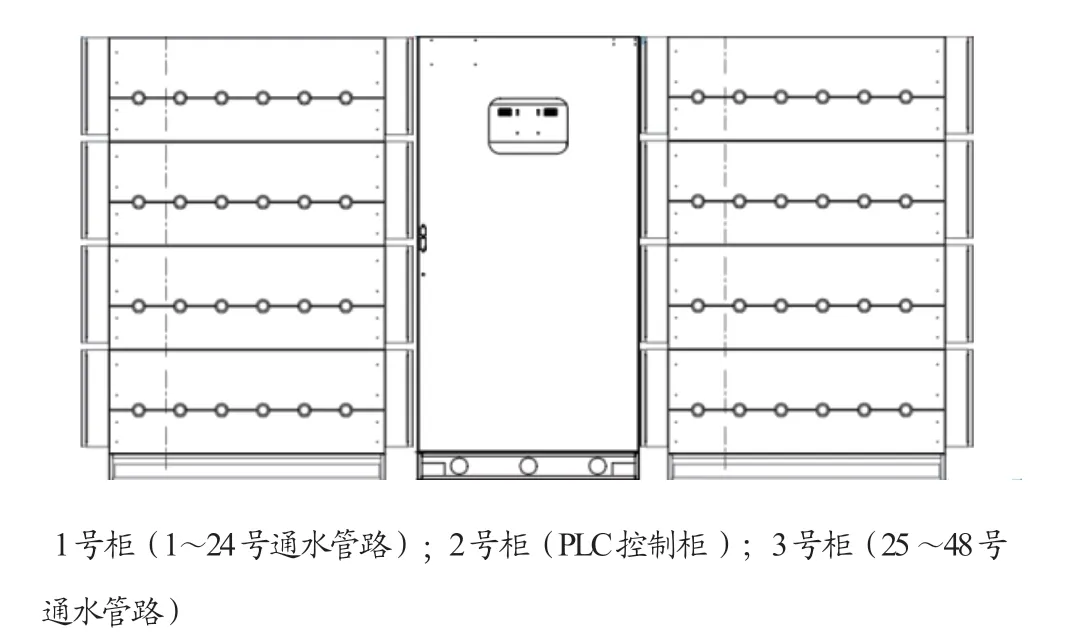

每套智能通水控制柜包括 3 个控制子柜,在坝后水平栈桥安装,并柜连接(见图 1)。

图1 现场控制柜并柜图

图1 从左至右分别标记为 1、2、3号柜。其中 1号和3号柜可分别装 24 套通水管路;每套管路含 1 只温控阀、1 只超声波流量计、1 只温度计,标号为 1~24,且侧边装有辅助模块。2号柜装有程序逻辑控制(PLC)装置及其辅助模块,用于读取流量计、温度计信号并上传至上位机,同时接收上位机命令对温控阀进行流量或开度控制。

截至 2018年5月底,乌东德大坝已浇筑 10 个坝段,最大坝高 130m,共使用智能通水设备 15 套(见图 2)。

图2 智能通水系统通水管路连接图

5 智能通水措施

5.1 最高温度控制标准

根据大坝混凝土施工的技术要求,大坝混凝土按照基础约束区和脱离基础约束区进行最高温度控制(见表 1)。

表1 乌东德水电站大坝混凝土设计允许最高温度

在施工过程中,水科院进行相关仿真分析。分析结果表明:陡坡坝段坡度越陡,温度应力越大,温控措施应越严格;且最高温度对大坝温度应力影响明显,每降低 1℃,最大应力可减小 0.1 MPa~0.3 MPa。根据以上结论并结合横缝张开情况,经研究,项目组对陡坡坝段混凝土最高温度控制标准做出如下适当调整:陡坡坝段坝块体型未完全形成前(上下游坝面尚未完全出露,岸坡侧存在与基岩接触),最高温度按 23℃ 控制;脱离基础约束区后,最高温度按 27℃ 控制;在坝块体型全面形成至约束区分界线之间范围,最高温度按 25℃ 控制。

5.2 各阶段冷却通水目标温度

大坝混凝土分初期冷却、中期冷却、后期冷却三个阶段进行混凝土通水降温。

(1)高程 871m以下,初定各阶段目标温度分别为22℃~25℃(约束区 22℃~24℃,非约束区23℃~25℃)、18℃~19℃、13℃。实施过程中,考虑到横缝面张开度情况较好(前四个灌区达到 0.87mm~1.78mm),通过仿真分析,项目组研究决定,对各阶段目标温度进行调整:初期冷却目标温度(21±1)℃,中期冷却目标温度(17±1)℃,后期冷却目标温度 13℃(-1℃~+0.5℃)。

(2)高程 871m~934m,初定各阶段目标温度分别为 24℃~26℃(约束区 24℃~25℃,非约束区25℃~26℃)、19℃~20℃、14℃(-1℃~+0.5℃)。

(3)高程 934m~964m,初定各阶段目标温度分别为 25℃~27℃(约束区 25℃~26℃,非约束区26℃~27℃)、20℃~21℃、15℃(-1℃~+0.5℃)。

(4)高程 964m~988m,初定各阶段的目标温度分别为 25℃~28℃(约束区 25℃~26℃,非约束区27℃~28℃)、21℃~22℃、16℃(-1℃~+0.5℃)。在实际实施过程中,将会参照高程 871m以下温控成果,并通过仿真分析后,确定合适的大坝高程 871m以上各阶段通水冷却目标温度。

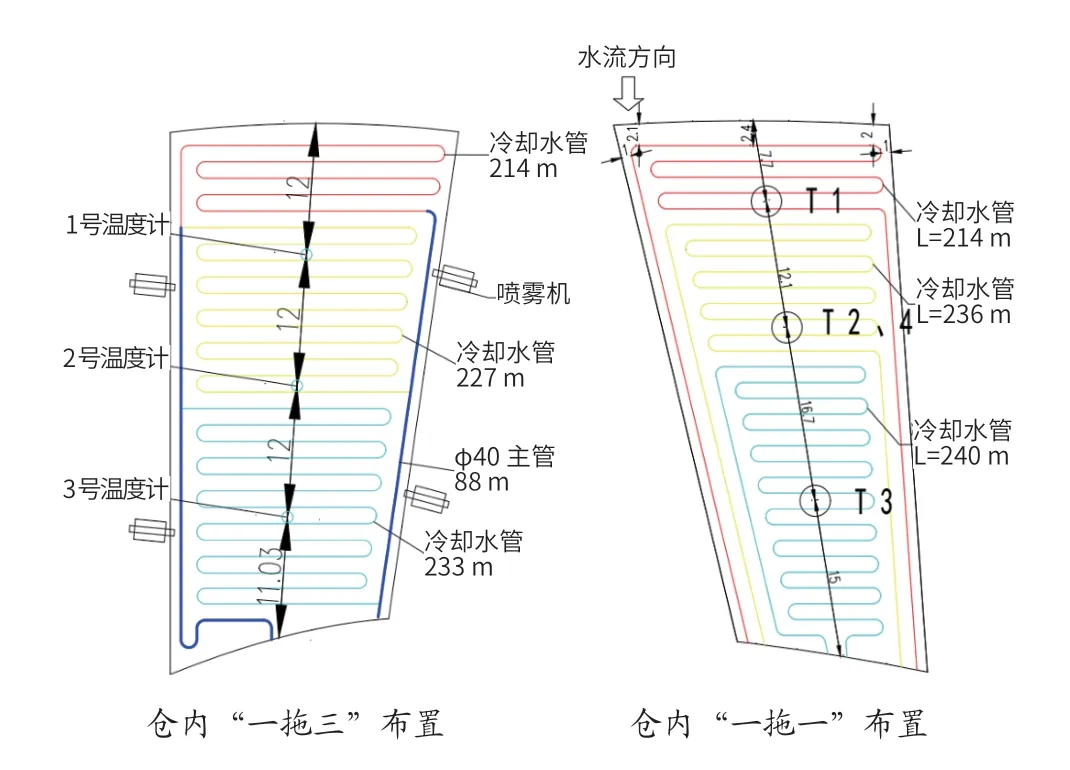

5.3 仓面冷却水管埋设

乌东德水电站主要采用 4.5m升层浇筑,部分基础约束区及中孔牛腿等部位采用 3m升层浇筑,陡坡尖角部位最大采用过 6m升层浇筑,为避免层间间歇期,超标局部采用 1.5m升层浇筑。仓内埋设高密度聚乙烯冷却水管进行通水冷却,蛇形冷却水管外径 Ф32mm,壁厚 2mm,间距 1.5m×1.5m(水平×竖向);仓面首坯层浇筑完毕后,铺设第一层冷却水管,以后每浇筑 1.5m铺设一层,采用 U 型卡固定;铺设后人工振捣埋入浇筑坯层面以下 10 cm处。根据不同升层高度,每仓铺设冷却水管 1~4 层,每层铺设 1~3 套,每套长度不超过 250m,施工前期部分仓号采用仓内“一拖三”方式铺设(见图 3)。由于仓内“一拖三”无法根据混凝土单点温度高低对每套冷却水管的通过流量进行个性化调节,造成混凝土单点温差过大的情况(2℃~5℃)。后期为了减小混凝土单点温差,全部采用仓内“一拖一”(见图 3);仓外可视混凝土单点温差及智能通水柜接口数量,灵活采取“一拖 N”的方式。

图3 仓面冷却水管布置形式

5.4 温度梯度控制

乌东德大坝灌区自下而上被划分为已灌区、拟灌区、一层同冷区、一层过渡区和盖重区。通过坝段的均衡上升及对各灌区通水阶段的转换控制,合理控制坝体温度梯度分布,控制上下相邻灌区之间的平均温差,且都≤6℃。同时,根据坝体内每个部位埋设的数字温度计所测混凝土单点温度情况,项目组对相应部位冷却水管采取了个性化、智能化的通水流量调控措施,以确保同层灌区内混凝土竖向及水平向的温度梯度均≤3℃。

5.5 智能通水策略

为保证混凝土内部均衡降温,获得平滑降温曲线,项目组在实施降温方案过程中坚持“小温差、慢冷却”方针,针对低热水泥混凝土采取“通断法”通水降温,并根据不同控制区制定相应的通水预警策略。为使得冷却水管在混凝土浇筑过程中损坏时能及时发现,从每套冷却水管埋设至收仓期间均要进行通水保压,收仓后的通水必须结合混凝土最高温度分区情况采用“通断法”通水。在最高温度 23 ℃ 控制区,混凝土温度达到或接近 20.5℃ 时开启通水,当收仓后 1d内混凝土温升至 20℃ 时,即可开启通水;在最高温度 25℃ 控制区,混凝土温度达到或接近 23℃ 时开启通水,若收仓后 2d内混凝土温升至 22℃时,即可开启通水;在最高温度 27℃ 控制区,混凝土温度达到或接近 25℃ 时开启通水,若收仓后 2d 内混凝土温升至 24℃,即可开启通水。在这一过程中,可根据降温需求通过远程调节流量大小进行个性化通水。根据多仓温控经验,初期通水水温为 14℃~16℃,通水流量约为 20 L/min,一般历时 18d即可以降至目标温度;中期通水水温为 10℃~12℃,通水流量约为 17 L/min,一般历时 22d即可降至目标温度;后期通水水温为 8℃~10℃,通水流量约为 15 L/min,一般历时 25d即可降至目标温度。

混凝土收仓后,根据最高温度控制值、日降幅要求(不超过 0.3℃/d~0.5℃/d),通水冷却时长、降温时段、控温时段进行温控曲线预设。

5.6 各阶段控温措施

各阶段混凝土温度降至目标温度后,即关闭通水转入控温阶段,控温过程中加强日查看,发现混凝土回温超目标温度范围 0.5℃ 时,即开启阀门进行小流量(5 L/min~8 L/min)的通水控温,水温与各阶段通水水温相同,再次达到目标温度范围后停止通水。

接缝灌浆后一个月内,当同一灌区混凝土平均温度回升 0.5℃~1℃ 时,采用 8℃~10℃ 水温、8 L/min~10 L/min 小流量通水进行控温;接缝灌浆完毕超过一个月后,不再进行控温。

6 存在问题及解决方案

现场应用过程中,偶尔会出现流量不显示、温度采集异常、通水不均、日降幅突变(超标或较小)等问题。针对具体问题,项目组先进行检查和分析,然后采取调控或改进措施,以减少类似问题的出现。

6.1 通水流量不显示

主要原因:手工阀门未开;制冷机组未供应冷却水;大部分通水柜内都存在漏水等情况导致现场流量计进水损坏;流量计由于现场水质,施工等原因造成异物堵塞。

对应的解决方案:开启手工阀门;开启制冷机组,以保证冷却水正常供应;所有通水柜内全部更换高防水流量计,以便更好地服务现场通水质量,从现场一段时间的运用情况来看,高防水流量计较普通流量计稳定性更高,损坏率大幅度降低;在原通水柜中加装过滤阀;针对现场部分流量计涡轮堵塞情况,后续智能通水柜全部采用超声波流量计,超声波流量计仪表流通通道未设置任何阻碍件,可有效避免管内出现因焊渣、热熔胶头而导致的管道堵塞现象,且无机械传动部件,不容易损坏。

6.2 温度计失效或数据采集异常、中断,日降幅突变

主要原因:现场受施工干扰或挤压,造成温度计、线缆损坏而失效;设备进水、断电、断网导致设备运行异常,导致温度数据采集异常、中断。

对应的解决方案:动态监测各支温度计数据采集情况,及时检查和维修设备,加强现场防护,提高作业人员保护意识;对于失效温度计,若具备补埋条件,则通过打孔补埋;若不具备补埋条件及数据异常,则通过同仓其他温度计读数进行分析,或通过闷温检查,复核混凝土内部温度;提高监测通水温度、流量频次,若发现通水流量与设定流量误差较大(过大或过小),应及时检查、调控。

6.3 通水不均

主要原因:某组管路流量数据采集异常;个别电磁阀电路板进水导致损坏,阀门失控。

对应的解决方案:后续智能通水柜全部采用电磁阀模块,电路更优化、集成度高、功耗低、可靠性高;合理规划设备安装位置,采取封闭、遮阳、防水措施进行保护,提高作业人员的维护意识。

7 智能通水的优点

经过长时间大量现场应用,智能化通水冷却主要具有以下优点。

(1)可移动查询、维护功能;可实时监控、调控,及时发现和处理异常情况,保证数据的准确性、持续性,达到“小温差、慢冷却”的效果,以降低混凝土温度应力。

(2)温度变化自动生成以时间为横轴、温度为纵轴的平滑曲线,便于实时查询,总结温变规律。

(3)温度变化曲线与通水冷却流量波线,可给人以直观的视觉效果,指导过程调控通水流量大小。

(4)更加高效、精准地按计划完成预定降温目标,节约资源、提高效益。

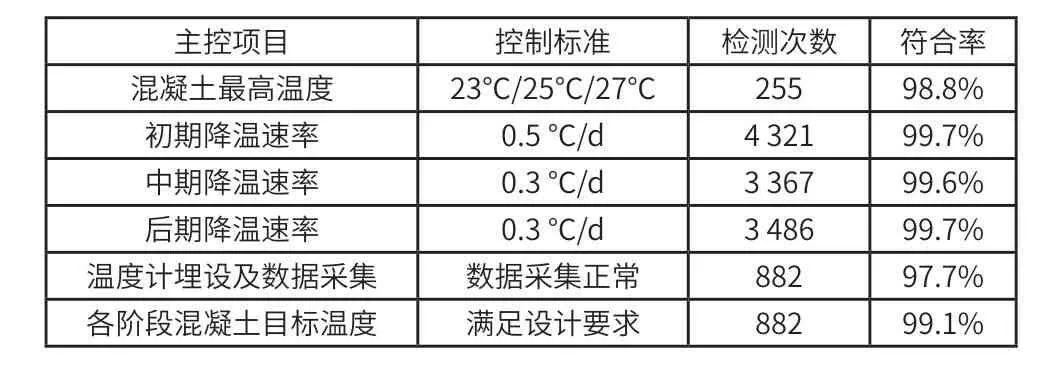

8 智能通水的效果

截至 2018年5月底,乌东德大坝混凝土共浇筑 259仓,浇筑最大坝高约为 130m,累计浇筑混凝土约为 93.49万m3,完成 7 个灌区共计 63m坝高的接缝灌浆施工。各仓通水冷却效果良好,各项温控指标均满足设计要求并从严控制,各阶段通水冷却降温目标均在计划时间前完成,各项温控指标符合率均达到 7.7% 以上,所浇筑大坝混凝土未发现裂缝,温控防裂效果显著,主要指标符合率统计结果如表 2 所示。

表2 大坝混凝土温控指标控制成果统计表(259仓)

9 结 语

智能通水冷却系统在乌东德大坝混凝土温控中得到全面应用,并不断得到改进和完善,其控制过程也逐渐平稳和智能化,硬件及软件系统也更加稳定可靠,适应性更强、精确度更高,更有益于温控效率的提高。智能通水冷却系统使大坝混凝土温控真正做到了个性化、精准化和智能化,其良好的温控效果为建设无裂缝高拱坝奠定了坚实的基础。随着该项技术趋于成熟,以及其他大坝智能建造项目的稳步推进,我国引领世界坝工技术发展的新时代即将到来。