凸度检测仪框架扭曲变形的校正处理

2020-06-11孟宇

孟 宇

(宝武装备智能科技有限公司, 上海 201900)

凸度检测仪是板材轧制检测产品质量的重要设备之一,由于原先经过数次板头大力碰撞后粗轧机测厚仪本体腰部已扭曲变形,上下对中已不在一个测量位置上,无法满足正常生产检测目的。为了最大限度降低厚板凸度检测仪购置成本,充分利用原有设备进行整修,恢复原有设备功能精度。

1 检测

1.1 现状

在生产过程中凸度检测仪被厚板多次撞击,凸度检测仪本体腰部已扭曲变形,上下中心线已不在一个测量位置上,设备已无法正常使用。经深度解体后发现,上下连接法兰处由于上下框架反向位置定位销未安装,M24 螺栓孔用M20 螺栓紧固,靠缩小螺栓直径弥补弯曲度。

1.2 测量方法

采用水平找正,中心垂直吊线法,即在车间地板找出水平焊接三块垫板,将凸度检测仪框架放在三块垫板上,加装定位销,将M20 螺栓全部更换M24螺栓恢复原状并对称均匀施力紧固到位,在凸度检测仪框架上部中心位置吊线测量测量上下中心偏差量(见图1),偏差量为36 mm。

图1 测量示意图(mm)

2 校正方案确定

校正:通过一定的外部能量作用,在不去除或添加材料的前提下,产生永久性反向变形,使变形工件的外形在容差许可的范围内,逼近设计外形或相应技术标准要求的成形操作。通常变形校正方法三种:

1)火焰校正。在工件弯曲的最高点区域内,用氧乙炔火焰进行点、线或三角加热,加热区材料因受热膨胀.体现为拉应力状态,工件两端向下弯曲,但立即浇水冷却,工件骤冷收缩,使工件两端上挠,而且上挠量超过加热时增加的弯曲度,超过部分就是校正量。它加工方便,但需要正确判断弯曲的位置和方向.加热的火焰要和弯曲方向一致。加热时间、加热区域和加热温度是保证热校正质量的关键。

2)热压校正。通过对工件反复加热、加压,根据产生塑性变形的反弹量,实现校正。它具有残余应力小.加载力小等优点,但加工时间较长,而且温度控制也较困难。

3)冷压校正。主要采用三点弯校加工方法,工件在冷态下产生塑性变形实现校正。它具有原理简单、实现容易、适用复杂零件等特点。

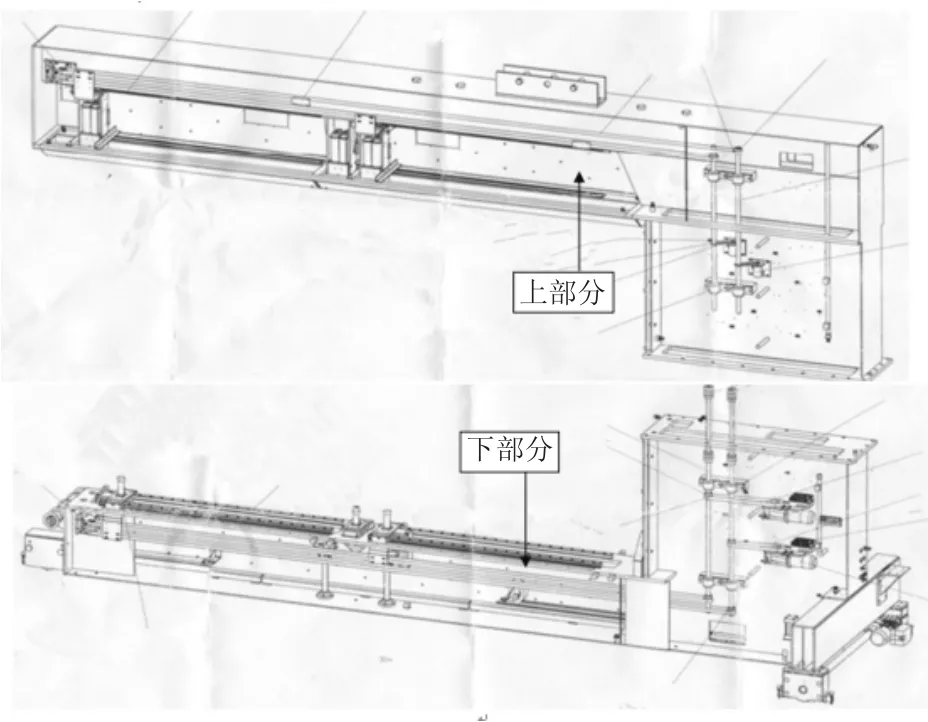

凸度检测仪框架结构(见下页图2 和图3),凸度检测仪框架外部有诸多的安装手孔,内部有支架、同步带、传动机构、固定装置、冷却管路、导向轨道、电缆等零部件,其材料也是多样化,如有化学材料、钢材、铜材等,不适宜上述1)、2)含有加热处理工艺的校正方法,只能用3)冷压校正方法。

3 校正施工方法

根据变形量计算算出支点位置、马桩扣设定位置及受力大小,用汽车吊和行车配合将凸度检测仪框架平放,垫上支撑柱,固定马桩扣,放置顶升液压缸(见下页图4)。

图2 凸度检测仪框架结构图

图3 凸度检测仪框架局部外形图

图4 凸度检测仪框架外形尺寸及校正支点、顶升点示意图(mm)

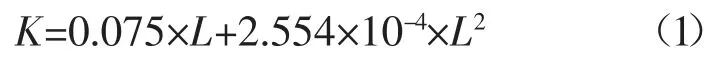

用液压缸顶升使标尺上升150 mm 时,并保压48 h,用超声波消除应力仪消除应力后,拆除马桩扣,将凸度检测仪框架竖立在原三块垫板上,测量上下中心偏差量为-17 mm,再用汽车吊和行车配合将凸度检测仪框架平放原位置,重新安装马桩扣,第二次用液压缸顶升使标尺上升230 mm 时,并保压48 h,用超声波消除应力仪消除应力后,拆除马桩扣,将凸度检测仪框架竖立在原三块垫板上,测量上下中心偏差量为+12 mm,再次用汽车吊和行车配合将凸度检测仪框架反向平放原位置,重新安装马桩扣,根据前两次顶升数据,推出近似计算公式:

式中:K 为校正偏移量,mm;L 为标尺偏移量,mm。

第三次根据上述公式计算,设定液压缸顶升使标尺上升115 mm,并保压48 h,用超声波消除应力仪消除应力后,拆除马桩扣,将凸度检测仪框架竖立在原三块垫板上,测量上下中心偏差量为0.4 mm,满足设计要求中心偏差±0.5 mm,圆满完成校正任务。

4 结语

凸度检测仪框架设备经本次整修后,上下框架中心偏差控制在±0.5 mm 之内;完成校正后测厚仪框架上配有的水套经0.5 MPa 水压测试无外渗漏;凸度检测仪框架上的同步带、同步轮等部件经检查基本完好。符合原技术要求,完全恢复原有设备功能精度,满足正常生产检测要求。另外,此整修校正方法也可用于其他类似C 型框架和大型结构件的整修校正,适应范围广阔,很有推广价值。