冷固球团生产线配加氧化铁皮的生产实践★

2020-06-11王少军蒋朝敏周朝刚杨建华王书桓周会琴

王少军,蒋朝敏,周朝刚,3,杨建华,王书桓,3,周会琴,王 崇

(1.首钢京唐钢铁联合有限责任公司炼钢部, 河北 唐山 063200;2.华北理工大学冶金与能源学院, 河北唐山 063210;3.唐山市特种冶金及材料制备重点实验室, 河北 唐山 063210)

氧化铁皮是由于炉气中的铁原子和氧原子通过铸坯表面向铸坯内部扩散产生的,其主要成分有Fe2O3、Fe3O4、FeO 及少量铁和其他杂质元素,氧化铁皮综合全铁质量分数高达70%左右,回收利用价值极高[1-6]。根据氧化铁皮的产生机理,其种类可以分为以下三种,一次氧化铁皮:在热轧、连铸板坯加热和保温过程中产生,温度一般为1 100 ℃~1 300 ℃;二次氧化铁皮:在粗轧过程中,热轧钢板表面将再次产生氧化铁皮;三次氧化铁皮:粗轧之后的热轧钢板将被精轧,在精轧过程中将在热轧钢板的表面再次产生氧化铁皮[7-9]。针对不同生产线产生的氧化铁皮,如何实现高效的利用对各钢铁企业来说都具有重要的意义[10]。例如吕凯辉通过调整炼钢厂氧化铁皮造渣料的加入方式和枪位控制,以及冶炼过程中的对比分析和优化,实现了氧化铁皮的高效利用[11]。

首钢京唐公司炼钢部产生的氧化铁皮一直由汽车运输到混匀料场,通过配加矿粉制作烧结矿回收利用。但是在实际生产过程中,氧化铁皮中含有较大颗粒钢铁废料影响到烧结机的正常运行,且由于混匀料场距离炼钢生产厂房距离远,在运输过程中经常有散落到路面的氧化铁皮,造成的扬尘影响厂区环境。为了更好得回收氧化铁皮,实现短流程、高效率的二次资源回收再利用,决定在冷固球团生产线以转炉一次灰为主原料,再配加一定比例的氧化铁皮,进行压球工艺实践,每年可以回收上万吨氧化铁皮,转炉后相当于每年节约上万吨烧结矿,这将大大降低炼钢工序的生产成本,同时也更加符合京唐公司循环经济的结构模式,创造了巨大的经济效益。

1 原料分析

氧化铁皮是铸机二冷水冲刷冷却铸坯表面后沉积在两座旋流井中的沉淀物,由天车抓出晾晒才能进行回收利用,图1 为氧化铁皮形貌图。

图1 氧化铁皮形貌图

在冷固球团生产线中的主原料转炉一次灰要配加一定比例的水进行消化后才能进行强制压球,因而首先要分析氧化铁皮的主要成分,以及后续实践过程对强制压球过程的影响,如下表1 所示为不同生产线的氧化铁皮中TFe 与水分的质量分数。

表1 氧化铁皮成分 %

如表1 所示,通过对不同生产线生产出来的氧化铁皮成分进行分析,并与转炉一次灰成分进行对比可知,氧化铁皮中TFe 和转炉一次灰中TFe 质量分数相差无几,氧化铁皮中水分的质量分数在2.20%~4.10%之间波动,可按照一定比例配加氧化铁皮并观察对冷固球团生产线配水工艺的影响。

2 配加氧化铁皮工艺实践

2.1 试验方案

对冷固球团生产线做基础设备改进,恢复添加氧化铁皮的天车,制作了氧化铁皮仓专用的防护筛子及相关设备,严格按照15%~20%的比例在冷固球团中添加氧化铁皮进行实践,其原料消化时间按照正常10~14 h 组织,原料配水和配胶可根据实验情况适当调整,尤其是配胶量目前按照5%~6%控制[12,13],如压球过程有变化可在实验过程适当调整胶量。

详细记录并对比实验过程中冷固球团在1 号皮带的抗压强度及成球质量分数和地仓粉末率,每天至少取两次以上的试样进行比对,同时记录好相关数据。

2.2 试验过程

2.2.1 成球率

从1 号皮带随机取两组试样,检验优化后的成球质量分数,并与普通皮带优化前成球质量分数对比。

经检测,两条皮带的成球的质量分数分别为64.81%和60.87%,平均成球质量分数相比优化前成球质量分数略有增加。

表2 随机取样成球质量分数对比表

2.2.2 湿球强度

从1 号皮带和普通皮带分别随机抽取10 个试样球,分别检验其强度,如表3。

表3 随机取样湿球强度对比表 N

根据上表3 可知,1 号皮带试验球平均强度为409 N/个(强度范围:250 N~490 N),普通球平均强度为 388 N/个(强度范围:210 N~500 N),与普通球相比,实验球平均强度提高了21 N/个。

2.2.3 湿球重量对比分析

再次从1 号皮带和普通皮带分别随机抽取10个试样,称取单个球的重量,如表4 所示。

根据上表4 可知,测得单个试验球平均质量为98.3 g(质量范围:73.6 g~120.4 g),单个普通球平均质量为 97.9 g(质量范围:76.4~121.6 g)。与普通球相比,实验球单个质量平均增加0.4 g。

表4 随机取样单球质量对比表 g

2.2.4 地仓小球粉末率

从地下料仓随机抽取19 个不同质量的样本,并分别测量各组中直径小于5 mm 球团的质量,由于其直径过小,不能直接用作冷固球团,因此将球团直径小于5 mm 的球团看作粉末,将返回造球机重新造球[14],测量结果如表5。

表5 地仓取样粉末率表

根据表5 数据,通过计算发现样本中平均粉末率为8.52%,且最高值为9.88%,完全满足粉末率小于10%以下的标准要求。

根据取得的样本的粉末率做直方图以及正态分布曲线(见图2),分析样本粉末率出现频率最多的区间。

图2 样品粉末率(%)直方图及正态分布曲线图

通过直方图与正态分布曲线可知,粉末率在[8.32%,8.82%]区间的出现次数最多,但是球团粉末率标准差为1.064,说明样本粉末率在一定范围内波动,没有稳定在某一范围内。

2.2.5 配加氧化铁皮工艺实践

1)试验过程随机抽取优化后前与优化后的冷固球团样本,并检测其成球率、湿球强度,发现对比于优化前,优化后的冷固球团性能均有提高,但湿球强度还有提高空间。

2)从地下料仓随机抽取配加氧化铁皮后的样本,通过测量,发现粉末率在6.32%~9.88%之间波动,较之前未配加氧化铁皮的粉末率9%~10%,结果有一定进步。

3)配加氧化铁皮后冷固球团粉末率和强度有了明显改善,但是在实验过程中观察冷固球团产品球粉末率不稳定,出现了时而波动的现象。

2.3 氧化铁皮对炼钢工艺造渣料加入量的影响

在现阶段的钢铁制造工艺中,造渣工艺是炼钢工艺至关重要的一步,直接影响到转炉冶炼过程中脱磷、脱硫等环节能否顺利高效的进行。

传统工艺中,转炉吹炼过程主要加入的造渣料有石灰、轻烧白云石、生白云石、烧结矿和萤石等。其中加入烧结矿的目的是增加炉渣中的氧化铁,避免吹炼过程“返干期”导致的磷高成分出格。对化铁皮采用电镜扫描得到的形貌图如图3 所示,由图3 可知,氧化铁皮中物质有比较明显的分区,白色区域的主要为FeO,浅黑色区域的Fe2O3,深黑色区域的为Fe3O4, 三者在氧化铁皮的电镜扫描形貌图中所占比例最大。

图3 不同倍数下氧化铁皮的电镜扫描图

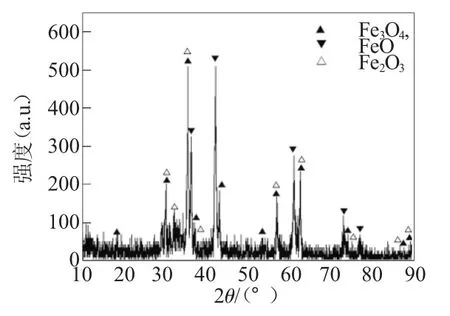

为了进一步确定氧化铁皮的物相结构,对其进行X 射线衍射分析,得到的XRD 分析图谱结果如图4 所示,观察图4 可知,氧化铁皮中Fe3O4、FeO、Fe2O3三种物质的峰值最高,说明Fe3O4、FeO、Fe2O3是氧化铁皮中最主要物质结构。

通过上述分析可知,氧化铁皮中TFe 的含量很高,在一定程度上可以代替烧结矿达到目标。且目前金属料短缺价格昂贵,为了实现转炉冶炼过程钢铁料消耗的成本降低,控制钢铁料消耗成本,转炉调整入炉金属料结构,酒钢碳钢薄板厂根据实际金属料供应情况,将以氧化铁皮为辅料的冷固球团可直接作为金属料加入炉内代替部分金属冷料,通过实践相关数据分析,钢铁料消耗减少,转炉冶炼成本得以降低。

图4 氧化铁皮成分XRD 分析图谱

2.4 经济效益

经过一系列改进和关键技术调整,每月产生的氧化铁皮可以全部配加到冷固球团生产线中,相当于月产提高1 100 t。目前烧结矿价格(不含税):1037.3 元/t,冷固球团价格(不含税):251.91 元/t,烧结矿 w(TFe)为 57%左右,冷固球团 w(TFe)为 61%左右,两者TFe 含量基本上相当,但价格相差785.39元/t。

按照使用氧化铁皮生产的冷固球团等量替代烧结矿计算,按照一年计算共计节约成本:1 100×12×785.39=1 036.71 万元

3 结论

1)按照一定比例配加氧化铁皮应用在冷固球团生产线上,将配加氧化铁皮后冷固球团的成球率、湿球强度、湿球重量、地仓粉末率与配加氧化铁皮前球团相对比,发现实验结果可行,成品球技术指标符合转炉入炉炉料要求。

2)利用氧化铁皮颗粒大、硬度高和含铁量高等特点充当冷固球团生产线中的骨料,在提高冷固球团的成球率、湿球强度和增加湿球重量以及降低球团粉末率的基础上,实现了钢铁废料二次资源的循环利用,并且缩短了运输流程,改善了厂区环境。

3)通过电镜扫描以及XRD 图谱分析可知,以氧化铁皮为辅料的冷固球团可直接作为金属料加入炉内代替部分金属冷料,钢铁料消耗减少,转炉冶炼成本降低。

4)以氧化铁皮生产的冷固球团代替烧结矿,实现了氧化铁皮再返回到转炉冶炼过程,带来了巨大的经济效益,一年可节约成本高达1 036.71 万元。