圆坯连铸快换中包工艺实践

2020-06-11刘欢

刘 欢

(太钢炼钢一厂碳钢连铸作业区, 山西 太原 030003)

在连铸生产中,中间包快换技术可以有效缩短连铸机待机时间,提高生产效率,节约能源和物料消耗,降低生产成本,然而实现中间包快换作业却有着严格的技术和操作要求。太钢炼钢一厂圆坯连铸车间在Ф390 mm 断面实现了快换中间包作业,有力释放了生产线产能。

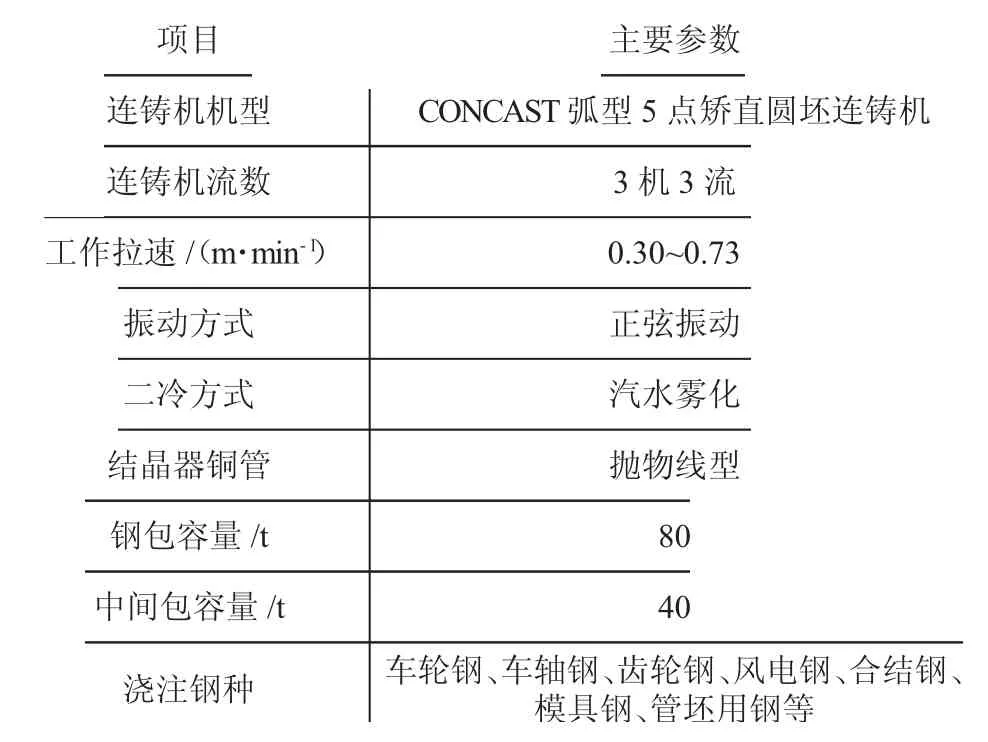

1 连铸机的主要参数

连铸机的主要设备和工艺参数见表1。

表1 连铸机的主要设备和工艺参数

2 快换中间包的准备

2.1 工器具准备

准备Ф390 mm 快换连接件3 个,每流1 个,确认连接件干燥;准备快换连接件挂钩6 个,每流2个,在将快换连接件放入结晶器钢水时,由两名作业人员各使用1 个挂钩钩住连接件配合放入,防止钢水翻腾烫伤手;准备直径10 mm、长度500 mm 的钢筋棒30 根,每流10 根;准备好捞渣、挑渣圈工具,准备好撬棍、钢钎。

2.2 条件确认

主要包括中间包及中间包车的准备、钢水温度及上钢节点确认。

2.2.1 中间包及中间包车的准备

1)确认备用中间包车横移、升降、行走正常;确认备用中间包车运行轨道上无杂物,铁鞋取出,确保中间包车运行畅通;确认开闭器动作灵活无卡阻。

2)烘烤前,确认中间包内无杂物,包盖、包壁、挡墙和挡坝无裂缝,耐火材料无脱落。

3)备用中间包要严格按3+1+1+1 的烘烤模式进行烘烤,即微火3 h、小火1 h、中火1 h、大火1 h。在新中间包的第1 炉钢水进VD 后改大火烘烤,烘烤水口时要求中间包温度不小于1 100 ℃,中间包烘烤终点温度不小于1 200 ℃。

2.2.2 钢水温度及上钢节点确认

1)由于快换中间包作业最后一炉需要尽量避免结瘤冻钢情况,旧中间包最后一炉大包到站温度按正常温度+5 ℃控制;新中间包第一炉钢水从到站到开浇等待时间较长,需补充等待期间的钢水温降,新中间包第一炉大包到站温度按正常温度+10 ℃控制。

2)旧中间包余30 t 钢水时,新中间包第一炉钢水在精炼挂包出钢,旧中间包余12 t 钢水时激活快换程序,视情况在旧中间包余6~8 t 时旧中间包停浇,开始快换作业。钢水等待铸机时间控制在15 min以内,快换过程(旧中间包停浇到新中间包开浇)控制在5~6 min。

3)由调度协调组织,新中间包第一炉钢包使用正常周转和包况良好的红包,提高钢包钢水降温的可控性。

3 操作要点与注意事项

3.1 操作要点

1)旧中间包余钢12 t 时按下快换中间包(FLY TUNDISH)按钮,激活换包程序,快换中间包指示红灯常亮。如果出现中间包大于12 t 某一流结瘤停浇的情况,则应立即按下快换中间包(FLY TUNDISH)按钮,同时组织人员验新中间包塞棒开闭是否灵活以及啃量大小是否合适,提前组织快换中间包。

2)旧中间包余钢6~8 t 时,按下MOP 箱上“STOPPER CLOSE”按钮,关闭塞棒,旧中间包走车。如果塞棒无法关死铸流,应立刻启动事故闸板,打断整体水口。注意:从旧中间包走车到换包完成,保证MOP 箱上铸流模式一直在“浇铸”(CASTING MODE)模式上。

3)保持黑渣操作,旧中间包走车后,中包工使用工具将钢液面渣圈挑出,然后使用手持挂钩将连接件快速放入结晶器内,连接件上沿高出结晶器液面100 mm,保持不动,插入钢筋棒,钢筋棒钩头外沿不超过连接件本体圆圈外沿,防止钩头划伤结晶器。确认连接件和钢液凝固在一起后方可放手。严禁搅动结晶器液面,防止结壳。

4)待连接件和钢液凝固后中包工操作手操器将铸坯向下点动,连接件上沿距水缝400 mm 处停止,操作时特别注意点动连接件位置不能太靠下,防止铸坯和结晶器铜管之间缝隙过大。

5)旧中间包余钢12 t 时验新中间包。新中间包验包完成后开到浇铸位,盖板及行走路线上有人或其它障碍物时严禁开动中间包车。

6)主控工确认所有开浇条件具备后,机长再次按下快换中间包(FLY TUNDISH)键,指示红灯灭,快换中间包程序解除。

7)当浇铸长度大于4 m 后,作业长安排专人在二冷室东西两侧门外观察铸坯连接处连接情况。在铸坯连接处进入第一组拉矫机前,作业长安排专人观察铸坯连接处,如果铸坯连接处有翘起,铸坯连接处进入第一组拉矫机前将拉矫机手动抬到最高位,待铸坯连接处进入第一组拉矫机后再手动压下第一组拉矫机。后续拉矫机按相同程序操作直到铸坯连接处出最后一组拉矫机。

8)铸坯连接处到达火切机下方时,切割班长注意观察切割位置,连接处后700~900 mm 处采用半自动切割方式割断,后续使用全自动切割方式正常切割。

3.2 注意事项

1)整个快换中包过程,各流MOP 操作盘模式必须都在“CASTING MODE”模式,不能切换到其他模式。旧中包余钢12 t 时,机长激活快换中包程序;新中包标定完液控系统,主控工确认开浇条件无异常后,机长才能解除快换中包程序按钮。

2)连接件插好后,点动连接件至距上水缝400 mm处,位置不要过高,位置过高会影响后续液位标定操作,位置过低可能造成开浇漏钢。

3)Ф390 mm 断面快换中包前,主控工必须将起步拉速降低至0.30 m/min,快换中包结束后调整为正常值。铸坯连接处未出结晶器前(浇铸长度小于1 000 mm),Ф390 mm 断面拉速0.30 m/min,确认铸坯连接处出结晶器后(浇铸长度大于1 000 mm),方可按规程提高拉速。

4)整个快换中包作业过程应控制在5~6 min,最长不超过10 min。

5 结语

太钢炼钢一厂圆坯连铸机中间包快换技术的应用,使连浇炉数由最初的11 炉/浇次提高至22 炉/浇次,并总结形成了相对成熟的工艺操作制度。减少了铸机的停浇次数,减少开浇原材料的浪费,可以根据钢水条件和生产节奏合理的进行控制更换中包,减少了生产事故的产生,实现了产能和效益的最大化。