DOE 试验设计在量化高炉炉温控制中的应用

2020-06-11曹建学

曹建学

(河钢集团宣钢公司炼铁厂, 河北 宣化 075100)

高炉操作者都有深切的体会,顺行是高炉正常操作的前提,而在正常原料条件下,炉温稳定可以说又是顺行的基础[1]。由于高炉生产过程复杂,测量困难,一般都是通过铁水的硅含量来间接获得对炉温的评价,但由于铁水硅含量的测量往往都在出铁后才能进行,在时间上滞后很大,因此,如何对铁水[Si]含量进行量化控制,对稳定高炉生产及强化冶炼意义重大。

目前大多数钢企炉温的控制全凭工长的经验积累, 如利用下料情况、顶温变化、风口工作状况及渣铁流动、温度及成分变化等信息,对炉况作出大概的判断, 并采用相应的措施,很少有人对这些动作的效果进行过真正的量化处理[2],基于高炉专家智能控制系统由于成本及操作水平要求高等因素,应用企业较少。DOE 试验设计作为六西格玛众多方法工具当中的一种,能够快速寻找最优解的方法,减少盲目试验次数,大幅度减少试验成本和时间[3-5]。在炉温控制上引入DOE 试验设计,建立炉温量化控制模型,无成本投入且应用方便,在生产实践中具有重要的指导意义。

1 应用DOE 试验设计方法量化高炉炉温控制技术

1.1 DOE 试验因子确定

通过头脑风暴法,利用鱼骨图从原燃料质量、入炉控制、炉内参数、喷吹控制等多个方面对铁水[Si]含量的变化进行分析,对所有可能影响[Si]的因素进行筛选,并进行相关性分析和失效矩阵分析,从而得到影响[Si]的主要因素,包括热风温度,富氧量、透气性指数,小时料速,铁水温度和燃料比。以这六关键根本原因作为试验因子,做DOE 试验,在试验的同时保证其它工艺条件的相对稳定。

2.2 创建因子设计

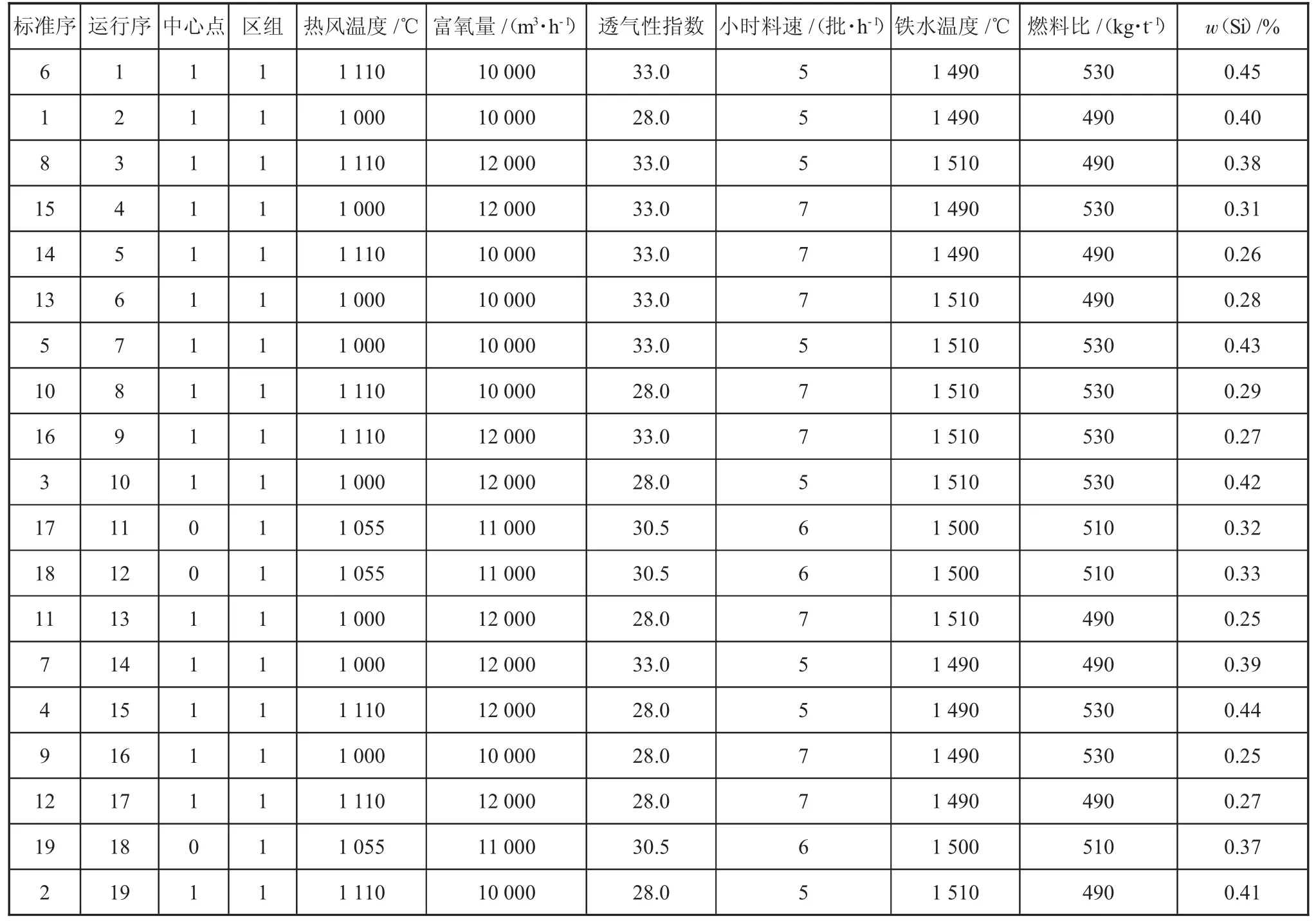

因试验在生产过程中进行,故采用2 水平6因子1/4 部分试验,且试验不重复,以减少对炉况的影响,加3 次中心点实验,总共执行19 组试验,每组试验一天,用19 d 完成。试验因子水平设计如表1。

表1 DOE 因子水平设计表

试验因子水平均按照近期炉况特征及各项操作指标最大变化范围等因素综合考虑选取。若期间炉况出现波动,立即终止实验。

2.3 DOE 试验结果

2017 年5 月3 日至4 月22 日在2 号高炉顺利完成了试验,试验中及试验后炉况未出现波动,现场工艺参数转换及试验结果见下页表2。

2.4 DOE 试验模型

经过DOE 试验分析,得出[Si]以未编码单位表示的回归方程,即[Si]量化控制模型如下:

w([Si])=-1.71+0.001 986×热风温度+0.06 81×透气性指数-0.071 25×小时料速+0.000 688 ×燃料比-0.000 064×热风温度×透气性指数

在该模型中,热风温度、透气性指数为实时显示值,小时料速及燃料比为当前小时高炉作业日志实际记录值,将四个变量代入回归方程,即可算出w[Si],起到了量化控制[Si]的效果,从而使工长能够提前6~9 h 即可较为准确地掌握铁水[Si]含量。

表2 现场工艺参数转换及试验结果表

3 应用效果

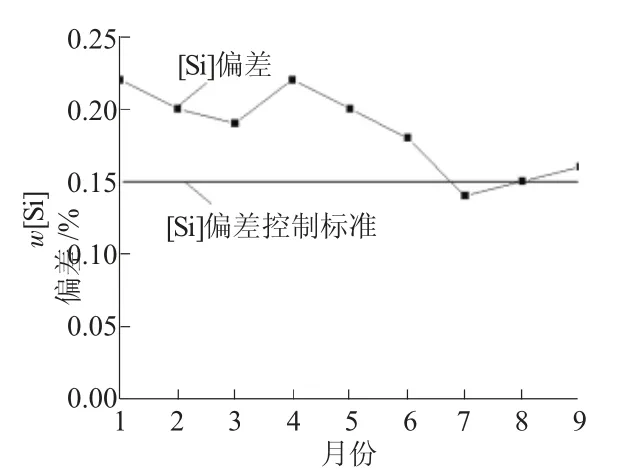

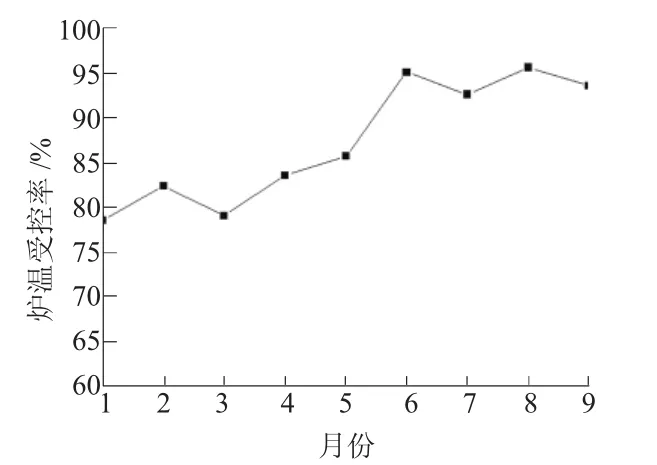

2017 年6 月开始采取此量化操作模型后,[Si]偏差较之前有了明显的下降,如图1 所示,高炉炉温受控率由85%提高至95%左右,如下页图2 所示,为高炉长期稳定顺行和提高生铁质量起到了积极的作用。

图1 宣钢2 号高炉[Si]偏差变化趋势

4 结语

以现场生产数据为基础,应用DOE 试验设计提供的多变量处理技术,找出高炉铁水[Si]含量的关键影响因子并建立模型,将相关模型应用于实际操作,能够较为准确地判断炉温变化趋势,为高炉操作者提供了一种量化高炉炉温控制的新方法。

图2 宣钢2 号高炉炉温受控率变化趋势