薄规格双抗海底管线钢L450MOS 的生产实践

2020-06-11曲之国杨志强张广凤刘振华

曲之国, 杨志强, 王 川, 张广凤, 刘振华

(五矿营口中板有限责任公司钢铁研究发展处, 辽宁 营口 115000)

近几年,随着我们海洋油气开发及工程建设的日益增加,我国海底管线用钢的开发呈现快速发展趋势,特别是深海管线用的大壁厚高强管线钢开发取得了长足的进步[1-2]。与陆地管线钢相比,海底管线钢在要求横向性能的基础上,还需要良好的纵向拉伸性能、抗低温撕裂能力及抗酸性能等[3-5]。而对于采用宽厚板轧机生产薄规格高钢级双抗海底管线钢,由于轧制过程温降较快,难以采用严格的TMCP工艺生产,导致性能难以全部满足海底管线钢的要求,特别是低温CTOD 和抗酸性能易出现不和[6-8]。

本文结合五矿营口中板有限责任公司(以下简称营钢)5 m 宽厚板线生产11.1 mm L450MOS 的实际经验,该L450MOS 海底管线钢除横、纵向强度要求满足标准外,要求-20 ℃夏比冲击功≥120 J,-20 ℃DWTT 剪切面积≥85%,按照BS 7448 标准检验-10 ℃CTOD 特征值≥0.2 mm,按照NACE TM0284 标准A 溶液检验抗HIC 性能,要求单截面:CLR≤15%;CTR≤5%;CSR≤2%,按照NACE TM0177 标准A 溶液检验抗SSCC 性能,加载应力为实际屈服强度(AYS)的80%,拉伸表面无裂纹。着重介绍了薄规格双抗海底管线钢L450MOS 控制要点,为今后同类产品的生产提供借鉴。

1 工艺设计

双抗海底管线钢L450MOS 工艺路径包括:铁水预处理—转炉冶炼—LF 炉外精炼—RH 炉真空处理—连铸—5 m 宽厚板轧制。通过炉外精炼及真空处理精确控制成分,保证各类夹杂物分别≤2.0 级;通过连铸二冷电磁搅拌和轻压下的使用,使铸坯宏观偏析≤C 类1.0 级;通过5 m 宽厚板轧机轧制及轧后水冷实现对钢板组织类型的控制。

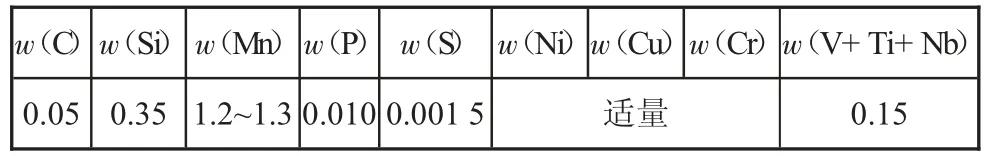

在成分设计上,采用超低碳、低锰设计;P、S 及气体含量应尽可能控制较低的水平;添加铌、钒,通过析出强化弥补强度不足;通过Cu、Ni、Cr 等合金元素的添加,一方面弥补C、Mn 偏低导致强度不足问题,另一方面,Cu、Ni、Cr 有益于耐蚀性能的提高。具体设计范围见表1。

表1 L450MOS 化学成分要求 %

在轧制工艺设计上,钢坯加热温度控制在1 190~1 210 ℃,避免奥氏体过分长大。由于规格偏薄,精轧后至水冷前温降快,入水前易出现先共析铁素体,导致组织不均匀,甚至出现严重的带状组织,对抗酸性能产生不利影响。因此轧制中以保证入水温度为核心,控制较高的终轧温度,轧后配合较高的冷却速率及低的终冷温度以控制相变组织。具体工艺设计见表2。

表2 轧制工艺设计

2 生产工艺控制

2.1 冶炼工艺控制

实际生产采用120 t 转炉冶炼,转炉铁水装入量111~118 t,废钢加入量8.1~8.2 t,保证入炉铁水w(P)≤0.110%、w(S)≤0.010%。转炉采用双渣法操作,出钢按w(C)≤0.03%、w(P)≤0.007%、w(S)≤0.010%控制,点吹后搅拌40~50 s 出钢。LF 精炼采用白灰(≥2 000 kg)、萤石(≥140 kg)、铝粒造渣,精炼加热时间≥25 min,控制回P 及脱S 效果,出站w(P)≤0.010%,w(S)≤0.0012%。RH 处理极限真空度控制≤5 Pa,高真空保压时间≥15 min,出站喂纯钙线300 m,静吹时间≥10 min。连铸浇注使用低碳钢专用保护渣,恒定拉速,过热度控制15~20 ℃,投入电磁搅拌和凝固末端轻压下。实际冶炼结果见表3。

表3 L450MOS 实际冶炼结果

2.2 轧制工艺控制

实际生产加热炉均热段设定1 200 ℃,坯料总在炉时间280~350 min。粗轧展宽后单道次压下率≥20%,精轧单道次压下率≥12%,终轧890~920 ℃,精轧奇道次入水,整板开冷温度780~830 ℃,终冷温度470~550 ℃,实际冷速≥25 K/s。

3 结果及分析

3.1 钢板性能情况

3.1.1 力学性能

现场工业试验并取样检验力学性能,具体见表4。从表中可见,生产钢板屈服强度≥495 MPa,抗拉强度≥595 MPa,-20 ℃冲击均值(7.5 mm 试样)≥222 J,-20 ℃DWTT 剪切面积100%,各项力学性能均满足L450MOS 的标准要求并有较大余量。

表4 钢板力学性能

根据海底管线钢的要求,除钢板横向拉伸性能外,纵向拉伸性能也应同时满足要求。取样进行横、纵向拉伸性能对比及不同位置强度对比,具体见图1。可见,钢板纵向强度性能较横向偏低,但符合标准要求,且与横向强度别在20 MPa 以内,钢板各向异性控制较好;轧制母板头、中、尾不同位置强度均匀性良好,检验结果显示强度差在10 MPa 以内。

图1 不同位置强度不对比

3.1.2 金相组织及应用性能检验

检验钢板组织为均匀针状铁素体形貌,晶粒度10级,带状组织1.0~2.0 级。可见通过轧制温度及ACC冷却工艺控制,可以避免超低碳钢入水前易出现先共析铁素体,导致组织不均匀的现象,提升组织均匀性。钢板厚度1/4 位置典型组织及带状情况见图2。

图2 L450MOS 的显微组织

按炉分别取钢板宽度1/4 和1/2 位置试样进行了抗HIC 性能检验,共计进行4 炉,8 批次检验,试样截面CLR、CTR、CSR 指标全部为0;按规格进行了抗SSCC 性能检验,拉伸表面无SSC 裂纹,表明生产的L450MOS 满足抗酸性能要求。

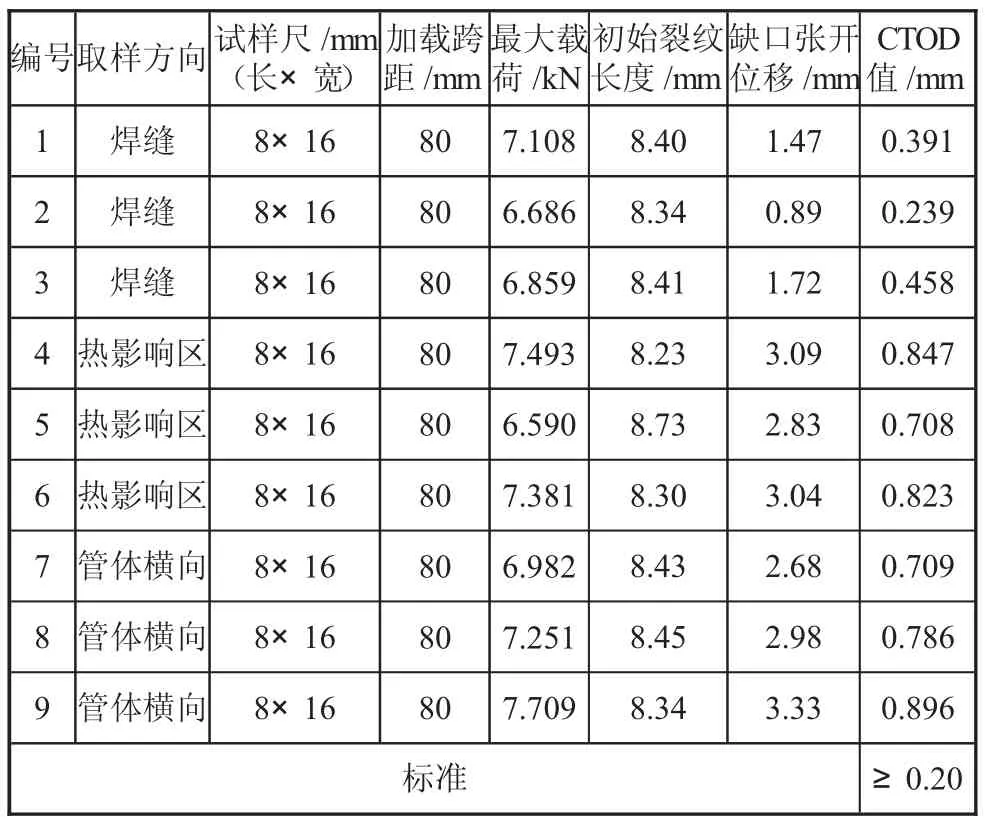

按BS7448 标准取横向裂纹尖端张开位移试样,试验温度为-10 ℃,具体检验结果见表5。

表5 钢板CTOD 试验结果

可见,在-10 ℃下L450MOS 海底管线钢板横向CTOD 特征值为0.628~0.654 mm,远优于DNV-OSF101—2005《海底管线系统》中提出的CTOD 特征值δm≥0.20 的指标要求,表明钢板具有良好的抗断裂性能。

3.2 制管后性能情况

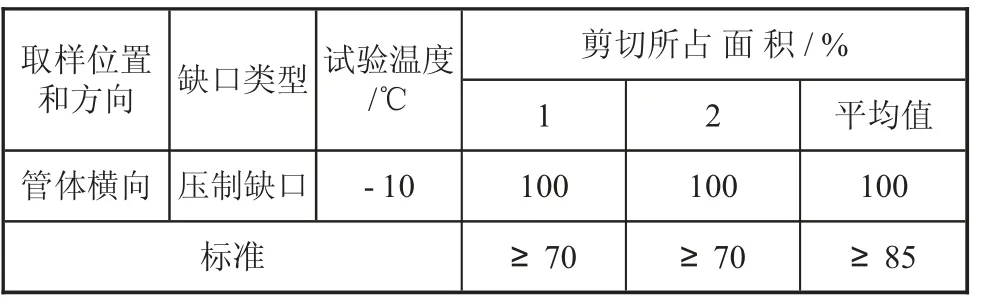

L450MOS 钢板在某钢管厂进行JCOE 制管,制管后抽检部分钢管力学性能,其中抽检钢管屈服强度较钢板原始屈服强度提高约35~50 MPa,抗拉强度提高约22~32 MPa,制管后的强度性能及DWTT性能均满足L450MOS 钢管供货要求,且具有一定余量。具体检验结果见表6、7。

表6 钢管强度性能试验结果

表7 管体DWTT 性能

对钢管焊缝、热影响区、管体等不同部位取样进行低温冲击及CTOD 试验,结果全部满足标准要求。具体结果除焊缝位置数值稍低外,其余位置均具有较大富裕量,具体检验结果见表8、9。检验不同部位试样HIC 和SSCC 性能也全部合格。

表8 钢管冲击韧性试验结果

4 结论

1)通过合理的工艺设计,成功试制开发了薄规格双抗L450MOS 海底管线钢,试验结果屈服强度≥495 MPa,抗拉强度≥595 MPa,-20 ℃CVN 均值(7.5 mm)≥222 J,-20 ℃DWTT≥89%,HIC 各项指标均为0,-10 ℃CTOD 特征值≥0.6 mm。表明研制的L450MOS 钢板具有优良的强塑性、低温韧性、断裂韧性及耐腐蚀性能。

表9 钢管CTOD 试验结果

2)针对薄规格易出现先共析铁素体的问题,采用以保证入水温度为核心的轧制控制策略,可以有效提高组织均匀性,提升钢板韧性及抗酸性能。

3)批量生产的钢板经JCOE 制管后综合性能优良,焊管的焊缝、热影响区、管体母材的冲击韧性及CTOD 性能均具有较大富裕量,抗酸性能合格,满足钢管项目使用要求。