稀土电解槽三维电场耦合数值模拟研究

2020-06-11刘兴志

刘 雨, 于 兵, 侯 磊, 刘兴志

(1.包头瑞鑫稀土金属材料股份有限公司, 内蒙古 包头 014030;2.包头稀土研究院, 内蒙古 包头 014030)

因为稀土金属以及化合物在物理与化学性质上具备着较为突出的特征,逐渐开始为社会各个专业领域广泛使用,已经成为现在至为关键的化学原材料之一。近年来,随着稀土功能材料、钢铁和有色金属合金材料等领域的高速发展,对稀土金属及合金的需求量日益增加。稀土金属及合金已经发展成为社会日常工作、生活中不可或缺的功能性原材料,特别是钕铁硼永磁体研发出来之后,社会各行各业对金属钕的需求量也变得庞大起来,这就推动了稀土金属生产设施以及工艺流程的不断完善与进步。目前生产稀土金属、合金的主流方法有熔盐电解法和还原法,熔盐电解法适用于生产熔点低、蒸气压低的轻稀土金属或合金[a-d]。而重稀土金属大多数情况下会采取金属热还原制取法。相比较而言,熔盐电解法比金属热还原法经济成本低,时空产率高、可连续生产、有利于扩大生产规模。所以,有统计显示我国稀土金属及其合金产品中采用熔盐电解法生产的产品占95%以上[1-5]。而随着各种新型稀土材料逐渐研发和推广,社会对稀土金属以及其合金产品的需求量会日益增加,下游客户对稀土金属产品的标准要求遂也逐渐提高,期望价格降低,所以迫切需要完善稀土金属冶炼的制作技艺与有关设施,在降低生产成本,提高生产效率的前提条件下,降低产品损耗,提高资源使用效率,实现资源和环境之间的可持续性发展。

1 稀土电解槽三维电场耦合数值模拟方法

1.1 电场边界条件以及网格划分

关于模拟过程中电解槽三维电场的边界条件设定,需要满足以下条件:首先,将阴极电位作为基础电位,定义为0 V,电流设为-220 A;其次,阳极电流初步设定为220 A(实测数据);最后,坩埚附近皆视为绝缘体,表面电流密度设为零;文采取plane290单元格对稀土电解槽三维电场进行综合模拟,分别将基本属性电极、熔体材料定位,用基础四边形划分网格,对于上插式稀土电解槽共设789 个单元,2 498个工作节点,对于全埋式稀土电解槽共设981 个单元,3 091 个工作节点,电解质表面温度度场为第一类边界条件,换句话说,边界上需要固定温度值。将电解质和坩埚周围材质接触到的物体,根据第二类边界条件,取电解槽表面散热流基础密度118.3 W/m2。

1.2 稀土电解槽热平衡的计算

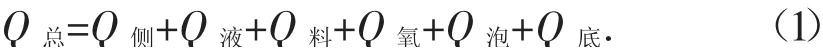

稀土电解槽的对外散热主要方式就是对流散热以及热辐射,其热量支出主要有:电解槽外侧钢板的外部散热Q侧、电解质熔盐表面散热Q液、电解原料吸收热量Q料、电解稀土氧化物需要的热量Q氧、电解槽上方钢板散热Q钢、电解过程中产出的气泡带走熔盐需要的热量Q泡、电解槽下方向外界地面释放的热量Q底,其中需要重点计算的是前两项,即Q侧与Q液,是物体表的实际面发射率,换句话说就是黑度,其大小介于0~1 之间,Cb是黑体辐射的基本系数,取值为Cb=5.67 W(m2·K)。

总支出热量表达式为:

计算Q侧:

侧面钢板的对流换能系数:

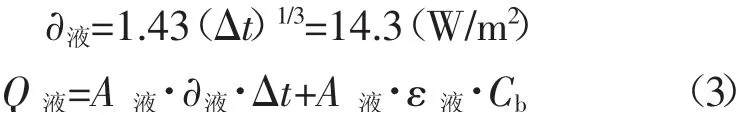

计算Q液:

式中:A液为液体表面积;Δt为温差;L为长度;ε侧为物体表面的黑度。

最终根据上述公式得出Q总,即稀土电解槽热平衡总需能量。

1.3 不同极间距下电场的耦合

有关不同极间距对5kANd 稀土电解槽三维电场的耦合,本文需要选择极间距分别是50 mm,70 mm,90 mm 这三种情况进行耦合数值的模拟,在明确了Nd 稀土电解槽在不同极间距之下的模型以后,需要采取COMSOLE 软件进行有限元的模拟,伴随电解槽电场分析过程的进行,阳极持续损耗,其厚度也随之降低,这就和生产过程中电解后期阳极氧化逐渐稀薄完全一样。从电解前期至最后,电解槽内的电压持续升高,其原因大概是由于随着阳极损耗,极间距逐渐增加,阳极电流之间的密度随之加高,遂导致电解槽内电压持续升高。如此一来导致在工作电流不改变的状况之下,单位时间内熔盐的发热量得到持续增加,在电解后期需要立即降低工作电流以便正常维持电解温度槽内电压和发热量之间的正比例关系,这样才会让大量的电能继续投入到加热过程中,这样不仅仅会节约电能,还会让电解槽得到降温,有利于提高电解效率。

2 结语

本文对稀土电解槽三维电场耦合数值模拟进行分析,依托稀土电解槽三的工作机制,根据电场耦合前后的对比,实现本文设计。希望本文的研究能够为稀土电解槽三维电场耦合数值模拟的相关研究提供方法论上的指导。