在轨组装空间结构面向主动控制的动力学建模1)

2020-06-10王恩美邬树楠吴志刚

王恩美 邬树楠 吴志刚

∗(大连理工大学航空航天学院,大连 116024)

†(大连理工大学工业装备结构分析国家重点实验室,大连 116024)

引言

随着太空任务需求和空间技术的迅速发展,超大超轻的航天器应用前景越来越广泛[1-2],如用于深空探测的太阳帆航天器[3-4],电子侦察卫星上搭载的大型可展开天线[5],以及空间太阳能电站[6-7],等等.受限于运载火箭的单次运载能力,目前超大型空间结构系统最有前景的构建方式之一是将结构设计为若干个组装模块[8-9],经过多次发射入轨,再通过在轨组装来完成[10].随着空间机器人技术[11]的不断发展,在轨组装技术在未来超大型空间结构的构建中将发挥更大的潜力.

以在轨组装的方式构建空间结构,涉及到各组装模块的运输、装配,航天器的姿态调整和组装结构整体的稳定保持等诸多动力学与控制问题[12],这些问题已经得到国内外学者的密切关注.文献[13]研究了多个航天器的共同组装问题,建立带有挠性附件的航天器动力学模型,结合输出一致控制器以及结构振动控制器,实现组装的同时,避免了航天器运动过程中的碰撞问题以及挠性附件的振动; 文献[14-15]研究了机械臂在抓取与搬运目标飞行器过程中的运动路径规划以及结构振动控制问题;文献[16]讨论了机器人在轨捕获过程中避免关节冲击破坏的避撞柔顺控制问题,基于系统动量守恒关系、闭链系统位置与速度几何约束关系,建立捕获操作后空间机器人与被捕获卫星闭链混合体系统综合动力学方程,等等.上述工作主要针对在轨搬运过程中空间机器人与所搬运模块的动力学建模与控制问题.文献[17]针对在轨组装过程中的动力学问题,以组装过程中卫星基体的姿态振动最小为目标,开展了空间天线结构的最优组装路径研究,建立了当前天线模块组装冲击力对卫星基体姿态干扰的模型.而由于组装任务受诸多空间环境摄动和结构碰撞等扰动的影响[18-19],在轨组装过程中空间结构整体的动力学建模与主动控制同样非常重要[20-21].该过程中空间结构整体尺寸和质量逐渐增长,几何构型、惯量以及动力学特性都在逐渐变化,且是随着模块逐个组装上去而发生的离散型变化; 特别是以柔性结构为主体的空间结构,模块结构的柔性特点明显,在轨组装过程中整体结构的柔性越来越大,通常需要建立较高维度的模型以保证精度[22];此外,随着组装过程中空间结构尺寸的逐渐增长,用于结构主动控制的作动器/传感器的数量、以及控制系统的数据存储量和计算量也是逐渐增长的,传统集中式主动控制策略的适用性也面临着巨大的挑战.基于上述考虑,中心刚体加柔性附件的不变动力学模型将不再适用,需要建立新的模型来准确描述在轨组装过程中空间结构的离散渐变动力学特性[23]并适用于后续控制系统的设计.

分散式控制策略[24]是一种将大系统控制问题拆解为若干个子系统独立控制问题的策略,近年来以其低复杂度、高可靠性的优势,已经在大型空间结构的主动控制领域得以广泛应用.文献[25-27]为实现大型空间结构的主动控制,在建立整体结构的动力学模型后,再基于模态坐标下彼此独立的动力学模型提出分散式控制器; 文献[28] 按结构的组成部分将大型空间结构分解为多个子结构,基于子结构的动力学模型设计分散式控制器,实现了整体结构的主动控制.在分散式控制策略的基础上,分布式控制策略[29]在大型空间结构的主动控制领域也有相关应用.与前者的区别在于,在设计子系统控制器时分布式控制策略会考虑子系统周边一定范围内的测量信息,并设置控制器之间信息交互以构成分布式协同控制网络,可进一步提高控制系统的可靠性与容错性.文献[30]将大型太阳能帆板分解为多个重叠子结构,基于子结构的动力学模型以及周边测量信息提出分布式最优协同控制器,实现了帆板的主动振动控制.分布式控制策略还被用于大型光学望远镜的主动型面调整[31].但是,上述工作的研究对象均为已完成在轨构建的不变空间结构,与在轨搬运过程类似,建立这个阶段的空间结构动力学模型也不需要考虑其动力学特性的变化.若考虑后续设计分布式控制系统来建立在轨组装空间结构面向主动控制的模型,在每次组装新模块后都需要重新建立组装结构整体的模型并转换为相互独立的模态坐标模型,或者重新分解子结构并根据每个子结构的边界约束条件再次建模,建模工作过于重复、繁琐.

针对上述问题,为描述在轨组装过程中离散渐增的空间结构动力学特性,并适用于在轨组装过程中分布式主动控制系统的设计,本文提出一种在轨组装空间结构面向主动控制的动力学建模方法,以期为这种渐增结构的动力学建模工作提供参考.

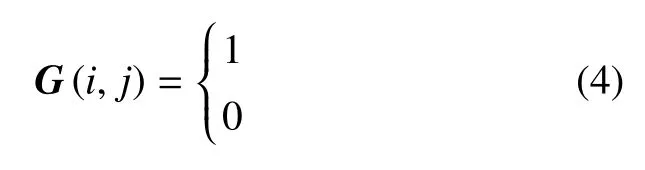

1 面向分布式控制的建模思想

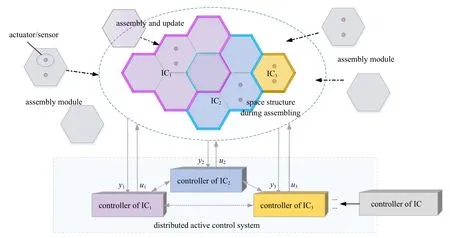

超大型空间结构通常是由大量不同类别的模块通过机械臂或组装机器人在轨组装而成; 受有限的测量域和作动域约束,一般采用数量较多的传感器和作动器用于结构主动控制(振动抑制、形状保持等)[32],并于在轨组装前安装在若干模块上.随在轨组装的进行,结构形式由分散的模块逐渐转为整体空间结构,主动器件也自然实现了分布式的配置方式,如图1 所示.模块的组装特点以及主动器件的配置方式,与直接以局部结构为控制对象的分布式控制策略有着“天然”的一致性,为智能组件(intelligent component,IC) 的引入创造了有力条件.为后续描述方便,本文称在轨组装过程中的整体空间结构为在轨组装结构.

本文中智能组件是一种面向分布式控制的被控主动结构单元,包含一个或多个组装模块,且具备主动感知和计算执行能力.欲采取的分布式主动控制策略(图1),是根据结构组装特点、传感器与作动器的配置约束,将在轨组装结构人为地分解成多个智能组件,建立智能组件的动力学模型并随着组装的进行对其动态更新; 然后设计每个智能组件的主动控制器,通过智能组件之间的彼此协同,构成分布式主动控制系统,进而实现在轨组装结构的主动控制.因此,面向分布式控制的动力学建模工作是实现在轨组装结构主动控制的必要前提,具体包括:(1) 建立不同类别组装模块的基础模型库; (2)智能组件的结构形式设计与面向分布式控制的建模; (3)在轨组装过程中智能组件的模型更新; (4)在轨组装结构的动力学建模.

图1 在轨组装过程中分布式主动控制策略示意图Fig.1 The diagram of the distributed active control strategy during on-orbit assembly

2 在轨组装过程中面向分布式控制的建模

在轨组装结构的拓扑形式总是变化的,组装过程宏观上是空间结构整体动态增长的过程; 而每次选择不同数量、类别的模块在不同的位置进行组装,会直接导致在轨组装结构不同的拓扑形式变化过程,因此组装过程微观上体现在每次组装时选择的位置,以及组装位置周边的模块邻接状态变化.本节充分利用这一组装特点,建立在轨组装结构面向分布式控制的动力学模型.

2.1 组装模块的基础模型库

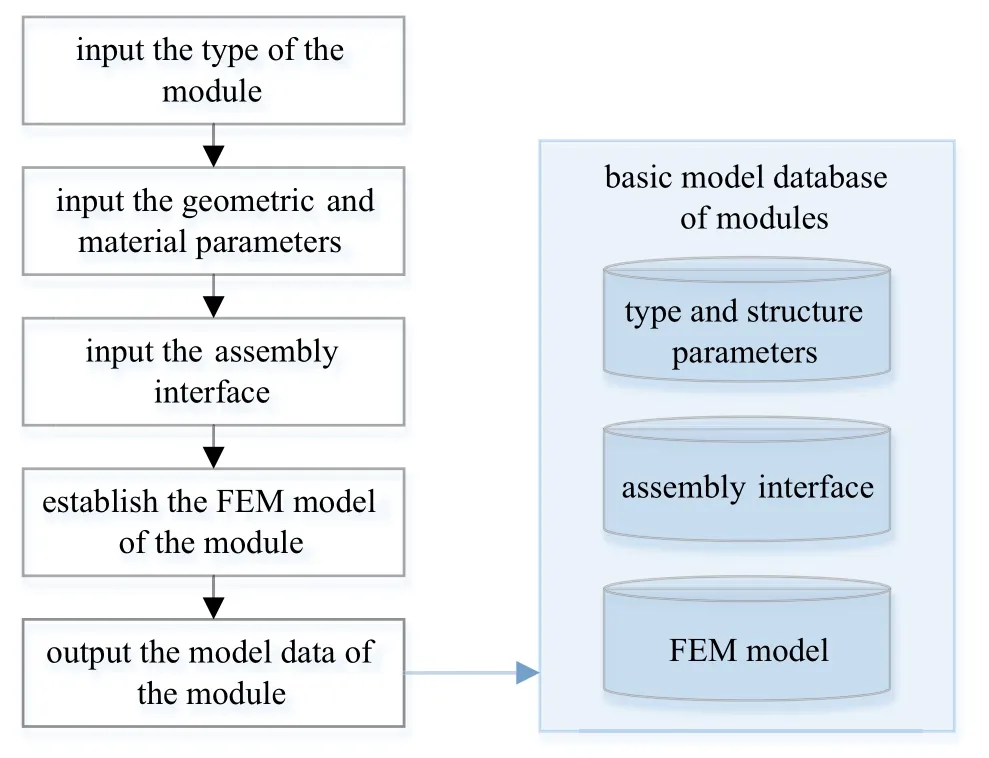

空间结构由大量模块在轨组装而成,组装模块的类别不尽相同,可通过几何参数(结构尺寸、结构形状等)、材料参数等进行区分.所有模块按预定位置进行组装的过程具有规律性、重复性[33],因此,可将组装模块作为最基本的单元建立基础模型库.

针对不同类别的待组装模块,基于有限元建模方法得到模块的有限元参数,包括刚度阵Ki、质量阵Mi以及有限单元与节点的对应关系.定义模块的组装接口,即模块在每个可组装方向上可供邻接模块共用的有限节点; 模块的组装方向为模块可供其他模块物理连接的边界,例如空间组装的立方桁架模块可组装方向为沿本体轴的正负方向共6 个方向,在平面组装的矩形板模块可组装方向为沿平面内的正负方向共4 个方向.根据上述有限元建模得到的模型信息以及组装接口信息建立包含不同类别模块的基础模型库,如图2 所示.

在后续智能组件和在轨组装结构建模时,可直接查询调用模型库中相应类别模块的模型参数和组装接口,避免大量的重复建模工作,提高建模效率.

2.2 面向分布式控制的智能组件动力学模型

图2 建立模块基础模型库Fig.2 Establish the basic model database of different modules

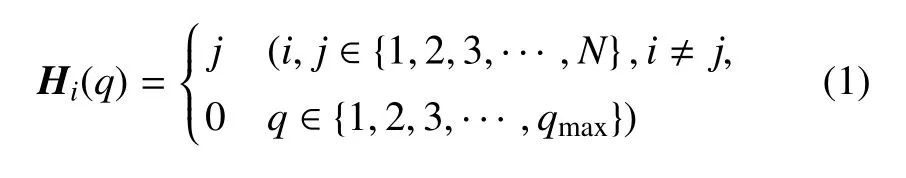

由于在轨组装过程微观体现为每个模块邻接状态的变化过程,借鉴多体系统中的连通矩阵[34]定义邻接关系矩阵Hi表示模块i的直接邻接状态

假设在轨组装结构共有N个模块,Hi(q)=j表示第i个模块的第q个组装方向上与第j个模块相邻;Hi(q)=0 表示第i个模块在第q个方向上没有邻接的模块;q的最大取值取决于模块可组装方向的个数qmax.矩阵Hi表示了模块i可组装方向上邻接模块的编号信息,由于矩阵Hi在组装过程中随模块自身邻接情况的变化而更新,它也间接反映了模块边界约束条件随组装的变化.

在前文中已经给出了智能组件的定义,带有传感器和作动器、并集成控制算法的组装模块(即主动模块),具备主动感知和计算执行能力,可直接作为面向分布式控制的一个智能组件.但为更好地利用周边测量信息,并考虑作动器的作用影响范围,这里定义主动模块i及给定范围内的邻接模块Ji作为一个智能组件ICI,如图1 所示.其中主动模块i为核心控制模块,即以模块i的控制器和作动器作为智能组件ICI的控制器和作动器,而将组装模块集合{i,Ji}的所有传感器作为ICI的传感器;允许不同智能组件包含的模块集合有交集.相比于直接以主动模块i作为一个智能组件,这种设计在建模时可更多地考虑模块之间的物理连接和相互作用影响,充分利用给定范围内的结构动力学模型和测量信息求解智能组件ICI的控制向量; 此外,可根据具体结构中主动模块的分布情况及控制需求调整智能组件包含模块的范围,实现参数化更改.例如,只包含直接邻接关系的模块,或两层邻接关系内的模块.在轨组装过程中给定智能组件包含模块的范围后,其结构形式还可根据模块集合{i,Ji}的变化实现自适应更新,这一点下一节将详细说明.

根据以上提出的智能组件结构形式,基于模块基础模型库和邻接关系矩阵,建立智能组件ICI的动力学模型.

(1)根据模块的组装位置以及邻接关系矩阵建立已组装模块的信息库.按模块的邻接关系矩阵和给定的包含范围,记录智能组件ICI当前包含的模块集合{i,Ji};根据ICI所有的有限节点与自由度数量,建立相应维度的零刚度阵KII、零质量阵MII.

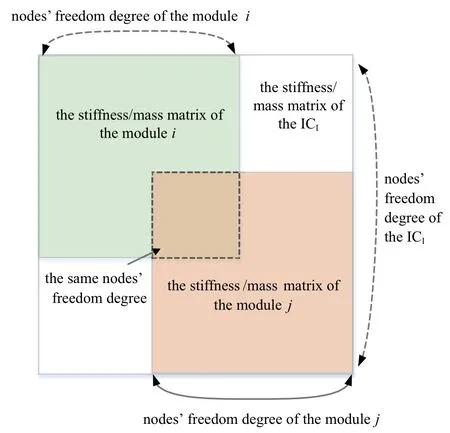

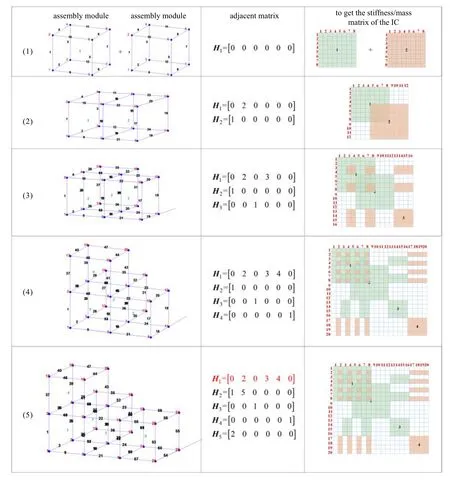

(2)调用基础模型库中模块i的刚度阵Ki与质量阵Mi,经位置转换矩阵Ti换算后,直接加载在智能组件ICI相应节点自由度的位置,如图3 所示; 对集合中其余模块Ji均重复上述刚度阵/质量阵的加载步骤,遍历结束后可得到智能组件ICI的刚度阵KII与质量阵MII;其中,KII和MII在模块组装接口处的共同节点自由度位置的元素是叠加后得到的.这一步称作获得智能组件刚度阵/质量阵的“节点自由度加载” 方法.与有限元方法中有限单元刚度阵/质量阵组集[35]类似,“节点自由度加载”方法将每个组装模块整体视为一个“有限单元”,基于智能组件包含的模块集合和模块的基础模型库,得到智能组件的节点与“有限单元”(模块) 的对应关系; 以节点为基本单位,把对节点自由度有贡献的“有限单元”刚度阵/质量阵中的元素在相应位置加载,获得智能组件的刚度阵/质量阵.

图3 “节点自由度加载”方法Fig.3 The‘node freedom degree loading’method

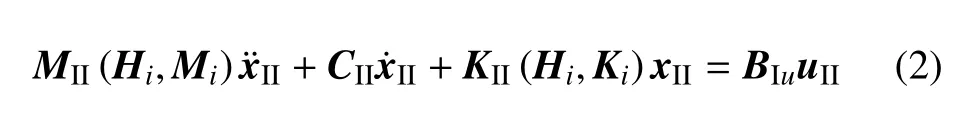

(3)确认主动模块i的作动器在ICI中的相对布置位置,则面向分布式控制的智能组件ICI动力学模型表示为

式中,左端MII(Hi,Mi) 表示智能组件的质量阵MII与模块的邻接关系矩阵Hi和质量阵Mi相关,KII(Hi,Ki)同理,xII为ICI的节点位移向量,CII为阻尼矩阵;右端BIu为作动器布置位置矩阵,uII为控制向量;式(2)忽略了整体结构对智能组件ICI的有界作用[36].考虑ICI的测量向量YII,将动力学模型(2)转换至状态空间形式

其中,AII=是测量位置矩阵,YII是模块集合{i,Ji}的所有测量向量,yII和分别表示位移测量向量与速度测量向量.式(2)和式(3)即为面向分布式控制的智能组件ICI动力学模型.

(4)根据智能组件ICI包含的模块集合{i,Ji}以及式(2)和式(3)中的矩阵信息,建立智能组件ICI在组装过程中的信息库,为后续智能组件模型的自适应更新提供数据准备.

2.3 组装过程中智能组件的模型更新

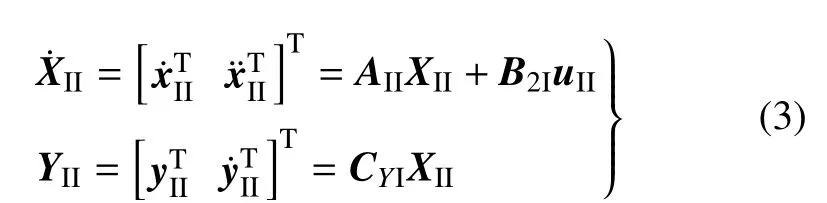

由于在轨组装直接改变了模块的邻接状态,也会造成对应智能组件包含的模块集合发生改变,需要更新智能组件的动力学模型.多个模块同时组装时,智能组件模型更新的具体流程如图4 所示:

(1)设同时组装的模块集合为E,按照预定的位置组装新模块e(e∈E),当模块e的组装位置处于主动模块i的第q个组装方向时,建立e的邻接关系矩阵He后,更新已组装模块的信息库,并按e的模型类别调用基础模型库进行模型准备.

图4 在轨组装过程中智能组件的建模与更新Fig.4 Establishing and updating the dynamic model of the IC during on-orbit assembly

(2) 由于主动模块i的邻接状态发生变化,邻接矩阵Hi相应的元素更新为Hi(q)=e,此时智能组件的动力学模型需要考虑这种边界约束变化,这个变化体现在智能组件ICI所包含的模块集合{i,Ji}内.更新集合{i,Ji}后,利用“节点自由度加载”方法加载新模块e的刚度阵Ke与质量阵Me,可得到智能组件ICI新的刚度阵KII与质量阵MII;再次确认模块i的作动器在ICI中的相对布置位置后,易得到ICI更新后式(2)和式(3)的动力学模型,并同步更新ICI的信息库.新模块e的组装也可能影响其他智能组件的模块集合构成.但每个模块组装后,只有模块集合发生改变的智能组件才需要更新其动力学模型.根据模块组装方向的定义可知,需要更新的智能组件数量上限为qmax.

(3)在不同位置组装集合E中的所有新模块,并同步更新相应智能组件的模型,即可完成本次组装过程中相应智能组件的模型更新.

本文设计的智能组件结构形式可根据组装过程中包含的模块集合变化,将智能组件的边界约束变化自然融入到模型更新中,使后续分布式控制系统也随组装而自适应更新,且不需要更新所有的智能组件控制器,降低控制系统更新的复杂程度.

2.4 在轨组装结构的动力学模型

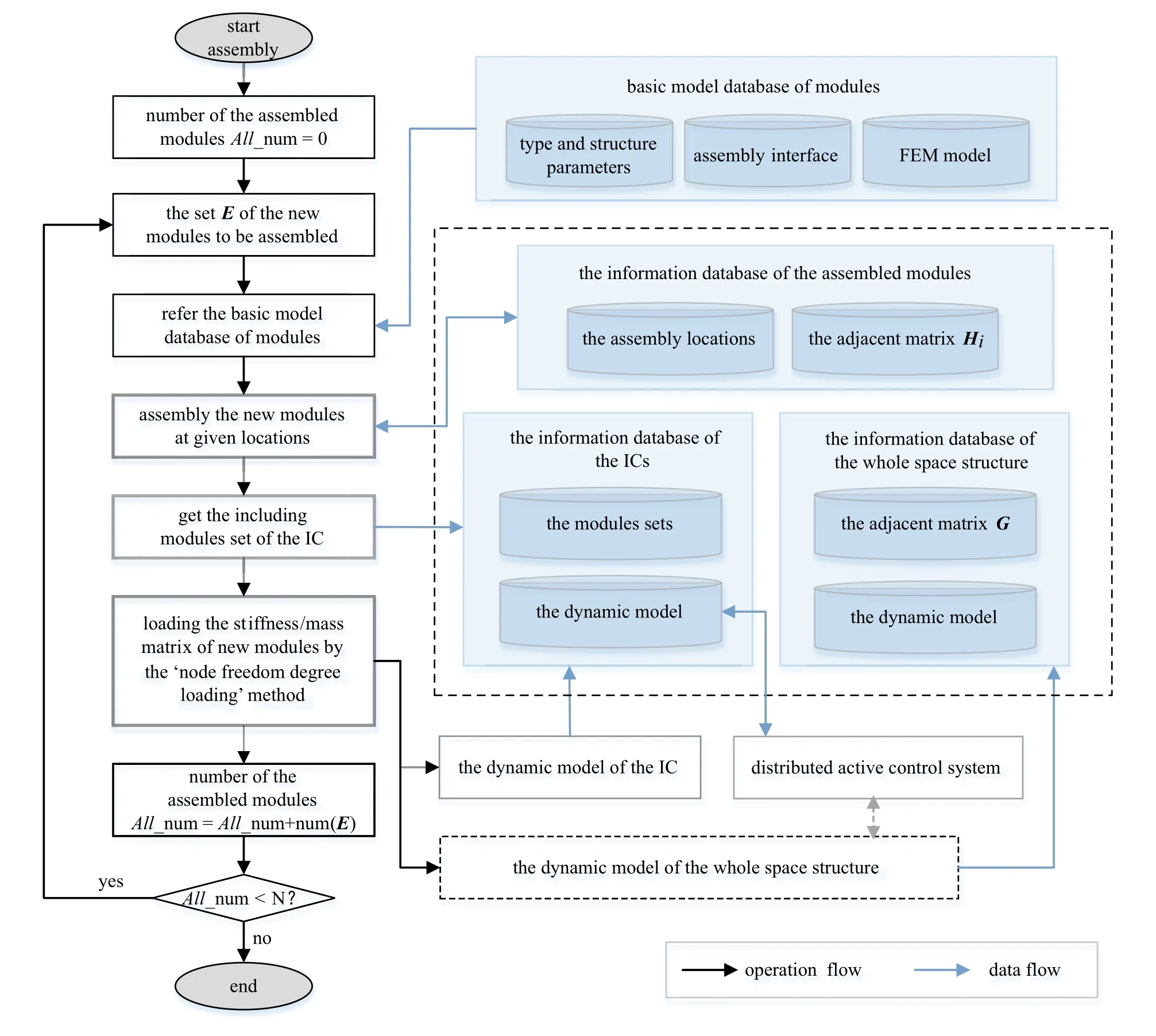

通过建立模块的基础模型库和邻接关系矩阵,并利用“节点自由度加载” 方法建立智能组件的动力学模型.建立在轨组装结构的动力学模型时,也可借鉴该建模流程,不同之处在于在轨组装结构包含的模块集合为所有已组装的模块,即模块{1,2,3,···,N}.通过Hi可得到所有模块的邻接关系矩阵G

G(i,j)=1 表示第i个模块与第j个模块有直接邻接关系;反之,G(i,j)=0.根据矩阵G和基础模型库,按照2.2 节中建模流程获得在轨组装结构的刚度阵K和质量阵M后,在轨组装结构的动力学模型可由下式表示

式中,左端M(G,Mi)表示在轨组装结构的质量阵M与矩阵G和模块的质量阵Mi相关,K(G,Ki) 同理,C为阻尼矩阵,x为所有的节点位移向量; 右端U=[u11,u22,u33,···,uNN]T为所有的控制向量,Bu为所有作动器的位置矩阵,W为组装过程中的外力扰动,Bw为外力扰动的加载位置矩阵.将动力学模型(5)转换至状态空间形式

其中,A=根据邻接关系矩阵G以及式(5) 和式(6)中的矩阵参数,建立在轨组装结构的信息库.

新模块组装时利用矩阵G反映的结构拓扑形式变化,在轨组装结构的模型也可实现自适应更新,更新过程同2.3 节智能组件模型的更新过程,这里不再赘述.此外,通过定义不同类别的组装模块并扩展基础模型库,可得到构型多样且复杂的在轨组装结构的动力学模型.

3 大型空间桁架结构动力学建模与主动控制仿真

3.1 智能组件的动力学建模与更新

实际航天工程中超大型空间结构的组装模块多为桁架模块,以在轨组装的5 个桁架模块为例(图5),具体说明智能组件在组装过程中的建模流程.5 个桁架模块均为含有8 根杆件的正立方体模块,其中只有模块1 为主动模块.

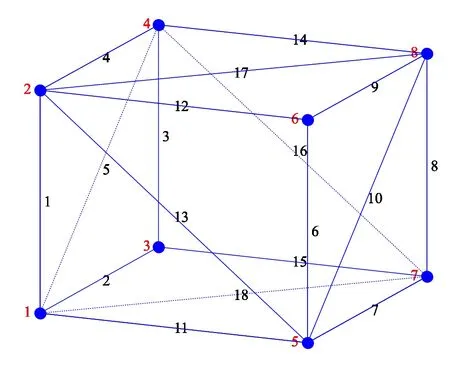

首先,根据模块结构参数,将模块分为主动模块1 和非主动模块{2,3,4,5}两类; 基于有限元方法选择杆单元,计算类1(主动) 模块的刚度阵K1与质量阵M1和类2(非主动)模块的刚度阵K2与质量阵M2,矩阵维数均为24×24,记录有限单元编号(图5 中组装模块处蓝色数字)、节点编号(图5 中组装模块处红色数字)及其对应关系,获得两类模块结构的有限元模型;两类模块在{x+,x-,y+,y-,z+,z-}6 个方向上组装接口的节点编号分别为{5,6,7,8},{1,2,3,4},{3,4,7,8},{1,2,5,6},{2,4,6,8},{1,3,5,7};主动模块作动位置为节点{1,4}.根据以上信息建立两类模块的基础模型库.

然后,将模块依次组装到指定位置,并设定以主动模块1 以及有直接邻接关系的模块共同作为智能组件IC1.①输入第1 个模块的组装位置(1,1,1),组装后整个组装结构只有一个模块,邻接矩阵H1=[0,0,0,0,0,0],以模块1 的局部坐标系作为智能组件IC1的全局坐标系,调用基础模型库中类别1 的模块模型,得到智能组件IC1的刚度阵和质量阵,K11=K1,M11=M1,作动位置为节点{1,4},推导动力学模型,建立IC1的信息库; ②输入第2 个模块组装位置(2,1,1),模块2 组装在模块1 的x+方向,组装后整个结构包括模块1 和2,建立邻接矩阵并更新模块组装信息库; 此时邻接矩阵H1改变,按上述给定范围,IC1包含的模块集合为{1,2},将模块2 在x-方向上与模块1 共用的节点{1,2,3,4}合并为{5,6,7,8},其余{5,6,7,8}号节点顺次编号为{9,10,11,12}; 扩充智能组件IC1的刚度阵K11和质量阵M11维度到36×36,求得模块2 的局部坐标系到全局坐标系的坐标转化矩阵T2,调用类别2的有限元模型,将模块2 转换后的刚度阵、质量阵在对应节点自由度位置按“节点自由度加载” 方法进行加载(图5 中刚度阵/质量阵的每个方格表示相应节点对应自由度的刚度元素/质量元素,重叠位置的元素通过叠加得到,空白位置的元素为零),由此得到当前智能组件IC1的刚度阵K11和质量阵M11; 作动位置依然为节点{1,4},推导得到IC1的动力学模型,并更新IC1的信息库;③第3 个模块组装位置(1,2,1),第4 个模块组装位置(1,1,2),每次组装后均按照组装第2 个模块后的流程更新IC1的动力学模型和信息库;④第5 模块组装后,并未改变智能组件IC1包含的模块集合,依然是{1,2,3,4},所以IC1的动力学模型和信息库不需要更新.每一次组装更新后IC1的模型即为桁架结构在轨组装过程中面向分布式控制的动力学模型.

图5 组装过程中模块的邻接矩阵以及智能组件刚度阵/质量阵的更新Fig.5 Updating the adjacent matrices of the modules and the stiffness/mass matrix IC1 during assembly

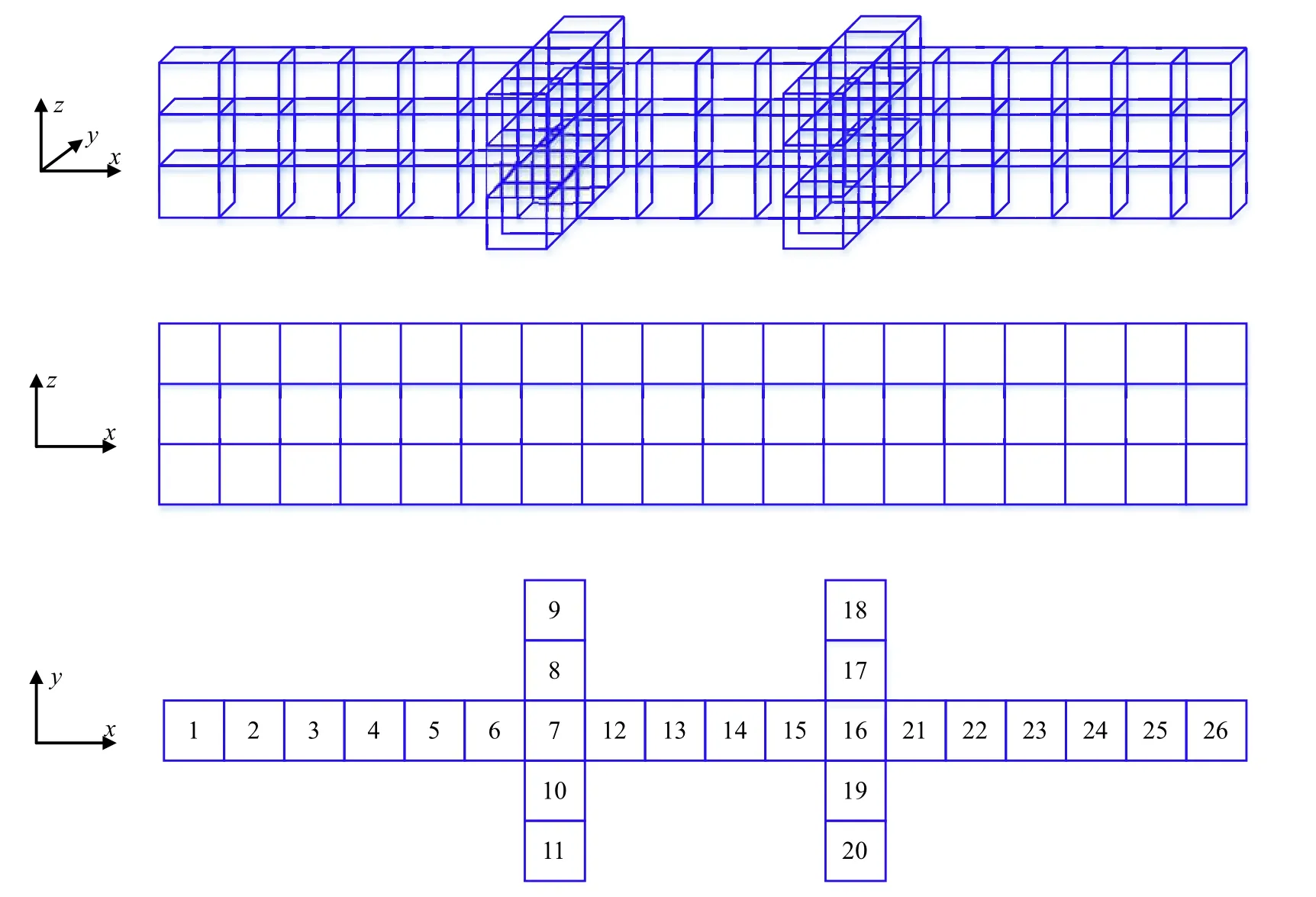

3.2 在轨组装桁架结构的动力学建模与分布式控制

考虑由78 个统一类别的桁架模块组装而成的大型空间桁架结构,模块沿z轴正方向分三层按次序组装,组装完成后整体结构的三维视图以及xz,xy平面视图如图6 所示,xy平面视图的编号为每层模块的组装序列.其中,每个组装模块为边长2 m 的正立方体桁架模块(图7),包含18 根横截面积为0.001 m2的杆件,杆件材料的弹性模量E=235 GPa,泊松比=0.30,密度=1720 kg/m3,结构阻尼比为0.005.假定每个桁架模块均为主动模块,配有同位力作动器与位移速度传感器,布置于图7 中节点{1,4}处.假设每次只组装一个模块,模块组装后进行刚性锁定,并忽略相邻模块之间的连接件与缝隙.

图6 大型空间桁架结构示意图Fig.6 The diagram of the large space truss structure

图7 组装模块有限元单元划分Fig.7 Meshing the finite elements of module

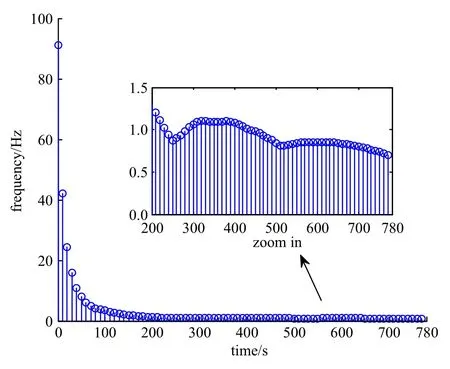

根据第2 节所述方法获得在轨组装桁架结构式(5)和式(6)的动力学模型,假设组装后节点{1,2,3,4}固定(这一假设非在轨工况,仅为简化结构分析),随组装的进行,桁架结构整体几何构型不同,分析桁架结构在整个过程中的固有频率特性.图8 给出了每次组装后结构一阶固有频率的变化过程.从图中可以看出,结构特性有明显的改变,一阶频率越来越低,组装后期甚至低于1 Hz,结构的柔性越来越大;由于节点{1,2,3,4}固定,模块27,53(分别是组装在z轴第2,3 层的第一个模块)组装时一阶频率略有升高,说明整体结构特性的改变也与每次的组装位置相关.

图8 组装过程中空间桁架结构的一阶频率Fig.8 The first frequency of the whole space truss structure during assembling

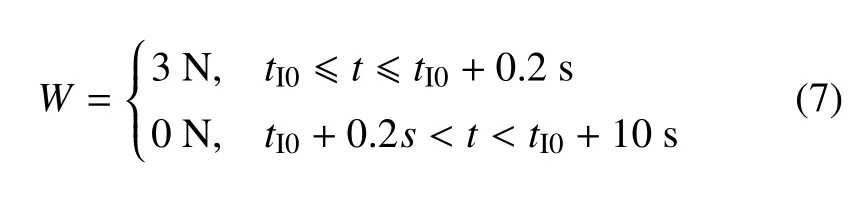

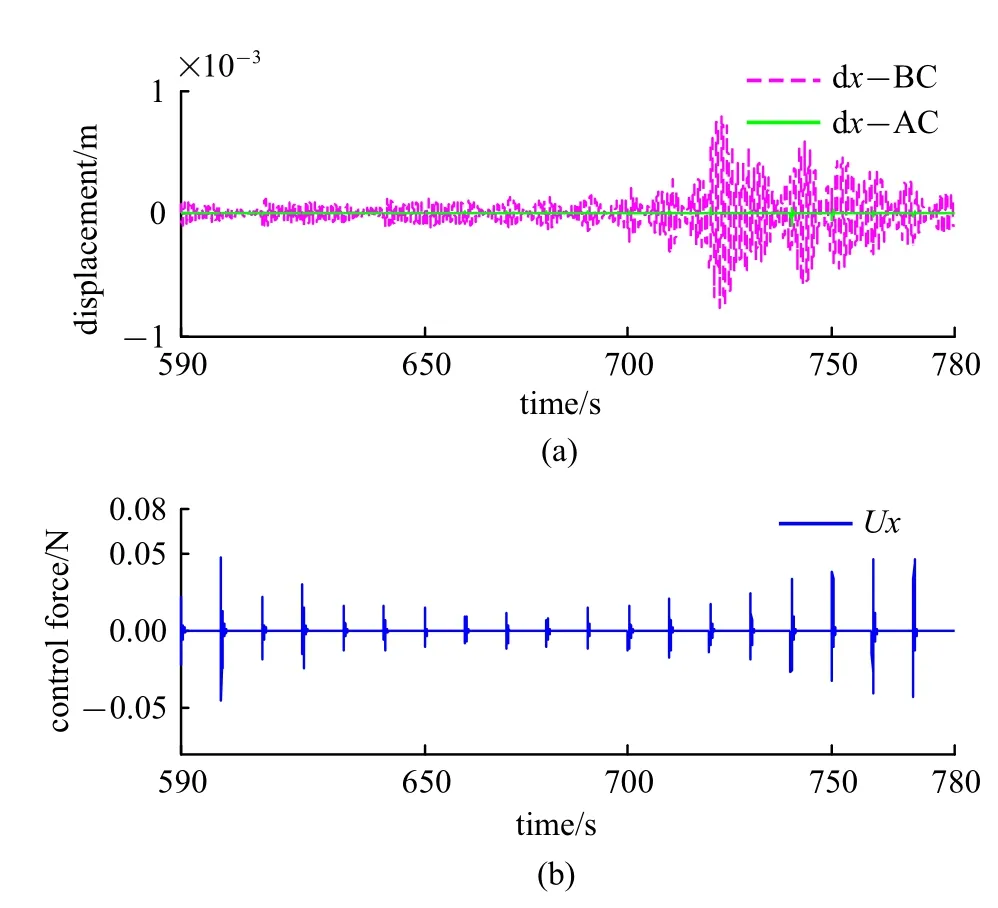

考虑由模块组装引起的结构碰撞冲击作为外力扰动,分析桁架结构在组装过程中的动力学响应.以加载在组装边界各坐标轴方向上的随机脉冲激励来模拟模块的碰撞冲击

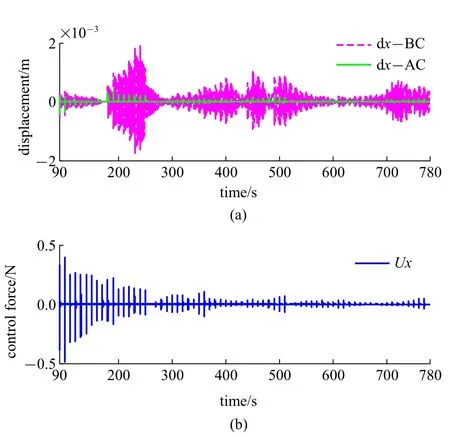

图9 模块10 在组装过程中的动力学响应与控制力Fig.9 The dynamic response and the control force of the module10

图10 模块60 在组装过程中的动力学响应与控制力Fig.10 The dynamic response and the control force of the module 60

其中,tI0为每次组装的起始时间.图9(a) 和图10(a)中的dx–BC 曲线(粉色短划线)分别给出第10 个和第60 个模块在节点1 处沿x轴的振动幅值变化曲线.从图中可以看出,模块的振动幅值在整个组装过程中,特别是在组装后期,有明显增大的趋势; 这也反映了整个桁架结构在这个过程中越来越柔,当在轨组装结构的尺寸更大时,进行主动振动抑制是必要的.另一方面,模块振动幅值增大的趋势随周边组装情况的不同是发生变化的:当周边有新模块组装时,撞击直接加载在该模块边界,会引起结构较大的振动;若新模块组装位置距离较远,引起的振动幅值较小; 这进一步反映了振动幅值与模块待组装的位置有关,按不同的位置序列进行组装会导致在轨组装结构不同的动力学特性变化.

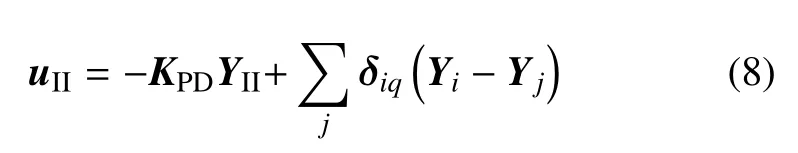

为进一步验证智能组件动力学模型的有效性,应用分布式自适应PD 协同控制器[37]

来抑制桁架结构在组装过程中由于模块撞击而引起的振动,其中设定智能组件ICI包含的模块集合为主动模块i自身及其直接邻接模块Ji={j|Hi(q)=j,j0},uII为智能组件ICI的控制向量,KPD为比例控制增益,δiq为协同参数,Yi为模块i的测量向量.每次桁架模块的组装都会引起部分智能组件包含的模块集合改变,其动力学模型与控制器参数KPD,δiq也相应更新.图9(a)和图10(a)中dx–AC 曲线(绿色实线) 分别表示第10 个模块与第60个模块控制后的相应振幅曲线,(b) 图中Ux曲线表示控制向量在节点1 处沿x轴的控制分力.与控制前的dx–BC 曲线相比,模块的振动幅值明显降低,验证了智能组件的结构形式设计与动力学模型适用于在轨组装结构的分布式主动控制.

4 结论

针对在轨组装结构尺寸逐渐增长、不易建立面向主动控制的动力学模型问题,本文提出了智能组件的结构形式,开展了在轨组装结构面向分布式主动控制的动力学建模研究.研究结果表明,在轨组装结构的一阶频率随组装进行越来越低,结构主动控制是必要的;通过建立模块的基础模型库、再结合邻接关系矩阵和“节点自由度加载”的建模方法,可高效地建立构型多样的在轨组装结构动力学模型; 该模型可随组装工作过程自适应更新,且适用于描述在轨组装结构离散渐变的动力学特性; 基于该方法建立的面向分布式控制的智能组件动力学模型,组装过程中可根据邻接关系矩阵限定更新范围,进一步降低后续控制系统更新的复杂程度,适用于在轨组装结构的分布式主动控制.