同向双螺杆挤出机在热固性塑料中的应用

2020-06-10曾天忠田卫东

曾天忠,田卫东

(天华化工机械及自动化研究设计院有限公司, 甘肃 兰州 730060)

热固性塑料以热固性树脂为主要成分,添加各种必要的助剂通过交联固化过程形成的塑料制品。常见的热固性塑料有酚醛塑料、环氧树脂等。热固性塑料具有很多优点,如剪切模量高、刚性好、硬度高、压缩强度高、抗蠕变、阻燃和绝缘性好等,广泛用于电子工业、机械工业、汽车工业、日用品等[1]。

随着工业的发展,热固性塑料需要不断进行共混改性,以满足汽车、电子、航空航天、国防等高新技术领域不断更新的需求。共混改性后的热固性塑料性能得到提高,应用更加广泛。例如,酚醛塑料加入无机纳米粒子混合改性后,其热性能、力学性能及摩擦性能得到改善[2];酚醛塑料添加玻璃纤维混合改性后,其冲击强度、热变形温度及绝缘性能得到提高[3];酚醛塑料添加丁腈橡胶混合后,其韧性得到提高[2];环氧塑料添加二氧化硅混合后,其耐热、耐湿性能得到提高,用于电子产品的封装材料[4]。

传统热固性塑料共混改性的方法简单。以酚醛塑料为例,它采用双辊开炼机混炼。双辊开炼机由两个异向旋转的中空辊筒组成,辊筒可前后移动,调节辊筒间距离,两辊筒各自控制温度并以不同速度相对回转。物料随着辊筒的转动被卷入两辊间隙,受强烈剪切作用而达到塑炼目的。此生产工艺的缺点是:(1)热固性塑料混炼不均匀,质量不稳定;(2)生产过程中,需要用手工翻动混炼料,工人操作强度大,危害劳动者身体健康,能源消耗大,生产效率低;(3)粉层过大,造成环境污染;(4)不能满足热固性塑料各种新工艺生产要求。

随着高分子材料工业的发展和人们环境保护意识的增强,国内逐步采用同向双螺杆挤出机进行共混改性。

1 热固性塑料专用双螺杆挤出机

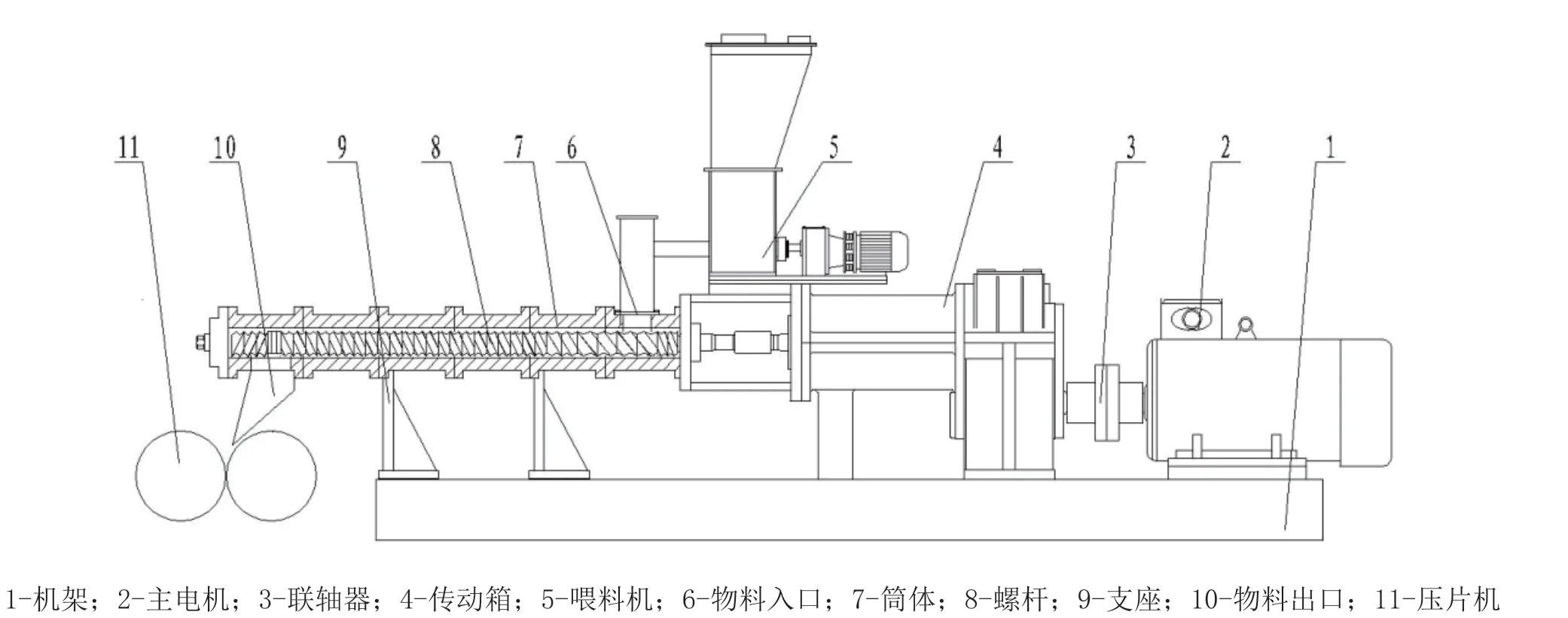

热固性树脂的特点是初次加热可以软化流动,加热到一定温度后产生化学反应并交联固化变硬。这种变化是不可逆的,再次加热时不能发生软化,也不能在溶剂中溶解。热固性塑料专用双螺杆挤出工艺正是借助这种特性进行混炼加工,利用热固性塑料初次加热的塑化流动,对物料进行混合混炼、剪切分散、均化均质、排气脱挥等各项功能后压成片材,冷却破碎,得到改性后热固性树脂,最后使用模压、浇铸等方法生产出制品。图1为热固性塑料专用双螺杆挤出工艺示意图。

图1 热固性塑料专用双螺杆挤出工艺示意图

图2为热固性塑料专用双螺杆挤出机。它由主电机、传动箱、喂料机、螺杆、筒体等组成。主电机提供动力能源。传动箱将输入轴扭矩分配到两根同向旋转的输出轴上。两根输出轴分别带动两根螺杆旋转。喂料机向螺杆提供稳定的物料。两根旋转的螺杆带动物料向前输送。物料从挤出机出口进入压片机。物料在输送过程中,受到螺杆的剪切,与筒体进行热量交换,发生化学反应。整个过程在密闭的环境中进行,以减少对环境的污染。同向双螺杆挤出机混炼能力强,可实现密闭连续化生产,产品质量稳定,螺杆具有自清理功能,流道光滑、无死角,更换不同牌号的物料不需清洗设备,可以克服双辊开炼机生产劳动强度大、环境恶劣等缺点。

图2 热固性塑料专用双螺杆挤出机

2 热固性塑料专用双螺杆挤出机设计特点

热固性塑料输送过程中,发生物理变化和化学反应,呈粘稠状,具有流动性,一旦混炼时间过长、温度局部过高或输送不畅,立即交联固化,造成螺杆卡死现象。根据热固性塑料工艺特点,热固性塑料专用双螺杆挤出机在螺杆长径比,螺杆组合,螺杆转速,温度控制系统,筒体结构方面进行了特殊设计。

2.1 混炼效果的控制

热固性塑料混炼效果决定产品的质量,除了物料配方和工艺参数影响外,与挤出机的结构设计有密切关系。挤出机影响混炼效果的主要参数有螺杆长径比、螺杆转速和螺杆结构。

螺杆长径比是螺杆长度与螺杆直径的比值,其值直接影响物料混炼时间。热固性塑料混炼时间需适当,时间过长物料易发生交联反应,时间短则影响混炼效果。经过大量实验,螺杆长径比一般选择12到15之间。螺杆转速也是影响混炼效果的主要因素。挤出机可以调整螺杆转速,使其达到最佳效果,一般螺杆转速选择在150r/min到250r/min之间。表1为生产环氧树脂添加二氧化硅挤出机的主要参数。

表1 某环氧树脂挤出机的主要参数

螺杆是挤出机核心工作部件,由两根同向旋转的螺杆组成。螺杆采用积木式结构。两根螺杆相互啮合,使流道光滑、无死角。针对热固性塑料混炼,螺杆设计了密封段、输送段、混炼段和排气段四段。密封段使用最小导程输送元件,确保螺杆起始部分不漏料。输送段由输送元件组成,向前输送物料,对于堆积密度小的物料,可采用大导程元件输送。混炼段的螺杆长径比一般选择在6到8之间,由啮合块组成,对物料进行混合混炼、剪切分散、均化均质。出料段由输送元件和反向输送元件组成,反向输送元件确保物料不向螺杆结束部分输送,由出料口挤出。图3是环氧树脂添加二氧化硅挤出机螺杆组合和温度控制区间分布。图4是酚醛树脂添加玻璃纤维挤出机螺杆组合和温度控制区间分布。

图3 环氧树脂挤出机螺杆组合和温度控制区间分布

2.2 筒体和螺杆的清理

热固性塑料挤出过程中经常发生螺杆卡死现象。螺杆卡死后的物料不能继续使用。重新开车时,螺杆筒体需清理干净。常规方法是将螺杆从筒体中抽出,然后清理。交联固化后的物料像楔子一样镶嵌螺杆和筒体之间。螺杆很难从筒体中拔出。针对这一现象,我们将筒体结构设计成剖分式筒体。剖分式筒体由上下两部分组成,像贝壳一样,用螺钉将其连接。螺杆卡死后,卸掉连接螺钉,将剖分式筒体分开(见图5)。铜棒轻轻敲击物料,使物料与螺杆、筒体脱离。铜刷清理剩余粉尘和碎料,然后关闭筒体,螺钉连接。整个过程方便快捷。

2.3 温度控制系统

热固性塑料挤出过程中经历了一个复杂的温度变化过程。这个过程中,物料混炼持续放热和螺杆旋转所产生的剪切热会使物料局部温度急剧上升,加速交联反应,造成螺杆卡死现象。挤出机需及时带走热量,将温度控制在合理区间。针对这一情况,挤出机对筒体和螺杆分别进行了温度控制。挤出机筒体采用分区式结构,由六区组成(见图3和图4)。每区挤出机筒体冷却流道孔布置均匀,以便快速带走剪切热。每区筒体由单独的模温机来控制温度。模温机内的导热介质高速循环,以便在很短的时间内将筒体里的多热热量带走。螺杆芯部设计冷却孔,并配置芯部冷却循环系统,具有极强的冷却能力(见图5)。挤出机螺杆构型应避免啮合元件过度集中,以保证物料不会发生局部过热现象。

图5 剖分式筒体

表2 环氧树脂添加二氧化硅挤出机各区温度设置

表3 酚醛树脂添加玻璃纤维挤出机各区温度设置

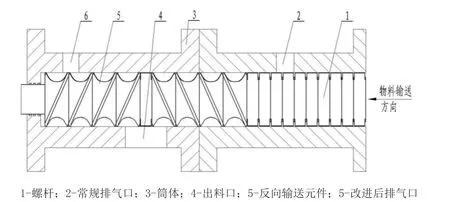

2.4 排气系统

某些热固性塑料在挤出过程中易产生少量小分子气体或者夹带空气。这些气体需脱除,否则塑料制品的物理性能和外观质量会受到影响,易产生气孔、表面凹陷等现象。常规双螺杆挤出机在中间部位安装了排气系统。这样的排气系统用于热固性塑料排气时,排气口处易积料,增加物料停留时间,易发生化学反应逐渐硬化成型,堵塞流道,卡死螺杆。改进后的排气系统将排气口设计在出料口后侧,对应的螺杆设计反向输送螺纹元件(见图6)。反向输送螺纹元件阻止物料向排气口方向输送,促使物料从出料口排出。此处物料不断表面更新,低分子气体易与外界相通。排气口处与外界真空泵相通,迅速抽走低分子气体。

图6 热固性塑料专用双螺杆挤出机排气系统

3 结语

热固性塑料在双螺杆挤出机中的成功应用不仅提高了产品质量,而且改善了劳动操作条件,减少能源消耗,具有环保意义。随着热固性塑料新产品的不断开发,同向双螺杆挤出机必将发挥重要作用,具有广阔的市场前景。

◆参考文献

[1] 张玉霞. 热固性塑料回收利用技术[J].中国塑料,1997,11(3):56-64.

[2] 刘佳宁,侯秋飞,胡若飞,等. 酚醛树脂改性及应用概述[J].科技创业月刊,2016,(11):134-136.

[3] 王秋野,王春雨. 玻纤增强酚醛模塑料性能及应用[J].纤维复合材料,2012,(1):13-14.

[4] 付中林,吴壁耀. 电子塑封材料用环氧树脂的进展[J].武汉化工学院学报,2003,25(4):47-50.