防喷器吊导轨梁强度分析及运维安全措施

2020-06-10吴奇兵

吴奇兵

(中海油安全技术服务有限公司, 天津 300457)

防喷器吊作为防喷器的吊移装置,可满足海洋石油钻修井作业对防喷器进行安装、检修、拆卸的需求[1-6]。导轨梁是防喷器吊的主要承载结构,其强度是确保防喷器吊安全运行的重要保障。为分析某导轨梁在防喷器吊使用过程中的受力状态,采用有限元方法进行强度校核计算。同时为了保证导轨梁在使用期间的安全运行,从使用注意事项及载荷试验两方面提出运维措施。

1 防喷器吊概述

某型防喷器吊悬挂于钻修机钻台下部,主要由左、右两个导轨上的可独立运行的防喷器起吊装置(两台)、液控操纵箱、液控管线(两组)等组成。该防喷器吊采用液压油为动力,具有防爆特点。其主要功能为:吊装单个防喷器进行安装或吊装组合好的防喷器组进行安装,或使用单侧起吊装置单独吊工具、辅助件等。由于其操作是通过远离防喷器的液压操纵箱进行,所以保证了防喷器安装过程中人员的安全,具有操作简单、安全、可靠的特点。

1.1 主要技术参数

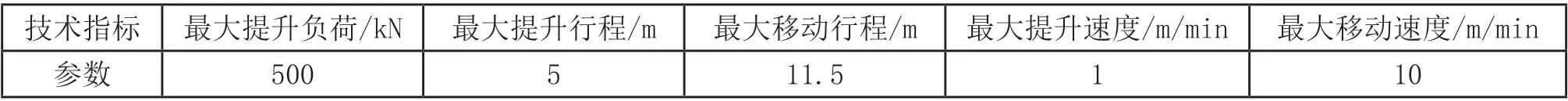

该型防喷器吊主要技术参数见表1。

表1 防喷器吊主要技术参数

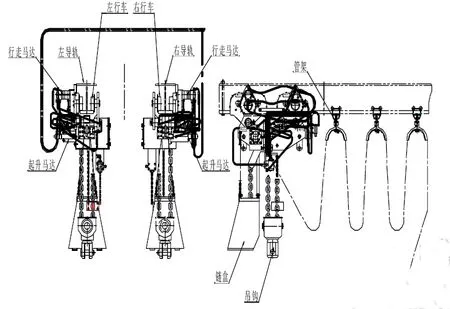

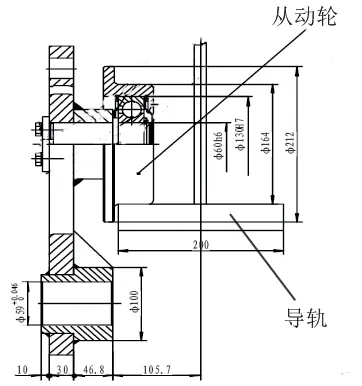

图1 防喷器吊结构构造

1.2 结构与功能

防喷器吊起升用两台带自锁的250kN液压环链葫芦共同吊起防喷器,可以确保起吊的重物悬停在所需要的位置。左、右两台单独的起吊装置组合成防喷器吊移装置,两台起吊装置分别悬挂于钻机钻台面下部的导轨上。移动由两台单轨行车为主体,每台行车用2台液压马达驱动。本机构全部采用了平衡结构,使负荷均匀分布在每个滚轮上,轮压比较合理,以确保移动的可靠性。本装置结构如图1所示。

本装置为液压控制,驱动为液力传动,由钻修机液压提供液压动力。每台起吊装置由起吊马达作动力的环链葫芦、行走马达作动力的行车及液控系统组成。液压油经控制阀组后驱动行车液压马达或升降液压马达,使行车往复行走或环链葫芦升降。用操纵箱分别控制左行车、右行车移动及左葫芦、右葫芦升降,以满足防喷器整体或部分的吊移安装。

2 导轨梁强度分析

2.1 模型建立

采用ABAQUS软件进行防喷器吊导轨梁受力分析。鉴于该结构为对称结构,为减小计算规模,采用1/2模型进行计算分析,同时忽略行车车轮等附属结构。最终模型由一根工字梁及5个焊接在其上翼缘的吊耳组成。

2.2 工况分析

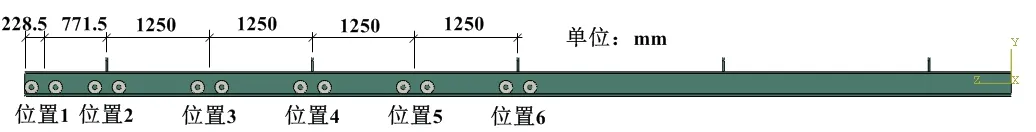

由于防喷器吊在工作过程中,导轨梁承载位置会随着行车的移动而变化。为全面分析导轨梁可能承受的载荷,在此选取6个代表性的工作位置作为分析工况。各工况下行车所处具体位置示意图见图2。

图2 防喷器吊导轨梁分析工况

2.3 边界条件

由于防喷器吊所承受的载荷全部由行车滚轮传递到导轨梁上,因此最终施加在导轨梁上的载荷是行车轮压载荷。加载时首先需要确定轮轨的接触面积。

轮轨接触面积采用如下公式计算[7-8]:

其中:c为轮压载荷沿吊车梁跨度方向的支撑长度,mm;P为轮压集中载荷,N;R为车轮半径,m;b为车轮宽度,m。

由图3可知,行车滚轮半径82mm,滚轮宽度50mm。从设计得知该防喷器吊行车滚轮单轮轮压集中载荷62.5kN,依据公式(1)计算得出车轮支撑长度c=2.25mm。

施加载荷时,在滚轮轴中心位置创建参考点,将参考点与导轨梁轮轨接触面施加耦合约束,并对参考点施加向下的62.5kN的集中载荷,完成轮压载荷的施加。将5个吊耳施加固支约束,工字梁剖面施加对称约束,完成边界条件的施加。有限元网格大小设置为12mm,单元类型为C3D8R,模型共计划分74784个网格。

2.4 结果分析

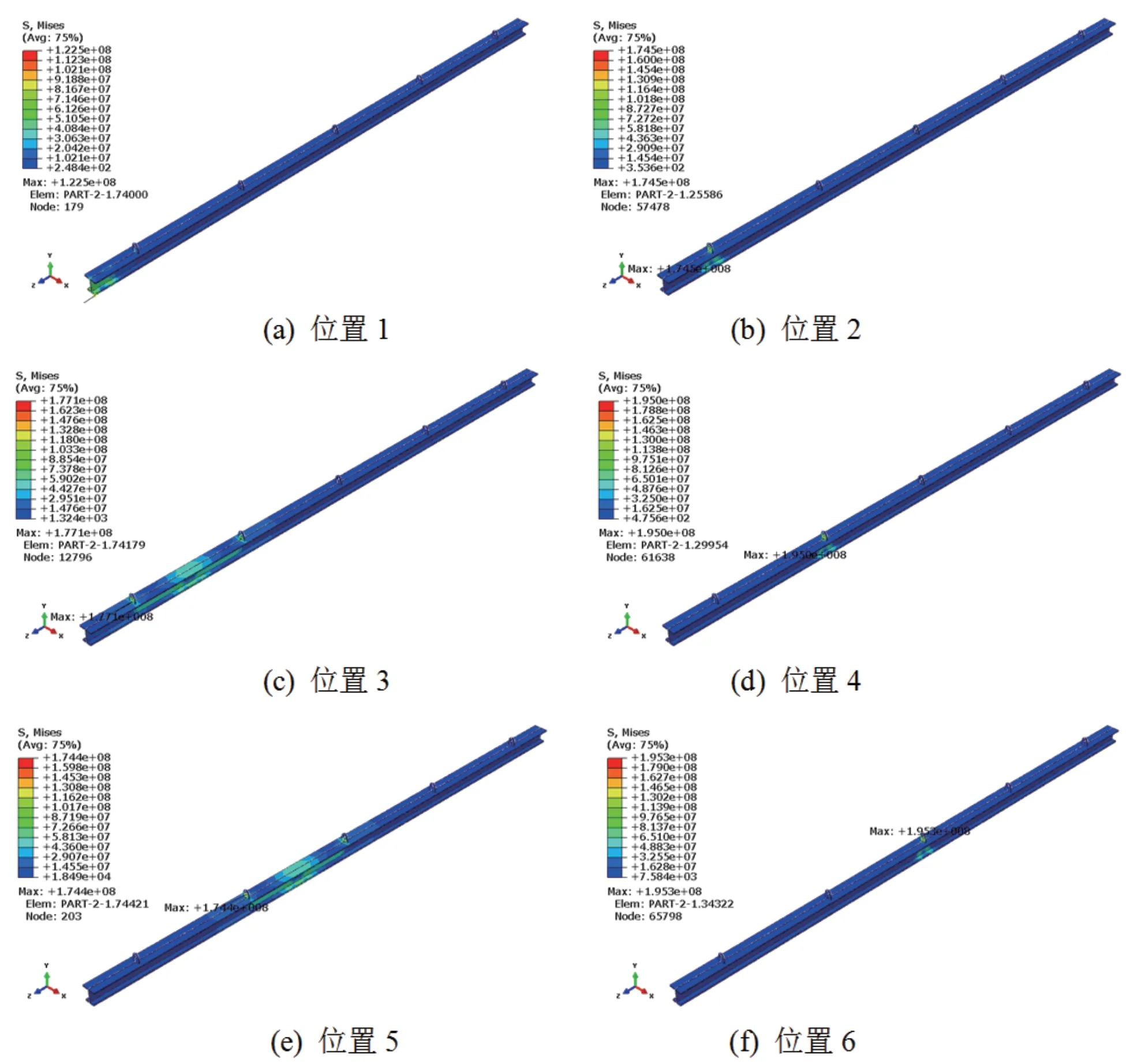

将有限元模型按图2所示6种工况进行计算分析。

图3 滚轮与导轨梁细部结构

由图4应力分析结果可得,导轨梁受力大小与行车所处位置相关。行车所处位置导轨梁应力水平远大于其他位置。

图4 导轨梁整体应力云图

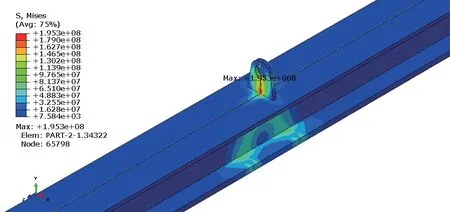

由图5可见,结构最大应力值195.3MPa,小于许用应力206.59MPa,满足强度要求。最大应力出现在行车行至位置6处吊耳位置,这与吊耳是主要承载构件且整体尺寸较薄有关。该处应力较大,后续在使用及维保过程中要加强关注及检验检测。

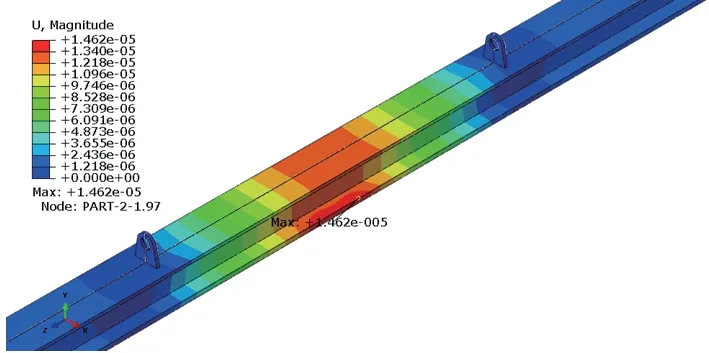

由图6位移分析结果可得,导轨梁变形大小同样与与行车所处位置相关。行车所处位置导轨梁变形水平远大于其他位置。

图5 行车行至位置6处导轨梁局部应力云图

图6 导轨梁整体变形云图

由图7可见,最大变形值出现在行车行至位置5处,这与该位置远离吊耳约束较小有关,同样与其处于结构跨中位置挠度较大相吻合。变形量0.0146mm,远小于导轨梁跨度,说明该导轨梁刚度较大。

3 导轨梁运维安全措施

为确保防喷器吊导轨梁在使用过程中避免因结构破坏而造成事故,需要结合现场工况采取必要的安全维保措施。

3.1 使用注意事项

图7 行车行至位置5处导轨梁局部变形云图

(1)外观配套完整,结构外观无明显缺陷,焊缝平整、均匀无脱层。

(2)在起吊重物过程中,禁止在起吊或下放操作时突然反向操作,避免损坏机件。

(3)在起吊作业中,严禁超负荷工作,确保人员和设备安全。

(4)在起吊作业中,如出现异常现象,应立即停车进行检查。

(5)在移运防喷器吊装装置时不准翻滚,避免损坏机件。存放时应避免日晒雨淋。

3.2 载荷试验

载荷试验是直观地反映防喷器吊导轨梁的结构承载状态,因此对评估防喷器导轨梁结构性能具有指导意义。

(1)空载试验

左右行车分别前后移动≤500mm,各2次,动作应灵活;左右行车同时前后移动1000mm,共5次,动作灵活,同步误差小于5%(可转换至单独移动补偿);左右行车分别升降≤500mm,各2次,升降灵活,刹车和限位可靠;左右行车同时升降500mm,共5次,同步误差小于5%(可换至单独升降补偿)。升降灵活,刹车和限位可靠。

(2)负载试验(单边载荷275kN)

左右行车分别前后移动≤500mm,各2次;再同时前后移动1000mm,共5次。要求:移动平稳,行车马达温升正常,行车减速箱无异声,结构件无永久变形和损坏,焊缝无开裂,连接处无松动,油漆无脱落;左右行车分别升降≤500mm,各2次;再左右行车同时升降500mm,共5次。要求升降平稳,提升葫芦无异声,结构件无永久变形和损坏,焊缝无开裂,连接处无松动,环链及吊钩无裂纹,油漆无脱落。

4 结论及建议

(1)通过防喷器吊导轨梁结构有限元分析,可知结构强度及刚度满足要求。确定了不同工况下导轨梁的应力及变形分布情况,对应力及变形较大位置要在钻修机检验检测时重点关注。

(2)结合防喷器吊使用特点,提出了导轨梁运维安全技术措施,可在使用过程中最大限度避免导轨梁因自身结构造成的安全事故。

◆参考文献

[1] 周长江,江齐锋,周俞. BOP吊车安装精度控制工艺方法研究[J].造船技术,2015,(5):60-63.

[2] 党曙昕,李宏杰. BOP吊装系统的制造技术[J].科技创新与应用,2015,(34):150.

[3] 张阳. HYDJ125 BOP移动系统设计研究[D].大庆:东北石油大学,2017.

[4] 王爱民,白兰昌,严金林,等. 深水半潜式钻井平台BOP/采油树处理系统研究[J].石油矿场机械,2019,48(4):1-5.

[5] 韩玉,徐进伟,祁德路,等. 新型摩擦技术在海洋石油平台防喷器转运设备上的应用[J].石油和化工设备,2019,22(4):52-54.

[6] 王爱民,徐小鹏,沈龙,等. 自升式平台托盘式BOP移运系统技术现状[J].石油机械,2016,44(3):78-81.

[7] 曹平周. 吊车梁的轮压荷载支承长度计算[J].工业建筑,2003,33(5):16-19.

[8] 朱强强,李伟,温泽峰. 地铁浮轨式减振扣件轨道的轮轨接触有限元分析[J].润滑与密封,2019,44(2):59-65.