资产完整性管理在海洋油气平台装备管理中的应用

2020-06-10袁远徐立新祝传钰陈文科王金光缪宸

袁远,徐立新,祝传钰,陈文科,王金光,缪宸

(招商局海洋装备研究院有限公司, 江苏 海门 226116)

1 引言

海上石油天然气开发所利用的装备和设施通常具有系统复杂、集成度高、装备设施价格昂贵等特点,同时由于海上石油开采一般远离陆地,一旦发生设备故障将导致灾害事故,很难得到陆地的及时支援,往往导致比较重大财产和人员损失。因此海洋设施和装备在其全生命周期内的可靠性、安全性一直是海上作业者关注的核心课题。

自1 9 8 0 年代以来,以风险分析、风险控制为核心的资产完整性管理(Asset Integrity Management)理论和方法在提升海洋装备设施的安全性方面表现出显著优势,并得到了广泛应用。一些国际著名的安全管理机构如英国HSE,挪威船级社DNV,法国船级社BV等均颁布了相应的指南和软件。我国在2000年代首次在陆地石化企业中针对炼油装置中的高风险设备如压力容器、反应塔、热交换器等开展基于风险的检验工作(RBI),并逐步拓展到海洋石油天然气领域。中国海洋石油总公司已于2013年颁布了完整的《中海石油(中国)有限公司设备设施完整性管理体系》[1],并逐步在各类现役海洋油气平台装置中开始实施。

完整性管理的基础在于风险识别,即识别出能够导致高后果的关键性设备、零部件。通过大量的统计数据分析和事故调查,对于海洋设备设施目前行业内广泛认可的关键设备为:(1)海洋油气平台起重机[2];(2)海底管道;(3)海洋油气固定式平台。

本文以完整性理论为基础,选取其中最具代表性的关键设备—海洋起重机为工程实例,开展完整性管理应用。通过现场调研、设计审核、独立分析和试验研究等方法,实施完整性管理,并基于分析和检验结果形成的最优化的完整性管理策略,确保设备在全寿命期内的安全。

2 完整性管理基本理论

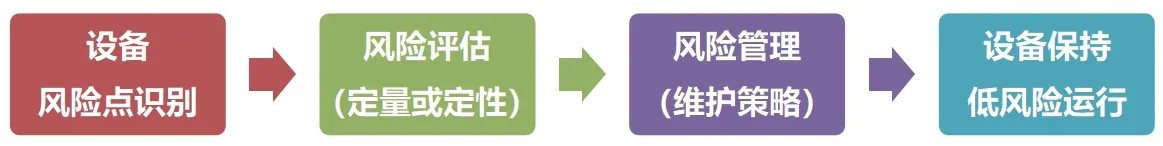

完整性管理中最基本技术路线为,通过风险识别、风险评估、风险管理最终使得设备设施的风险水平处于可接受的范围内,从而确保设备的安全。相应的管理逻辑可以用图1清晰地表示出来。

图1 完整性管理逻辑

从图1可知,风险识别是实施完整性管理的基础。大量的统计分析数据表明,在一个装置中通常由20%零部件贡献了80%的系统风险,这就是完整性理论中的“二八法则”。在实施完整性管理的过程中,需要将这20%的高风险零部件进行识别,并优先进行风险控制,从而在总体维护成本不变甚至减少的情况下,提升设备的整体安全等级。

完整性管理的另一个核心技术是风险评估,对于海洋设施,其风险评估目前有两种方法:

一是依据先进的可靠性理论,采用数学分析计算方法求解装备的失效概率,进行精确的量化风险分析;

二是基于失效模式,如疲劳裂纹、结构损伤、轴承磨损等,结合实际维护经验进行定性或者半定量的风险评估。

第一种方法通常需要专业的风险分析软件以及相应的设备失效数据库,比较适用于科研研究;在实际工程中,为了工程应用的方便,多采用第二种半经验的评估方法。以下将以海洋油气平台中的关键装备—海洋起重机为例,详细探讨资产完整性管理实施的方案。

3 资产完整性管理实施

海洋平台起重机是海洋石油生产中最重要的生产设备之一,其主要功能是装卸货物、转移工具、吊运人员、运送补给等,在平台的日常作业中属于必不可少的装备。一旦发生起重机故障,由于海上维修周期长,通常会造成较长时间的停产从而导致较大的经济损失。我国某海域,曾发生过起重机之起重臂发生大范围裂纹,需要停产检修,较长时间影响生产的案例。因此,油田平台的作业者均将平台起重机归类为核心装备[3],并在实际中进行重点维护,是实施完整性管理的重点对象。

以我国东海某平台在役海洋平台起重机为例,该起重机设计寿命20年,最大起升重量35t,最大作业半径40m,已运行10年,起重臂为钢管桁架结构,由平台的立柱支撑。在过去10年服役期中,一直采用常规方式维护,即每2年定期进行焊缝无损检测(NDT),检测部位则根据经验进行选取,历年的检验结果都显示结构正常。

为进一步提升装备风险控制水平,消除其故障隐患,计划对该起重机实行资产完整性管理,基于风险管理来优化检验和维护策略[4],其主要流程为:

(1)资料审查和风险识别。主要包括设计图纸和常规检验记录文件审查,辨识潜在的、未能有效管理的风险点。(2)结构失效分析(强度、屈曲、疲劳)。利用结构分析软件(如ANSYS、SACS等)针对起重机的实际工况进行结构强度、疲劳、屈曲分析,辨识高风险区。(3)基于风险的检验(如无损检测NDT)。在上述工作的基础上,对潜在的高风险区域进行标识,并制定有针对性的无损检测。(4)缺陷评价和维护。基于风险检验的结果,对所发现的结构缺陷进行评价,并制定相应的风险控制措施。

3.1 风险辨识

在本项目中采用半经验方法对起重机进行风险辨识,主要过程为:

(1)采用风险矩阵对起重机进行关键部件识别

风险矩阵是通过专家打分方法,综合失效后果和失效可能性,识别起重机中的关键零部件。风险矩阵[1]形式如表1:

表1 风险矩阵表

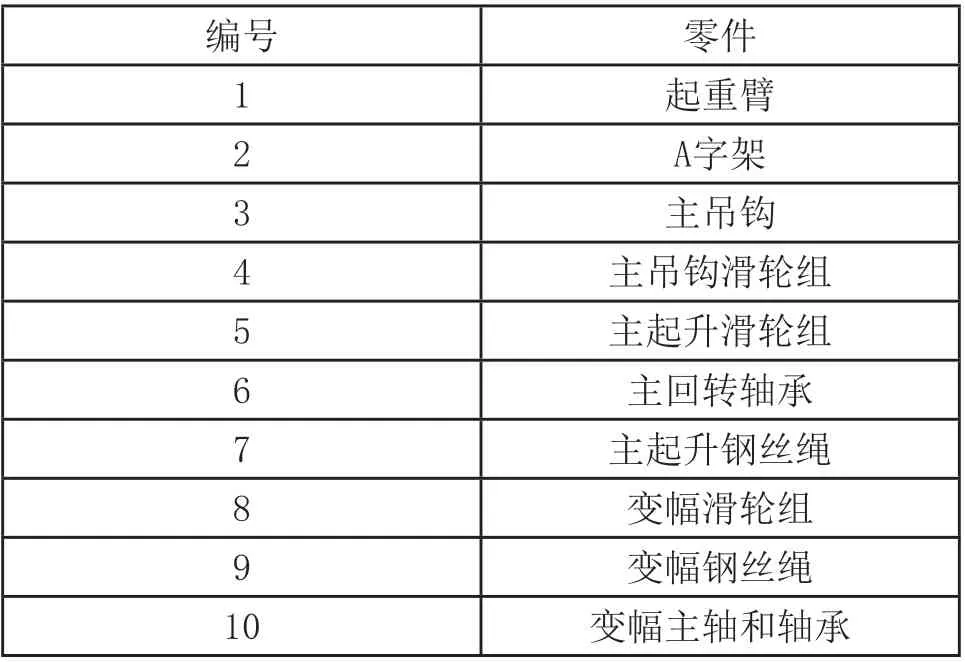

结合起重机的实际运营经验,综合专家打分结果,初步可以辨识出起重机的关键零部件为:

表2 起重机关键零件

(2)通过现场检验和设计文件审查进行风险辨识

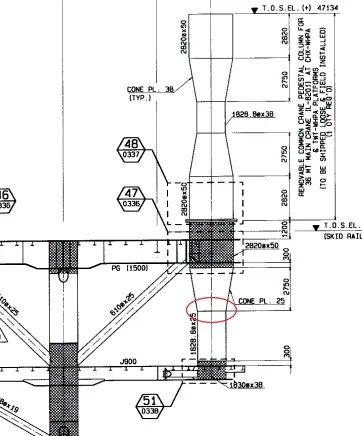

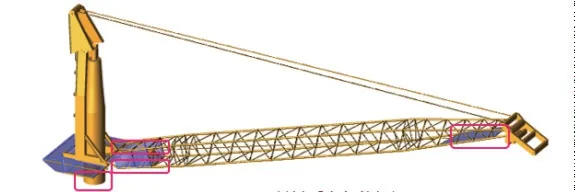

现场检验和资料审查发现,起重机实际作业均满足其设计条件,未遭遇意外超载和极端气象条件(如台风、地震)等。但是设计文件中未对平台起重机立柱进行疲劳校核,定期结构维护过程中也未对疲劳高风险区进行无损检测NDT,根据专家经验,将起重机立柱的过渡锥(几何不连续)处标示为潜在风险区,如图2所示。

图2 起重机立柱疲劳风险区

(3)通过应力分析结果进行风险辨识

采用专业分析软件,对起重机进行详细的应力分析,并对全部的高应力区进行了辨识。结果表明,起重机的高应力区和高风险主要集中于起重臂的前端、后端以及支座。计算结果和高风险区域的标示如表3。

表3 应力分析风险识别结果

图4 结构分析高应力区域标示

3.2 基于风险的检验和评价

通过风险辨识,对高风险区域行了有针对性的无损检测(NDT),主要发现问题如下:

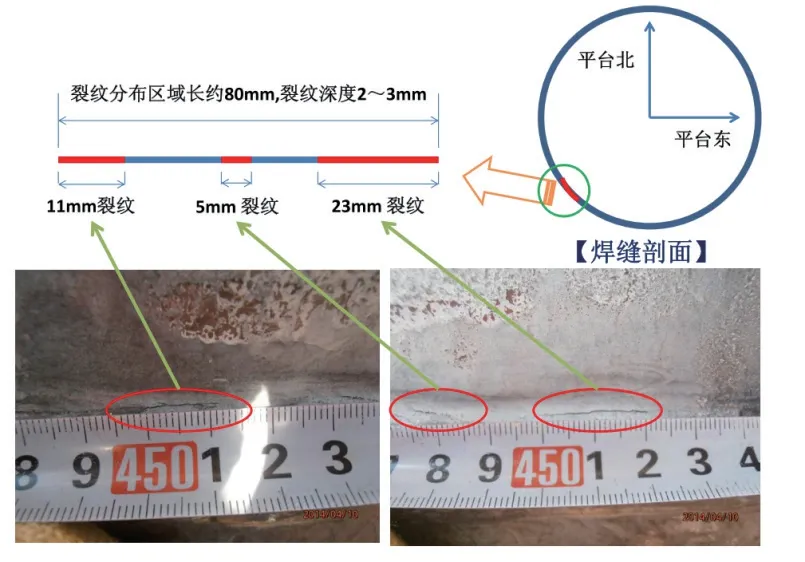

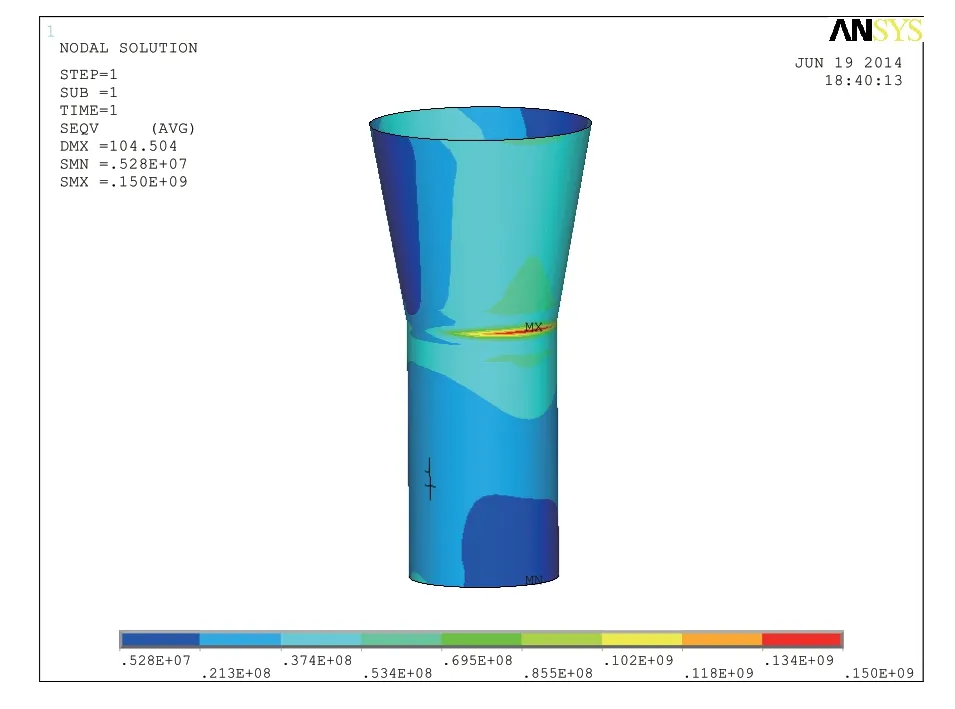

(1)起重机机械零件如主轴承、主钩、钢丝绳、滑轮等状态良好。(2)起重臂前端部发现间断型表面裂纹,通过现场打磨可以直接消除。可以判断该裂纹为初始焊接表面缺陷,不影响结构的实际承载能力。(3)在起重机支撑立柱的过渡锥处发现多段裂纹,深度2~3mm,无法通过焊缝打磨消除。通过详细的有限元疲劳分析表明该处疲劳UC值为0.98,因此判断该裂纹为疲劳所致,而且原始设计中并未进行疲劳校核,属于设计缺陷,在后续维护过程中需要重点关注。

图5 起重机支撑立柱过渡锥疲劳裂纹

基于风险的检测结果和详细的疲劳分析如图5:

图6 起重机支撑立柱过渡锥有限元疲劳分析

通过对比历史检验记录文件发现,在过去10年服役期间,由于缺乏风险辨识和风险评估,对此高风险点从未进行检验,无法及时发现疲劳缺陷,起重机存在一定的潜在风险和故障源。这说明,传统上基于经验的起重机维护管理存在一定局限性;而资产完整性管理AIM则正好能够弥补传统方法的不足,确保起重机等平台设备的全生命期安全,值得在海洋油气平台装备管理中广泛开展。

4 结论

本文通过实际工程案例,详细剖析资产完整性管理实施方法,可以发现:

(1)传统基于经验的设备维护,由于缺乏科学的风险辨识和风险评估,对设备的风险源、故障源往往产生遗漏,设备存在一定的潜在风险。

(2)完整性AIM方法在经济有效地提升海洋工程设施的安全性方面有显著的优势,特别基于风险分析和故障模式分析能够从根本上识别风险源,从而进行有针对性的维护。

(3)基于失效模式,采用半经验的方法进行风险评估从而完整性管理,在工程上是可行且有效的,从而可以避免使用过于复杂的理论方法,便于在工程上推广实施。

◆参考文献

[1] 中海石油(中国)有限公司. 设备设施完整性管理体系[Z].2013.

[2] 中海石油(中国)有限公司. 吊机完整性管理解决方案[Z].2013.

[3] API SPECIFICATION 2C Offshore Pedestal-mounted Cranes.2013.

[4] API RP 2SIM Structural Integrity Management of Fixed Offshore Structures.2013.