钢纤维对高强陶粒混凝土阻裂效应试验研究

——基于纯扭作用

2020-06-10李建锵

李建锵

(福建省博意设计有限公司 福建泉州 362000)

1 钢纤维陶粒混凝土国外研究现状

陶粒混凝土因具有轻质、高强优点,理今在世界上快速发展和广泛应用。眼下应用最广泛的陶粒骨料主要有黏土陶粒、叶岩陶粒、粉煤灰陶粒。国内一些采用陶粒混凝土的重大工程主要有:珠海国际会议中心;武汉证券大厦;云南建工医院;天津永定新河大桥;京珠高速公路湖北段汉江大桥。其中,永定新河大桥应用了高强预应力陶粒混凝土,汉江大桥使用了纤维高强陶粒混凝土[1]。

在陶粒混凝土中加入适量的钢纤维后所形成的钢纤维陶粒混凝土其物理和力学性能都有所改良和提高,具体表现为:①相对较高的抗拉、抗弯、抗剪强度;②很好的抗冲击性能;③优异的抗裂和抗疲劳性能;④抗变形能力强;⑤韧性好;⑥耐磨性能与抗渗性能较高;⑦施工方便,性价比高,其应用前景十分可观[2]。

随着钢纤维混凝土新材料在工程中的不断应用,关于钢纤维混凝土的应用技术和材料性能理论也在不断发展。尤其是混凝土的物理力学性能,为了满足工程界的需要,其性能要求越来越高,钢纤维混凝土在今后有着很大的发展空间[3-4]。

钢纤维陶粒混凝土是一种新型的建筑材料,它在保持陶粒骨料轻质的特点下,兼具了钢纤维对混凝土的性能增强作用。国外许多学者都对钢纤维陶粒混凝土进行了各种力学性能的试验研究。上世纪80年代初期,英国Sheffield大学进行了钢纤维陶粒混凝土抗冲击性试验研究[5]和钢纤维陶粒混凝土的工作性研究[6]。日本对于钢纤维陶粒混凝土也做了很多试验研究。日本早期的《水泥混凝土》中就有关于钢纤维陶粒混凝土力学性能研究。90年代中期美国通过试验研究钢纤维对陶粒混凝土各种力学性能提高和施工性能的影响。澳大利亚New South Wales大学实验研究了各种纤维对飞灰轻骨料混凝土干缩性能的改善。研究结果表明,钢纤维比其它低弹性模量纤维更好地抑制飞灰轻骨料混凝土干缩开裂[7]。我国香港大学R.V.Balendran试验,研究了钢纤维对高强陶粒混凝土和普通骨料高强混凝土强度及延性的影响。实验研究表明,钢纤维体积率对钢纤维高强陶粒混凝土的劈裂强度和抗弯性能的改善要优于普通高强混凝土[8]。本文拟基于纯扭作用下的钢纤维对高强陶粒混凝土的阻裂效应进行试验研究,以期为工程实际运用提供试验依据和理论基础。

2 试验方案设计

2.1 材料选择

(1)水泥:采用普通硅酸盐水泥,强度等级42.5MPa。

(2)钢筋:试验涉及的钢筋分别有:直径6mm的HPB300钢筋、直径8mm的HPB300钢筋、直径10mm的HPB300钢筋。通过钢筋拉伸试验得出性能参数如表1所示。

(3)陶粒粗骨料:采用圆形粘土陶粒,筒压强度8.5MPa,堆积密度890.7kg/m3,1h吸水率10.7%,颗粒表观密度1428.6kg/m3,粒径在10~19mm之间。

(4)细骨料:采用河沙,中砂,细度模数2.9。

(5)普通粗骨料:级配良好的碎石。

(6)钢纤维:福建厦门市国桥牌宽波浪形钢纤维,主要特征参数:长度为30mm,等效直径为1.11mm,换算长径比为27,抗拉强度大于700MPa。

(7)水:采用普通自来水。

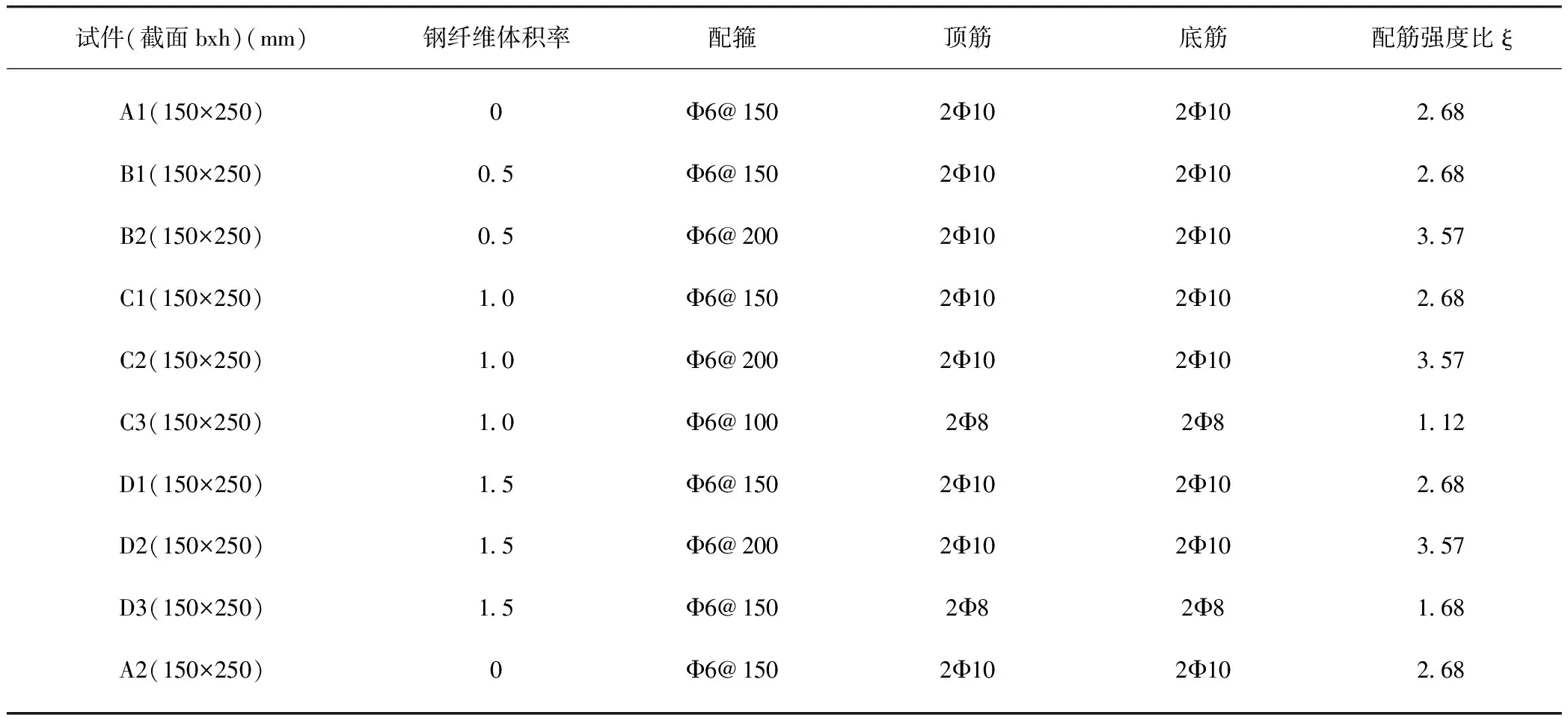

试验以钢纤维体积率为主要控制参数,将10根梁(表2)分为3组,其中A2梁为普通混凝土对比梁,A1为不加钢纤维的陶粒混凝土梁,B1、B2、C1、C2、C3、D1、D2 、D3分别为不同钢纤维体积率下的8根钢纤维陶粒混凝土梁。通过实验得出梁的裂缝发展情况。

表2 试件梁主要参数表

为了使裂缝出现在试件梁的跨中,梁配筋采用梁两端加密箍筋做法。截面采用宽150mm高250mm,跨度为2000mm的梁。配筋时,箍筋采用直径6mm的HPB300,钢筋间距分别以100mm、150mm、200mm为变化条件。纵向钢筋采用HPB300,钢筋以8mm、10mm为变化条件。

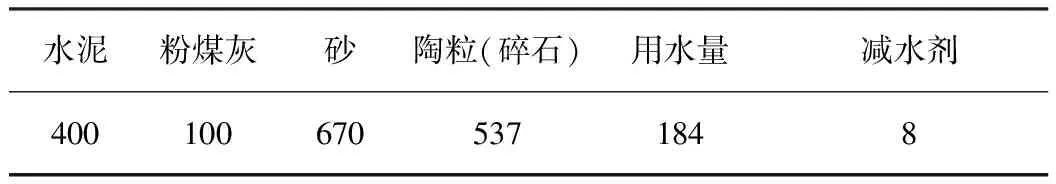

陶粒强度等级C40,通过试算试配调整得出配合比。每根梁陶粒混凝土根据配合比对应得出各种材料每立方米用量如表3所示。

表3 试件每立方米材料用量表 kg

搅拌浇筑陶粒混凝土主要流程,如图1所示。

图1 搅拌工艺流程图

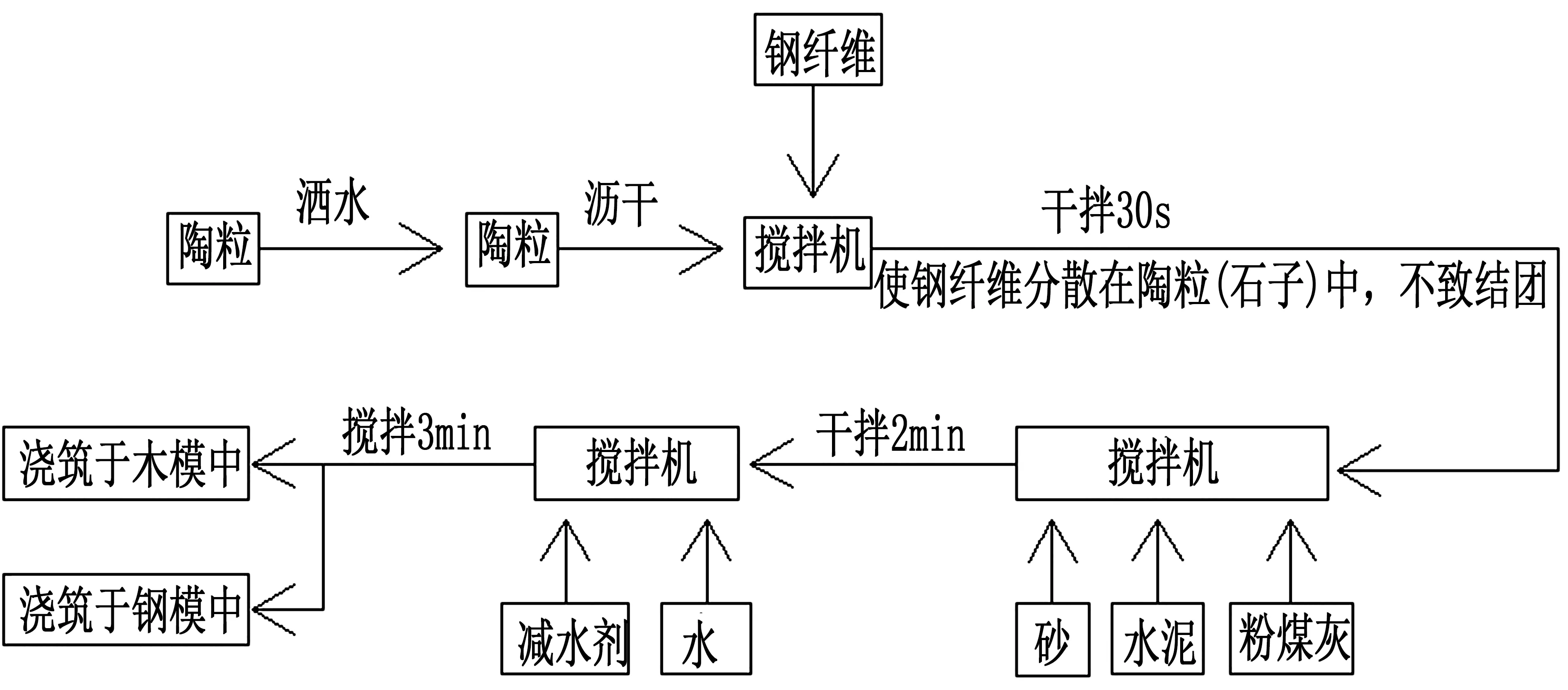

2.2 试验加载方案

本试验采用量程为50kN手摇千斤顶进行加载。抗扭试验采用以扭转角为主控条件,扭矩为辅助控制。加载方式采用一端用两个千斤顶将梁构件固定于钢架上,如图2(a),另一端施加扭矩详图2(b)。中间部分形成纯扭段。在陶粒混凝土表面布设应变片以测量陶粒混凝土应变。贴片位置为梁跨中的两侧面纯扭段沿45°角,水平方向间距100mm均匀贴片(每侧3片,双面贴)。使用倾角仪(DXL360,分辨率0.02°)测量扭转角度。通过加载前标零,加载时测量加载端相对扭转角的方法,测量梁构件的扭率。这种方法比起应用位移计测量并推算角度的传统方法更加便捷,且更为精确。

试验在华侨大学土木工程试验室进行,测试内容主要是采集梁在扭转荷载下扭矩与应变关系,同时观测裂缝发展情况。

初始加载方案,按照扭转角度每增加0.05deg/m观察一次并采集数据控制,当扭转角为0.14deg/m时,构件首先在A面中轴线附近位置出现第一条微裂缝,裂缝长度约为30mm,宽度十分细小,大概在0.2mm左右,裂缝与水平线夹角约为45°。此时扭矩为3.03kN·m。

随后,加载方案改为按照扭转角度每增加0.10 deg/m观察一次,并采集数据控制。随着扭矩增加,微裂缝陆续出现,并主要分布于中轴线附近位置。原有微裂缝变宽,并向两端延伸,延伸方向与水平线夹角约为45°。当扭转角为0.55deg/m时,扭矩为6.29kN·m,裂缝的长度已经延伸到梁顶端和低端,宽度达到0.4mm左右,并与底部和底部裂缝初步贯通。梁跨中部有形成与水平线夹角约为45°角的贯通主裂缝趋势。

当扭转角度为0.90deg/m时,扭矩为7.52kN·m已经形成十分明显的主裂缝,裂缝宽度为1mm左右,主裂缝位置刚好出现在梁跨偏左部位,与水平线夹角约为45°角,为螺旋形贯穿裂缝。当梁主裂缝出现后,梁构件表面几乎没有新裂缝产生,其余已出现的短小次裂缝延伸速度有变缓趋势。

当扭转角度为1.30deg/m时,扭矩为8.39kN·m,此时扭矩不再上升。主裂缝宽度达到2mm左右,主裂缝附近混凝土起皮掉落。加载方案改为按照扭转角度每增加0.20 deg/m观察一次,并采集数据控制。随后,扭矩均维持在8kN·m左右波动,直到转角度为2.80deg/m时,扭矩开始下降,认为构件已经破坏,停止加载。裂缝分布位置如图2~图3所示。

(a)固定端示意图 (b)固定端现场图

(a)加载端示意图 (b)加载端现场图1 (c) 加载端现场图2图3 试件加载端

3 试验结果及分析

3.1 试验现象

以构件A1梁为例,具体试验过程如下:初始加载方案按照扭转角度每增加0.05deg/m观察一次,并采集数据控制,当扭转角为0.14deg/m时,构件首先在A面中轴线附近位置出现第一条微裂缝,裂缝长度约为30mm,宽度十分细小,大概在0.2mm左右,裂缝与水平线夹角约为45°,此时扭矩为3.03kN·m。

随后,加载方案改为按照扭转角度每增加0.10 deg/m观察一次,并采集数据控制。随着扭矩增加,微裂缝陆续出现,并主要分布于中轴线附近位置。原有微裂缝变宽,并向两端延伸,延伸方向与水平线夹角约为45°。当扭转角为0.55deg/m时,扭矩为6.29kN·m,裂缝长度已经延伸到梁顶端和底端,宽度达到0.4mm左右,并与底部裂缝初步贯通。梁跨中部有形成与水平线夹角约为45°角贯通主裂缝趋势。

当扭转角度为0.90deg/m时,扭矩为7.52kN·m,已经形成十分明显的主裂缝,裂缝宽度为1mm左右,主裂缝位置刚好出现在梁跨偏左部位,与水平线夹角约为45°角,为螺旋形贯穿裂缝。当梁主裂缝出现后,梁构件表面几乎没有新裂缝产生,其余已出现的短小次裂缝延伸速度呈变缓趋势。

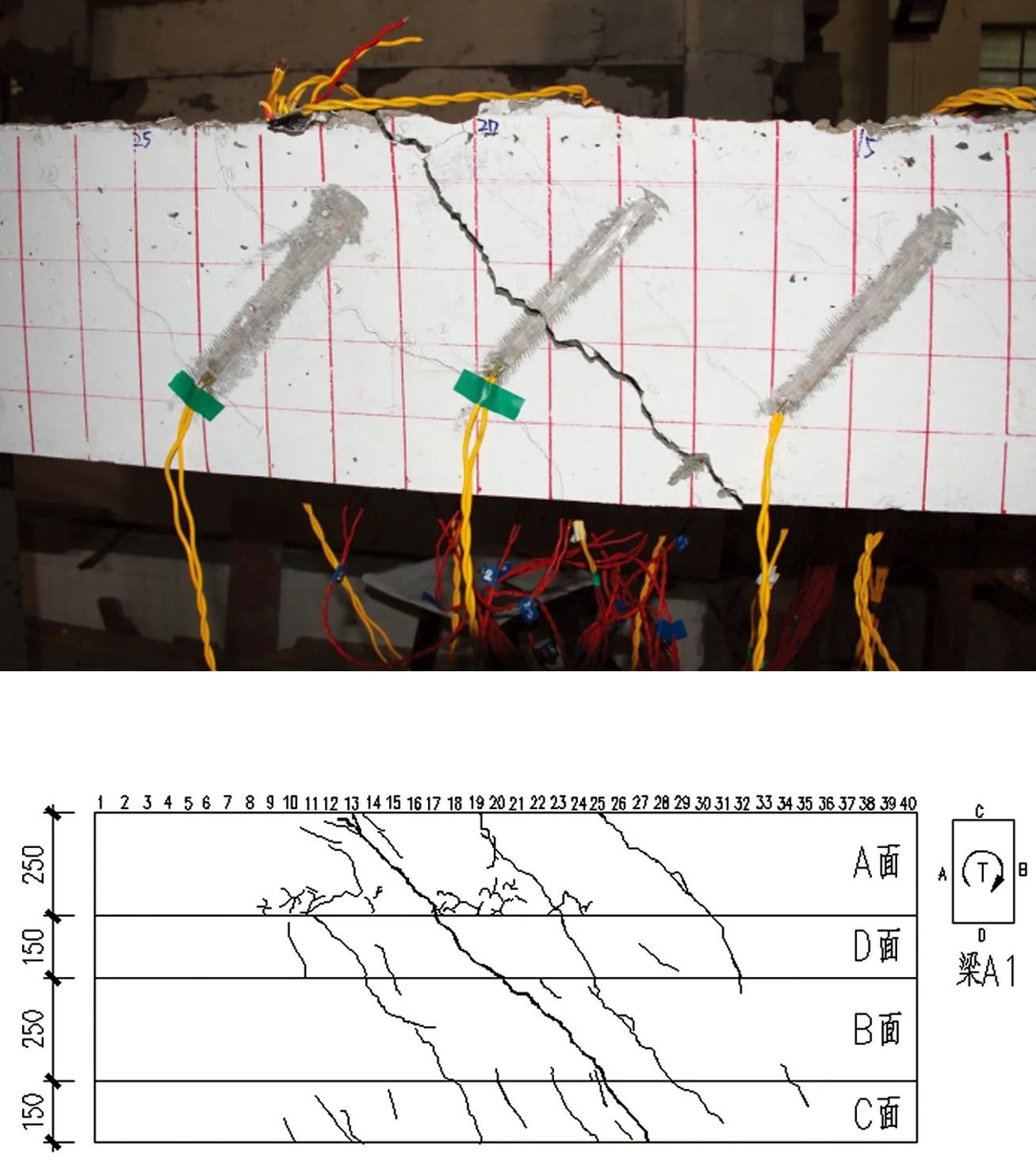

当扭转角度为1.30deg/m时,扭矩为8.39kN·m,此时扭矩不再上升。主裂缝宽度达到2mm左右,主裂缝附近混凝土起皮掉落。随后,加载方案改为按照扭转角度每增加0.20deg/m观察一次,并采集数据控制。随后,扭矩均维持在8kN·m左右波动,直到转角度为2.80deg/m时,扭矩开始下降,认为构件已经破坏,停止加载。裂缝分布位置如图4所示。

图4 构件A1裂缝展开图

3.2 试验结果分析

试验结果表明:10根梁的受力破坏过程大体相同。在裂缝出现之前弹性阶段,构件截面长边首先出现与水平线夹角为35°~50°不等的斜裂缝。根据试验可以总结出:当箍筋配置较多时,斜裂缝与水平线夹角也越大,箍筋配置较少时斜裂缝与水平线夹角较小,且可能出现与水平线平行的贯通水平裂缝。随着扭矩增大,斜裂缝向构件边缘延伸,裂缝数量不断增加,在构件展开面上均匀分布。当扭矩增加到一定值后,形成环绕整个受扭梁构件的贯通螺旋形裂缝。此时,梁构件形成一个带裂缝受荷的空间笼型结构。裂缝出现后,扭转角急剧增大,梁构件抗扭刚度显著下降。

试验还表明:当纯扭梁构件出现主裂缝时,随着扭矩增加,主裂缝变宽,主裂缝表面起皮脱落。但是,其余次裂缝延伸速度变缓,甚至不延伸,梁构件表面不再有新的裂缝出现。

试验比较,明显看出:钢纤维能很有效地增大纯扭梁构件的开裂扭矩,并且在梁构件破坏时,由于有钢纤维的链接作用,表面起皮后相对于不掺钢纤维的陶粒混凝土梁及普通混凝土梁,不会出现压碎的混凝土或陶粒混凝土整块掉落现象。

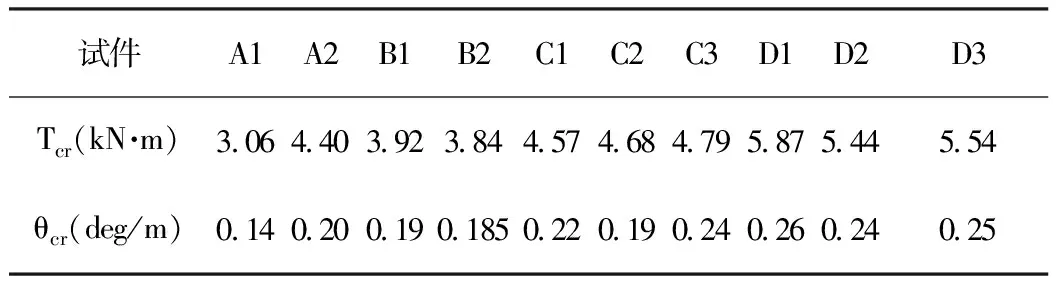

将此次试验结果汇总于表4,Tcr表示梁构件的开裂扭矩,当梁构件表面刚出现斜裂缝时的扭矩判断为梁构件的开裂扭矩; θcr表示混凝土开裂时的相对扭转角。

表4 纯扭作用下梁构件的特征荷载和相应扭转角的实测值

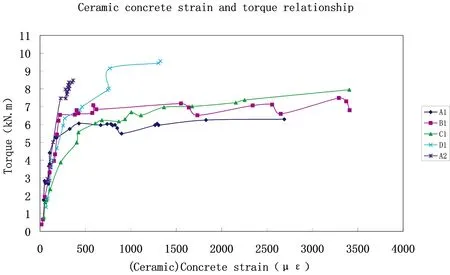

根据陶粒混凝土应变与扭矩关系图可得出:陶粒混凝土在开裂前基本处于弹性状态。开裂后,陶粒混凝土应变快速增大,而且随着陶粒混凝土表面应变的增大,裂缝贯穿应变片直到应变片破坏。图5对比了A1,B1,C1,D1,A2梁构件混凝土表面应变与扭矩的关系。

图5 A1,B1,C1,D1,A2梁构件混凝土表面应变与扭矩关系对比图

根据图5可以发现:在加载初期,应变增长缓慢,直到达到开裂荷载。对比曲线A1与曲线A2可以清楚地得出:陶粒混凝土(圆形粘土陶粒粗骨料)比普通混凝土(碎石粗骨料)纯扭作用下更容易开裂。陶粒混凝土构件A1的开裂扭矩约为3.03kN·m,而普通混凝土的开裂扭矩为4.40kN·m,陶粒混凝土开裂扭矩约为普通混凝土开裂扭矩的68.9%。

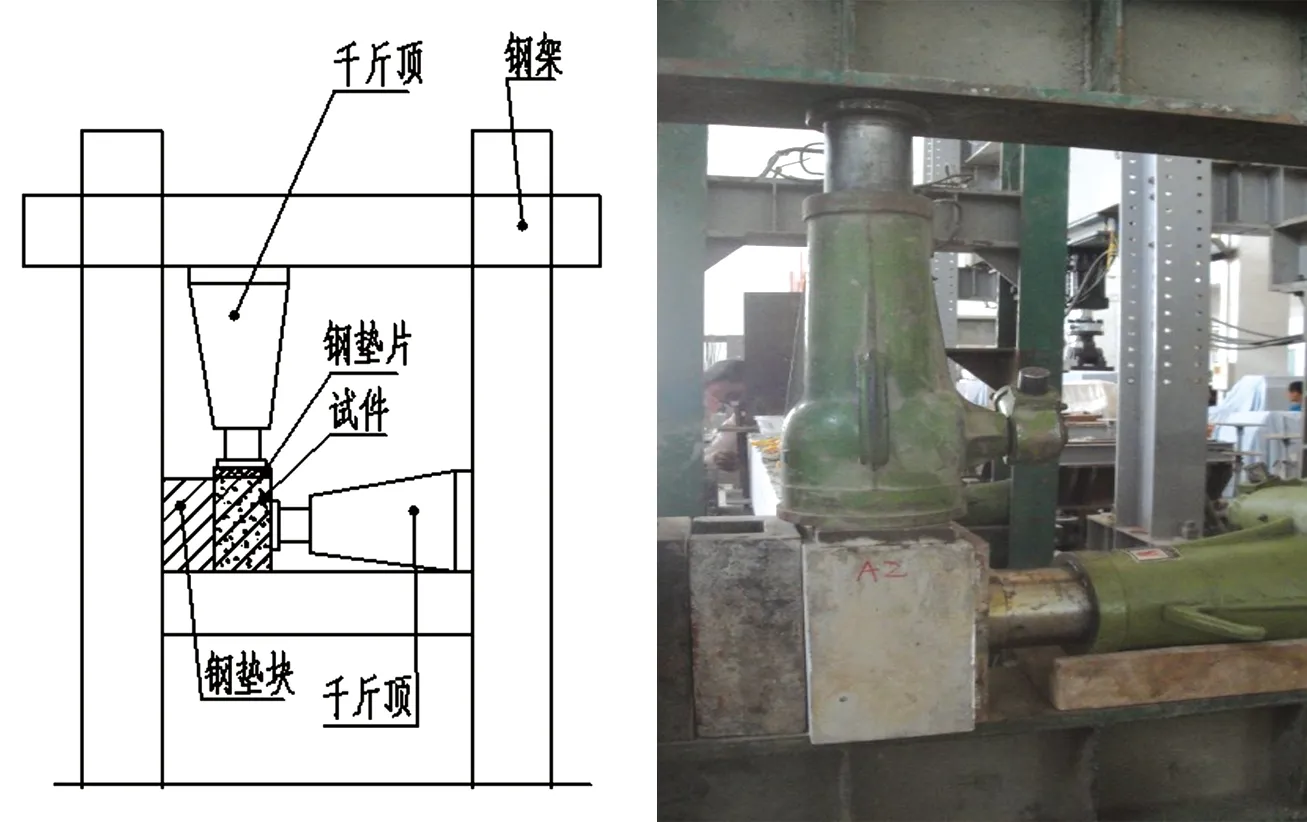

普通混凝土(碎石粗骨料)的抗剪强度,主要取决于硬化水泥砂浆和碎石粗骨料的抗剪强度,以及碎石粗骨料与硬化水泥砂浆之间粘结接口的粘结强度。粘土陶粒的抗剪强度,通常情况下低于碎石粗骨料。据文献[9]试验研究表明:粘土陶粒混凝土的抗剪强度,主要由粘土陶粒本身的抗剪强度决定。尤其是高强混凝土更是如此。粘土陶粒混凝土的受剪破坏面通常会贯穿陶粒骨料[10],根据图6构件破坏面现场照片可以清晰地得出此结论。通过梁构件扭转试验,也从一定程度上印证了陶粒混凝土抗拉强度低于普通混凝土[11]。

图6 陶粒混凝土破坏面

根据图4,对比曲线A1、B1、C1、D1可以清楚地得出:掺入钢纤维的陶粒混凝土梁构件,其开裂扭矩随着钢纤维的体积率增加而明显增大。

钢纤维体积率为0.5的陶粒混凝土梁构件B1开裂扭矩为3.92 ,相对于A1开裂扭矩约增长29.4%。钢纤维体积率为1.0的陶粒混凝土梁构件C1开裂扭矩为4.57 ,相对于A1开裂扭矩约增长50.8%。钢纤维体积率为1.5的陶粒混凝土梁构件D1开裂扭矩为5.87 ,相对于A1开裂扭矩约增长93.7%。且在钢纤维体积率为1.5的情况下,陶粒混凝土开裂扭矩大于普通碎石粗骨料混凝土。

钢纤维提高陶粒混凝土的开裂扭矩,主要表现在抑制和延缓陶粒混凝土微裂纹产生和延伸[12]:

(1)陶粒混凝土浇捣过程,由于水泥水化干缩产生原始微裂缝。钢纤维可以很有效地抑制这些原始微裂缝的产生。

(2)在对陶粒混凝土施加扭转荷载过程,随着陶粒混凝土的自身应力加大,其内部微裂缝势必发生延伸、贯通。而在这些微裂缝延伸的路径上,由于有钢纤维的阻碍,微裂缝的延伸将受到很大程度延缓。

综上,可以得出以下结论:

(1)在受扭状态下,陶粒混凝土梁的开裂扭矩小于普通碎石粗骨料混凝土梁。

(2)从一定程度上反应了陶粒混凝土相比于普通碎石粗骨料混凝土更易于受拉开裂。

(3)钢纤维的掺入,能很好地提高陶粒混凝土梁构件的开裂扭矩。增大钢纤维的掺入量,能很有效地延缓陶粒混凝土梁构件受扭开裂。

(4)钢纤维对于延缓陶粒混凝土受拉开裂效果明显。

4 结语

结合纤维混凝土与陶粒混凝土的特点,钢纤维陶粒混凝土将在工程界有着广泛的应用。对于钢纤维陶粒混凝土的理论研究,还尚未达到钢筋混凝土那样成熟的地步,特别是针对钢纤维陶粒混凝土预制构件的承载力,尚需进一步研究。

试验结果表明:在陶粒混凝土中掺入钢纤维,能很好地提高陶粒混凝土梁构件的开裂扭矩。增大钢纤维的掺入量,能很有效地延缓陶粒混凝土梁构件受扭开裂。