蒸汽发生器管子管板内角环焊残余应力数值模拟研究

2020-06-09马小明贾明辉

□ 马小明 □ 贾明辉

华南理工大学 机械与汽车工程学院 广州 510640

1 研究背景

笔者对某项目蒸汽发生器管子管板内角环焊残余应力进行数值模拟研究,建立三维有限元模型,运用生死单元法实现带状温度热源的逐步加载和计算,获得管子管板内角环焊接头处残余应力的分布规律,同时分析相邻管子先后焊接对焊缝区残余应力的影响。在不同的热处理温度下进行管子管板的焊后热处理,获得不同热处理温度下焊接接头处残余应力的变化情况,从而选择合适的焊后热处理温度。

2 几何结构和材料

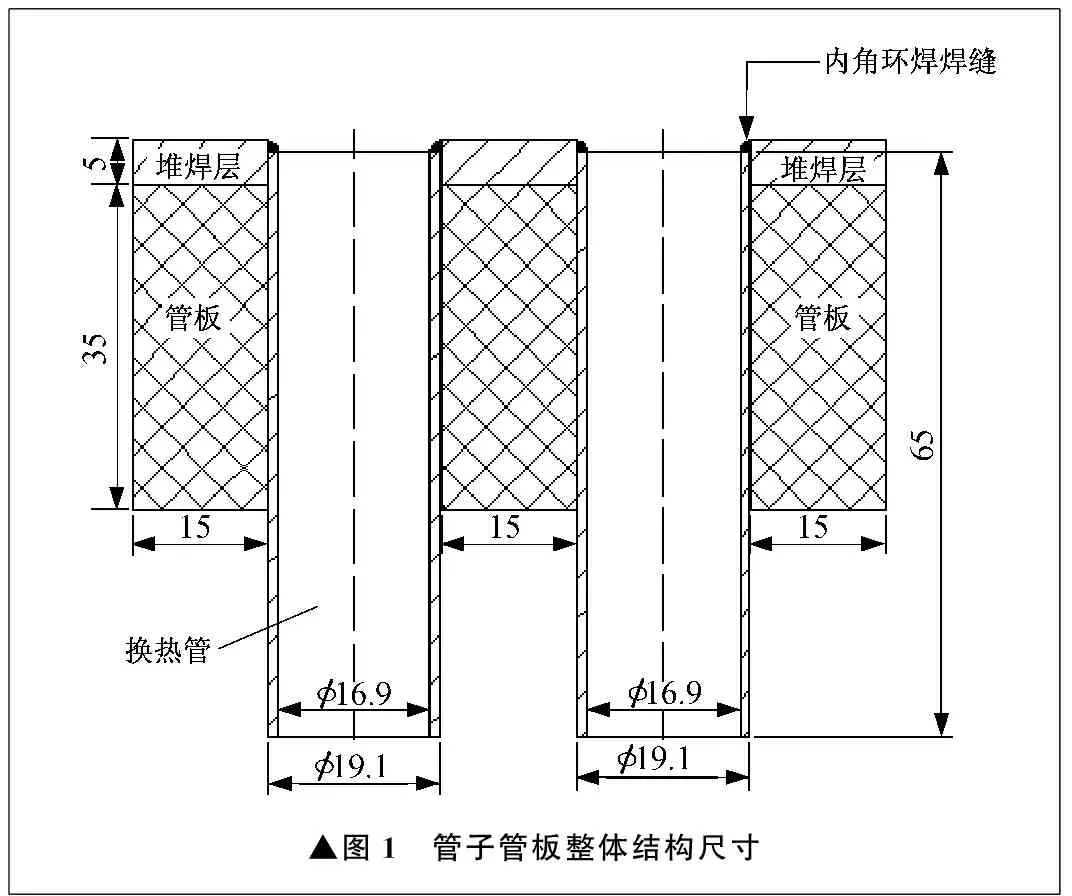

管子管板整体结构由堆焊层、管板、内角环焊焊缝、换热管四部分组成,尺寸如图1所示。其中,管板材料为16MND5钢板,堆焊层和管子材料为Inconel690镍基合金,堆焊层厚度为5 mm,管板厚度为35 mm,管子尺寸为φ19.1 mm×1.1 mm,两个管子的中心距为34.3 mm,管板尺寸为83.6 mm×49.3 mm×35 mm。

▲图1 管子管板整体结构尺寸

3 有限元模型

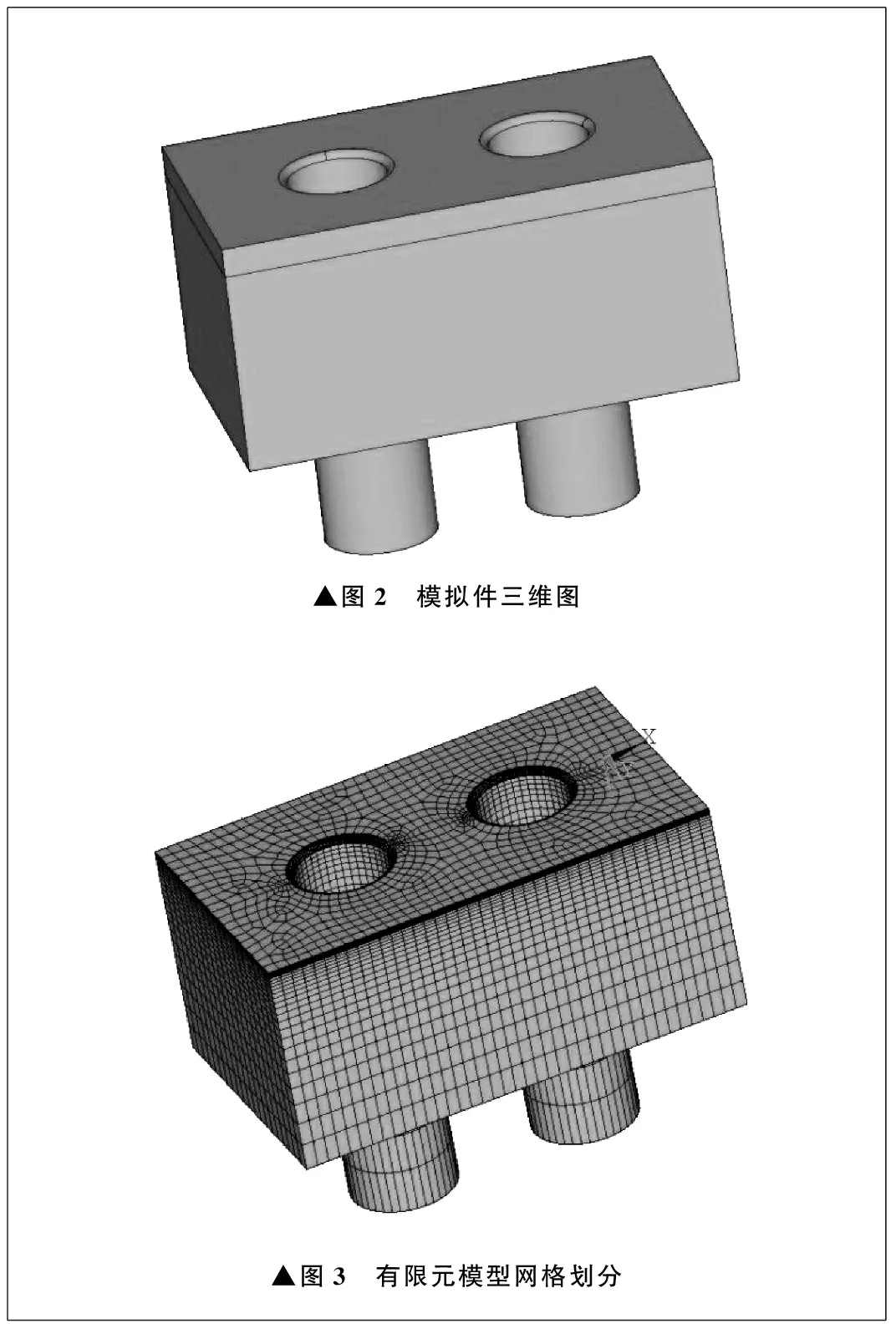

在ANSYS软件中,使用生死单元法模拟焊接,首先建立包含填充焊缝材料的完整三维模型,然后将焊缝单元定义为死单元状态,最后通过热源移动逐一激活焊缝各个部分进行焊接模拟。核电蒸汽发生器管板上管子数量较多,管子与管子间距较小,考虑到管子管板焊接时可能会对相邻管子的焊接区域产生影响,笔者采用含有两根管子的管板作为模拟研究对象,模拟件三维图如图2所示。

三维模型建立完成后,应用ANSYS软件中的网格划分功能对模型进行网格划分,单元类型为Soild70,焊缝区域的单元比远离焊缝区域的单元密集。有限元模型网格划分后包含39 726个节点和34 130个单元,如图3所示。

▲图2 模拟件三维图▲图3 有限元模型网格划分

4 材料属性

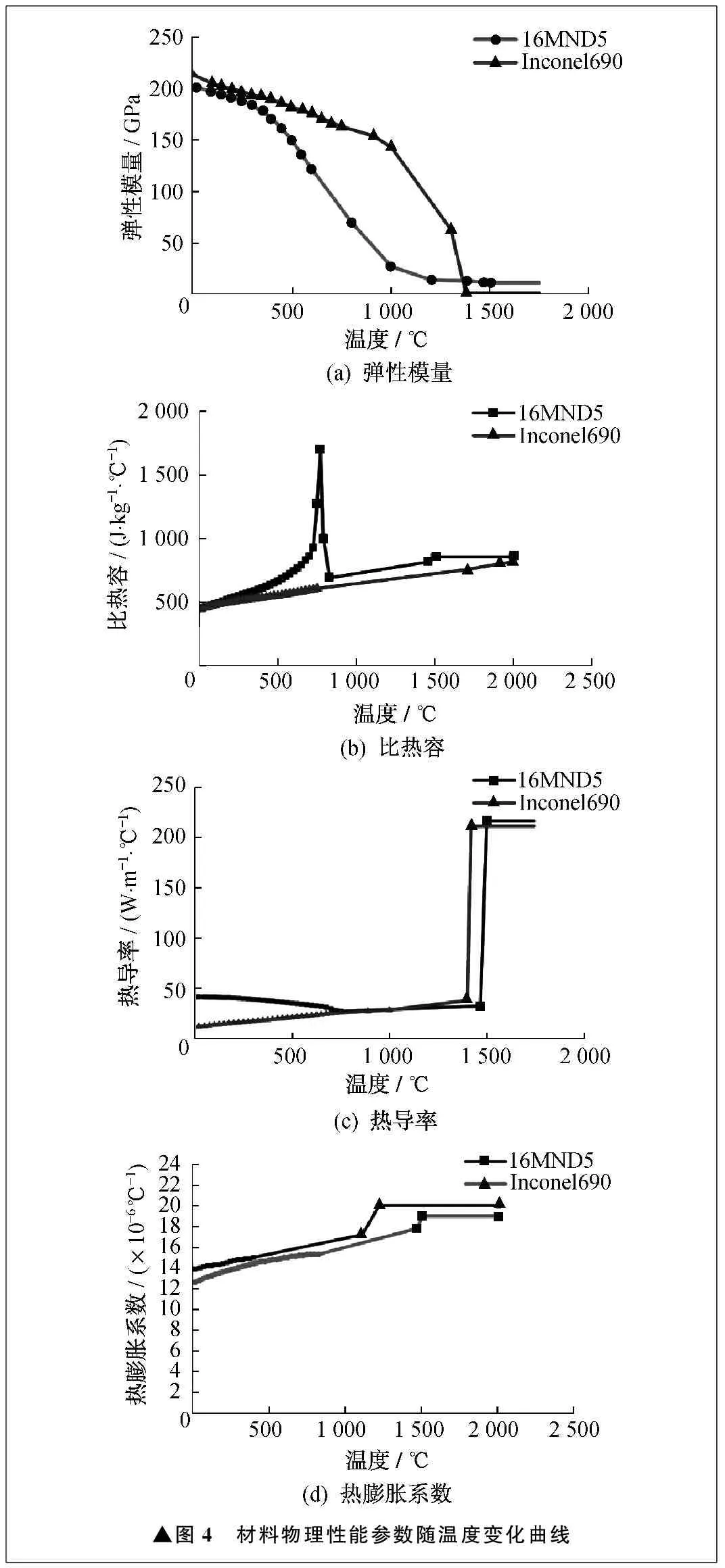

焊接是一种非线性高温瞬态过程,焊接过程中材料的物理性能参数随温度而变化。笔者先进行焊接温度场模拟,然后进行结构应力场模拟,相关联的物理性能参数有弹性模量、比热容、热导率、线膨胀系数、密度等。模拟件各组成部分材料的物理性能参数可由文献[7-8]获得,材料部分物理性能参数随温度变化曲线如图4所示。

5 热源模型

由于高斯热源和双椭球热源模型需要确定较多的工艺参数,因此在计算过程中需要反复尝试和计算工艺参数。为了节省模拟时间,笔者采用条形移动温度热源计算模拟件的焊接温度场[9],即将焊缝区域划分为若干段,对每段焊缝区域的单元加载至1 400 ℃熔融温度,并保持一段时间,时间由焊缝长度和焊接速度共同决定。当条形温度热源将某段焊接区域单元加载至熔融温度一段时间后,使用ANSYS参数化设计语言*DO循环语句将条形温度热源移动到下一个焊缝区域进行加载。热源加载如图5所示。条形温度热源使整个焊接区的单元经历与实际焊接过程相同的热循环,因此计算结果误差较小。

▲图4 材料物理性能参数随温度变化曲线

6 边界条件

温度场模拟计算时,忽略辐射散热,只考虑对流换热边界条件,对模拟件暴露在空气中的节点均施加对流换热边界条件。采用空气自然对流,对流换热系数为20 W/(m2·℃),环境温度为25 ℃。残余应力场模拟时,对管板外表面及管的底部添加X、Y、Z方向位移约束,防止热源加载时模型发生旋转或刚性运动。

▲图5 热源加载

7 计算过程

应用顺序耦合法进行模拟计算。首先通过带状温度热源对焊缝区域单元逐步加载,得到模拟件的温度场结果。然后应用ETCHG,TTS命令将温度场模型转换为结构计算模型,对结构计算模型施加所得到的温度场结果,通过稳态分析得到模拟件的残余应力场结果。焊接完成后,模拟件自然冷却3 500 s,此时模拟件的温度接近于环境温度。

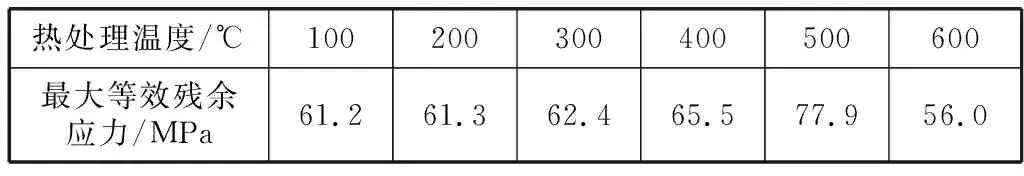

在焊后热处理的数值模拟中,加热整个管板,加热时间为1 000 s,空气冷却至室温。研究表明,管子管板焊缝区域的最适宜热处理温度为607 ℃±13 ℃[10]。以此为参考,依次取100 ℃、200 ℃、300 ℃、400 ℃、500 ℃、600 ℃热处理温度进行模拟计算。

8 结果分析

将两个管子分别记为1号管与2号管,先焊1号管,后焊2号管。通过ANSYS软件中路径操作命令PATH和PPATH定义路径P1,A点位于管板中心,AB段位于堆焊层上表面,BC段位于焊缝上表面,B点和C点为上下焊趾点,CD段位于管子内表面。然后通过PDEF命令将残余应力数值模拟结果映射到路径P1上,分析2号管焊后热处理前后残余应力沿P1路径的分布规律及2号管焊接前后对P1路径残余应力的影响。X、Y、Z方向依次对应管子管板的径向、环向和轴向,应力分析路径如图6所示。

8.1 焊接残余应力

P1路径残余应力分布如图7所示。2号管内角环焊完成后,沿P1路径,径向和环向残余应力在焊缝熔合区域出现99 MPa和84 MPa的拉应力最大值。随着远离焊缝区域,残余应力变为压应力,最后趋于零。在堆焊层上表面,轴向残余应力趋于零。由于AB段上的节点在管板表面对轴向方向应力影响很小,因此沿管板厚度方向的残余应力趋于零。在管子内表面,轴向残余应力在距下焊趾5.3 mm处存在28.6 MPa的拉应力最大值,之后变为压应力,最后趋于零。模拟计算结果与文献[3,11]中的测试结果一致。

▲图6 应力分析路径▲图7 P1路径残余应力分布

8.2 相邻管子焊接残余应力

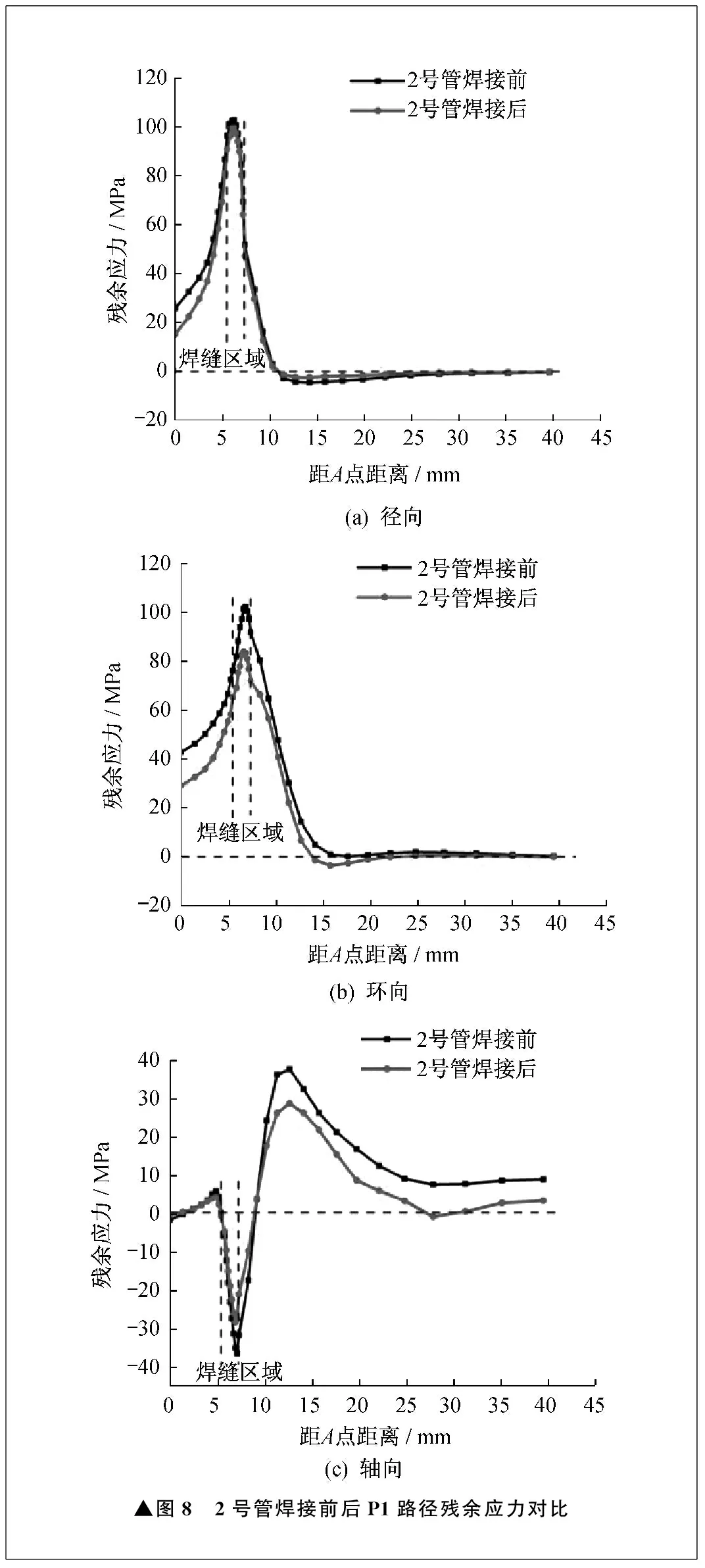

为了研究相邻管子内角环焊对残余应力的影响规律,对2号管焊接前后对P1路径残余应力变化的影响规律进行分析。2号管焊接前后P1路径残余应力对比如图8所示。2号管焊接后P1路径的径向、环向、轴向残余应力比焊接前有所减小,因为2号管焊接时的温度场对P1路径有影响,相当于P1路径区域在2号管焊接后受到了一次热处理,所以使残余应力减小。

8.3 焊后热处理后残余应力

鉴于热处理工艺能减小焊接残余应力,2号管焊接完成后对整个模型进行焊后热处理,研究100 ℃、200 ℃、300 ℃、400 ℃、500 ℃、600 ℃六种不同热处理温度对P1路径等效残余应力的影响。

不同热处理温度下P1路径等效残余应力分布如图9所示。在热处理之后,P1路径上等效残余应力的变化趋势基本上与热处理前相同,焊接区域附近的残余应力都显著减小,不同位置的残余应力减小幅度不一。热处理前P1路径最大等效残余应力为114.4 MPa,不同热处理温度下最大等效残余应力见表1。由表1可知,经过600 ℃焊后热处理,焊接区域的等效残余应力减小幅度最大,最大降幅为58.4 MPa。

▲图8 2号管焊接前后P1路径残余应力对比

因此,可选用600 ℃热处理温度对管子管板进行焊后热处理,这样能够有效降低焊缝区域附近的残余应力水平,降低管板焊接区域应力腐蚀的风险。

▲图9 不同热处理温度下P1路径等效残余应力分布

表1 不同热处理温度下最大等效残余应力

9 结束语

笔者对蒸汽发生器管子管板内角环焊残余应力进行数值模拟研究,管子管板焊缝熔合区域存在最大径向和环向残余应力,管子内表面焊趾附近区域存在最大轴向残余应力。相邻管子先后进行焊接时,在后焊管子温度场的作用下,先焊管子焊缝区域的残余应力会减小,相当于先焊管子焊缝区域进行了一次热处理。焊后热处理后,焊缝附近的等效残余应力明显减小,不同位置的等效残余应力减小幅度不同。焊后热处理温度为600 ℃时,焊缝区域的等效残余应力减小最为显著。