高压水射流机床的应用研究

2020-06-09刘军伟

□ 刘军伟 □ 丁 巍

中国航发西安动力控制科技有限公司 西安 710077

1 研究背景

笔者所在企业是我国航空发动机燃油控制和部分飞机液压装置的研制与生产基地,60年来,为国家研制和生产了几十种燃油系统、液压系统及自动控制装置,承担着高新工程发动机燃油控制系统的研制任务。在航空发动机燃油控制器产品中,壳体类零件是整个产品装配的基础性零件。从某种意义上而言,壳体类零件虽然只是一个零部件,但是却能决定整个产品的安全性、可靠性和持久性。

某壳体类零件内部油路系统如图1所示。由图1可以看出,壳体类零件外部几何形状复杂,内部型腔繁多,油路孔纵横交错。零件从铸件毛坯到成品,要经过多次铣削、研磨、电火花加工,零件内部型腔和油路孔内会残留难以去除的铝屑、毛刺、油污等。对此,笔者研究高压水射流机床的应用。

2 毛刺分析

毛刺是金属切削加工的必然产物,也是金属切削理论研究领域中迄今为止尚未完全解决的两大难题之一[1]。毛刺的存在不仅影响零件后续装夹,而且会降低产品的整体装配质量。随着精密复杂的壳体日益增多,受加工零件外形尺寸、内腔结构和毛刺位置的影响[2-3],去毛刺的难度越来越大。由于毛刺的形成和刀具选用、刀具参数、切削参数、工艺方案等密切相关[4],因此零件毛刺所展现的形式也多种多样[5-6]。针对不同的毛刺,去毛刺的方法和所使用的刀具及检查方法也各不相同。笔者以孔口倒角处的毛刺和油路孔相交处的毛刺为例进行研究。

▲图1 壳体类零件内部油路系统

孔口倒角处毛刺如图2所示,用刮刀去除孔口倒角处毛刺如图3所示。工人在使用刮刀去除孔口倒角处毛刺时,不能一次操作就去除整个圆周上的毛刺,需要将零件翻转180°,两次操作去除整个圆周上的毛刺,由此,造成倒角和孔的连接线在单个零件上不均匀。当整批零件由若干位工人分别去除毛刺时,不同工人操作形成的倒角和孔的连接线均不一致。

▲图2 孔口倒角处毛刺▲图3 刮刀去除孔口倒角处毛刺

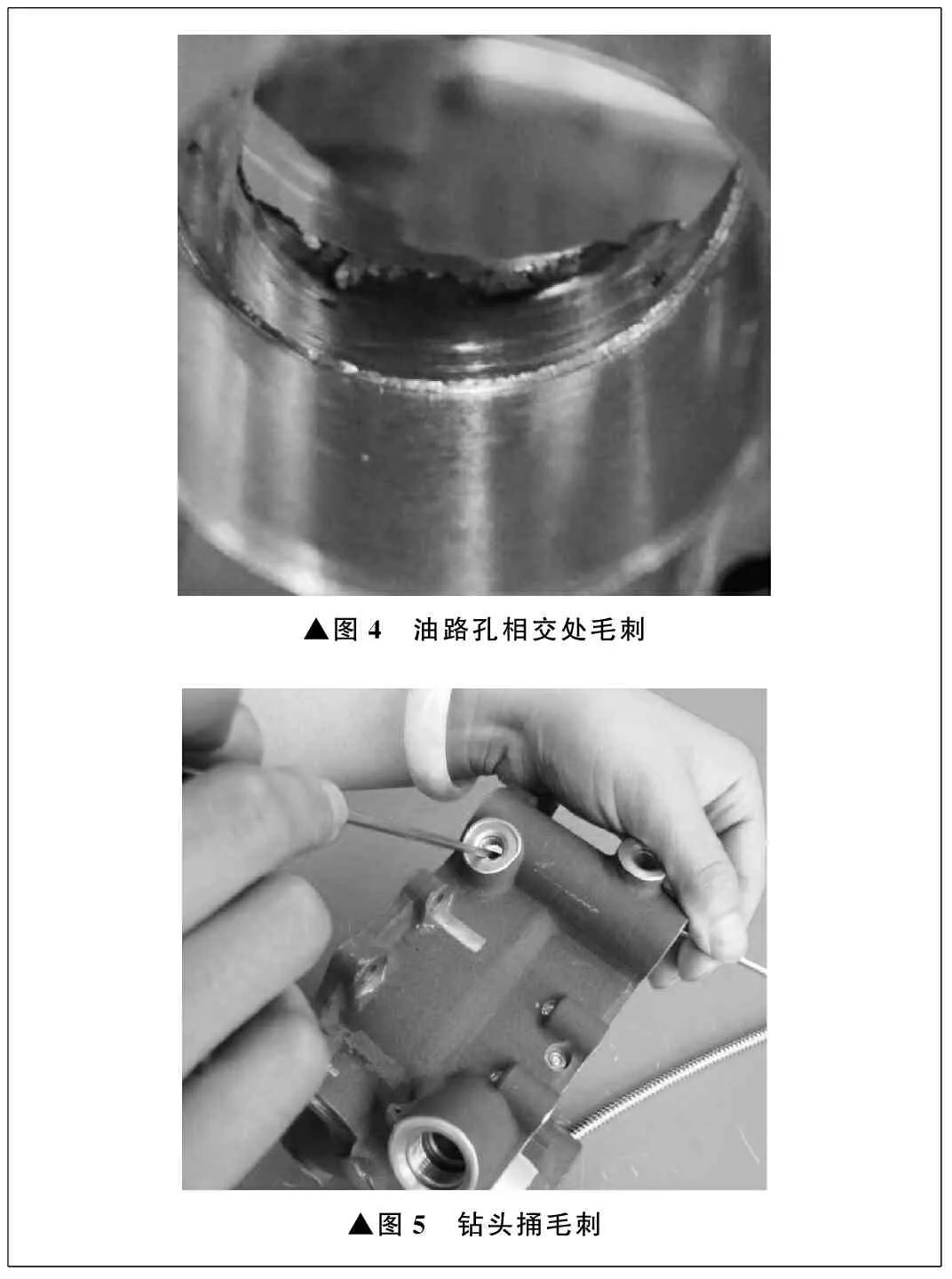

油路孔相交处毛刺如图4所示,采用钻头捅毛刺如图5所示。油路孔相交处毛刺的去除流程为:先用比孔径稍小的钻头反复捅相交的两孔,再用内孔研磨刷反复去除两孔相交处毛刺,最后用压缩空气反复吹除脱落的毛刺。油路孔相交处毛刺的去除流程复杂,毛刺是否被捅掉不易观察。虽然制订了详细的去毛刺方法和流程,但是因为去毛刺工作全部为手工操作,去毛刺的质量与工人的技术水平、熟练程度密切相关,操作困难且极易损伤已加工孔系,所以效率极低。同时,由于壳体类零件的油路孔系繁多,在实际操作过程中很容易发生漏加工现象。

3 高压水射流技术概述

高压水射流以水为能量载体,通过液体增压装置将电机机械能转换为水的动能[7-8]。高压水从特殊的1~2 mm小孔径喷头中喷射出去,形成高速射流强烈地冲击到零件上。零件表面存在的附着物和微小毛刺在高压水连续不断的喷射冲击下脱落,从而达到清洗和去除微小毛刺的目的[9]。1972年,第一台高压水射流设备由Alton Boxboard制造完成,开创了制造业加工工具的新纪元[10]。随后,高压水射流技术作为一项新工艺、新技术,被应用于金矿开采、木材切割等领域。近年来,随着高压水射流技术应用领域的不断扩展,各个研究机构通过大量试验和实际应用,提出了关于高压水射流技术的新理论,推出了一些新设备。特别是加工中心式高压水射流机床,可以通过数控操作系统编程,对不同喷头进行自动换刀,并可以控制喷头位置,极大提高了高压水射流技术的应用效率[11]。

▲图4 油路孔相交处毛刺▲图5 钻头捅毛刺

4 数控高压水射流机床应用试验

4.1 机床功能

某型号数控高压水射流机床采用发那科数控系统,由X轴、Y轴、Z轴、A轴、C轴实现五轴三联动。工作台绕A轴可实现360°任意角度转动,最高出口压力为50 MPa,可通过编程进行调整。机床设置回水、出水等共三级过滤系统,最终过滤精度可达5 μm。通过不同的功能组合,可以实现对零件六个面和面上孔系进行冲洗。

4.2 试验

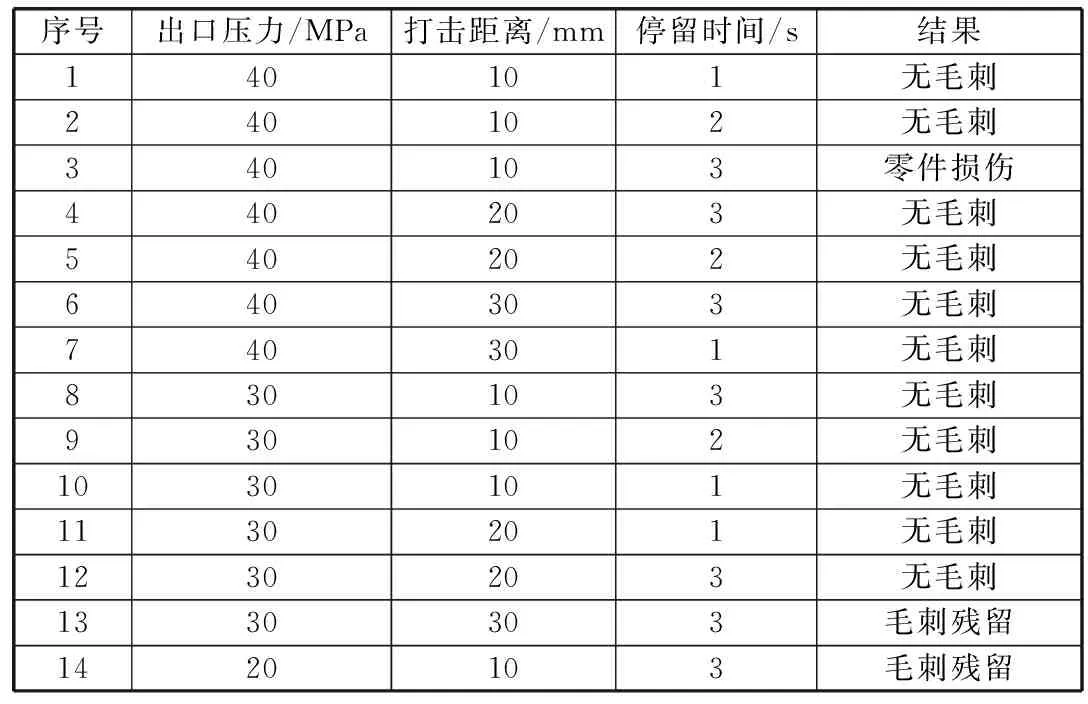

数控高压水射流机床通过喷头射出流束,以喷头中心线为中心,呈对称发散分布[12]。随着流束离开喷头越来越远,流束的打击力和速度都大幅下降,并逐渐雾化。根据经验,当喷头固定在一个位置时,流束离开喷头的距离,即打击距离,和流束的打击效果成反比,流束的出口压力、打击时间和打击效果成正比。若出口压力过小,打击距离过远,打击时间过短,则可能无法清除毛刺和铝屑。若出口压力过大,打击距离过近,打击时间过长,则可能会对零件造成损伤。可见,出口压力、打击距离和打击时间是影响打击效果的关键试验要素[13-15]。为了对出口压力、打击距离和打击时间进行合适匹配,进行高压水射流去除毛刺、铝屑试验,试验参数及结果见表1。

通过试验发现,出口压力是影响高压水射流去除毛刺、铝屑效果的最主要因素,打击距离次之,停留时间影响最小。为了达到清除毛刺和铝屑且不损伤零件的目的,兼顾生产效率,高压水射流机床的出口压力应控制为30 MPa~40 MPa,在一个点上停留的时间应不长于2 s,喷头距零件表面的打击距离应为10~20 mm。

表1 高压水射流去除毛刺、铝屑试验参数与结果

4.3 效果验证

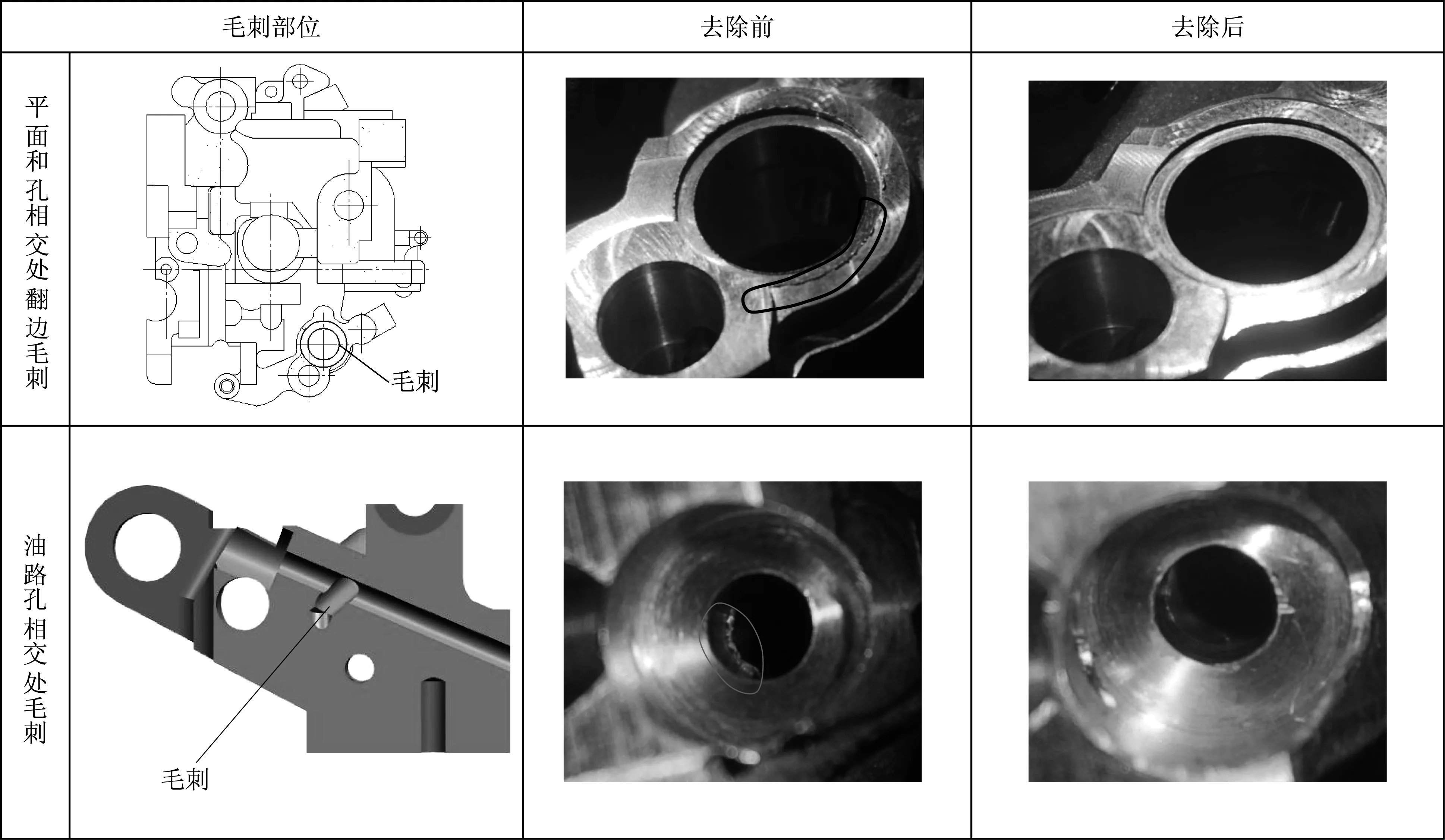

采用数控高压水射流机床对机械加工后壳体类零件典型部位的毛刺和油路孔内的铝屑进行清除[16-17]。对于平面和孔相交处的翻边毛刺、油路孔相交处的毛刺,去除前后效果对比见表2。对于油路孔内堆积的铝屑,去除前后效果对比见表3。

表2 毛刺去除前后效果对比

5 结束语

笔者对高压水射流机床的应用进行研究,通过数控高压水射流机床去除壳体类零件中毛刺、铝屑试验确认,相比传统去除毛刺、铝屑的方法,采用数控高压水射流机床去除毛刺、铝屑有以下显著优点:

表3 油路孔内堆积铝屑去除前后效果对比

(1) 特别适合清除油路孔相交处的毛刺和油路孔内堆积的铝屑;

(2) 根据零件形状进行编程,可实现精准的定点清除和自动化控制,确保所有零件的清除效果一致,不发生遗漏,且效率比传统去毛刺、铝屑的方法高5~10倍;

(3) 使用水作为介质,可以循环利用,环保,并且无污染。

通过研究可知,高压水射流机床具有较高的应用价值。