全自动剥锌机阴极板对接系统的设计

2020-06-09宁媛松李恒通廖波兰付薛洁

□ 宁媛松 □ 李恒通 □ 石 峰 □ 廖波兰 □ 付薛洁

1.北京矿冶科技集团有限公司 北京 1001602.烟台南山学院 工学院 山东烟台 265713

1 现有结构分析

当前我国绝大多数湿法炼锌企业都采用中小极板电解工艺,剥锌采用人工剥锌。人工剥锌效率低,工人劳动强度大,全自动剥锌机由此应运而生。目前,国内外各品牌的全自动剥锌机都能够实现全自动剥锌,但剥锌效率各有不同。大部分设备理论剥锌效率均能够满足使用要求,但在实际生产中剥锌效率却很难保证。尽管单体设备的工作效率高,但是却因对接系统的限制造成投料延迟,致使设备等待或空载运行,严重影响剥锌机的整体工作时间。

现有对接系统需要人工辅助,摆正吊具姿态,由天车带动阴极板竖直放入送板链条。对接结束后,需要人工检查阴极板是否摆放整齐,这样不仅对接速度受到影响,而且工人劳动强度也大大提高。一旦工人疏忽,放斜的阴极板进入下一工序前会发生掉落,造成阴极板损坏,甚至造成设备严重损伤。此外,对于双板自动剥锌机,现有的双排送板结构若采用双吊起槽双吊放板,则在对接时不能实现一次快速放板,需要两个人分两次配合放板。这是因为相邻两列电解槽的间隔距离小于左右两排输送链之间的最小间隔,双槽起吊后不仅很难快速将阴极板对正放入,而且增加了掉板的风险,造成安全隐患。

2 对接系统总体设计

新设计的全自动剥锌机阴极板对接系统包含运板小车、接板链条、电驱动系统、液压系统、控制系统、位置检测开关等,如图1所示。

对接系统执行部分包含运板小车、接板链条两部分,如图2所示。为保证接板链条连续工作,并且能够快速平稳地完成对接工作,设计运板小车作为天车与接板链条的中转。

对接系统工作流程为天车吊装就位等待,运板小车后退,运板小车单侧放板支架伸出,天车吊装阴极板落位,运板小车单侧放板支架收回,运板小车举升架举升,运板小车前进,运板小车到位后等待,接板链条停止,运板小车举升架下降,阴极板落位于接板链条上,运板小车待命进入下一流程。

▲图1 全自动剥锌机对接系统组成▲图2 对接系统执行部分

3 运板小车结构设计

3.1 行走机构

运板小车行程较长,因此不宜采用液压油缸推进。根据使用工况,应用轨道轮组,通过电机减速机产生动力驱动小车主体沿固定轨道运动。其中,轨道轮组分为主动轮组、从动轮组,两种轮组各包含一个轨道轮和一个平轮。由轨道轮组保证运板小车运行过程中不发生脱轨,轨道轮组外侧分别设置具有防倾覆功能的辅助轮组。电机减速机通过刚性联轴器和万向联轴器传递动力至主动轮组,通过万向联轴器控制轴向错位误差,稳定传递动力。行走机构结构如图3所示。

通过计算,运板小车设备总质量T1为2 600 kg。运板小车设计最多可接收整槽阴极板共计78块,每块阴极板质量约为30 kg,则负载总质量T2约为2 340 kg,总质量T为4 940 kg。

根据自动剥锌机运行要求,运板小车的运行功率P为:

P=Tgμv

(1)

▲图3 行走机构结构

式中:g为重力加速度,g=9.8 m/s2;v为运板小车速度,v=0~0.5 m/s;μ为金属滚轮与金属导轨之间的滚动摩擦因数,μ=0.07。

由式(1)计算得运板小车运行功率P为1.7 kW,因此电机功率选择为2.2 kW。

主动轮组直径为160 mm,运板小车运行速度v为0.5 m/s时,主动轮组转速为59.68 r/min。

电机转速为1 500 r/min,则计算减速机速比为25.13。考虑电机减速机的安全因数,电机减速机功率选择3 kW,速比选择28.4。

运板小车满载后总体惯性较大,因此在获得停止信号后,很难停止在准确位置上。对此,电机应配备抱闸系统,当停止信号发出后,及时抱闸,使运板小车可以在预定位置停止。

3.2 放板支架间距调整机构

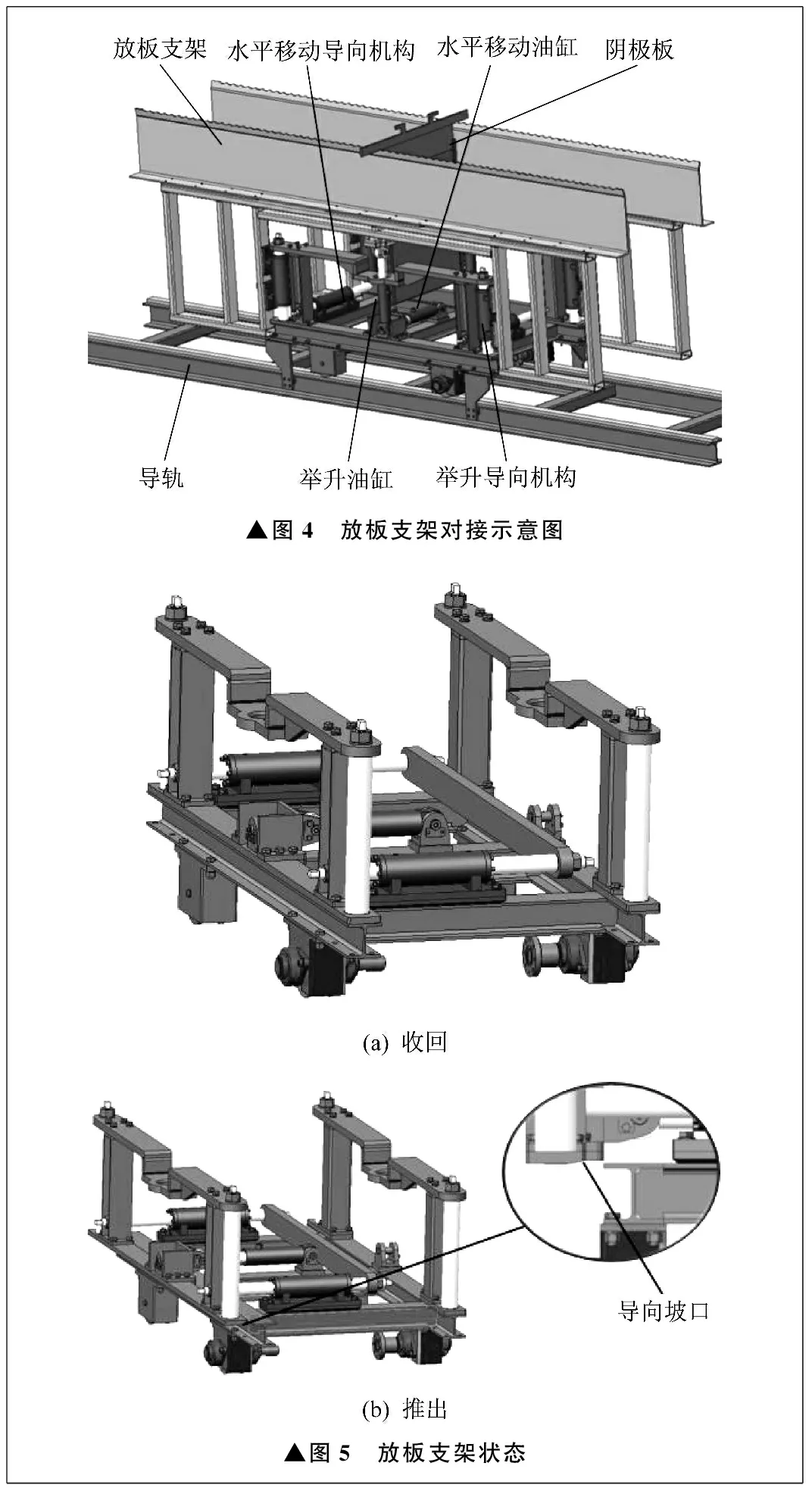

运板小车放板支架为两侧独立布置,通过液压油缸和导向杆与下部车架相连,通过上下举升完成与天车及与接板链条的对接,如图4所示。

运板小车单侧放板支架通过水平移动油缸、水平移动导向机构实现单侧推出和收回,如图5所示。在与天车对接过程中,运板小车单侧放板支架推出,增大了放板支架间距。在天车大致就位后,不需要精确调整和稳定阴极板姿态,整吊阴极板即能够完全滑入放板支架内。随后运板小车单侧放板支架收回,阴极板下落。完全放稳后人工摘钩,完成放板。

3.3 挠度校核

接板结构单侧放板支架推出后,单侧支架构成悬臂梁结构,以导向筒装置作为悬臂一侧支点。导向杆在一端下压力的作用下会发生挠曲变形,如变形量过大,会造成导向装置磨损,在推拉过程中发生卡阻现象,影响动作时间。另一方面,推出后若发生较大弯曲变形,则一侧放板支架无法完全收回,与运板小车车架底盘发生干涉。

▲图4 放板支架对接示意图▲图5 放板支架状态

综上以上分析,需要对这一悬臂结构进行挠度校核,根据校核结果增大导向杆截面积,以减小弯曲变形量。

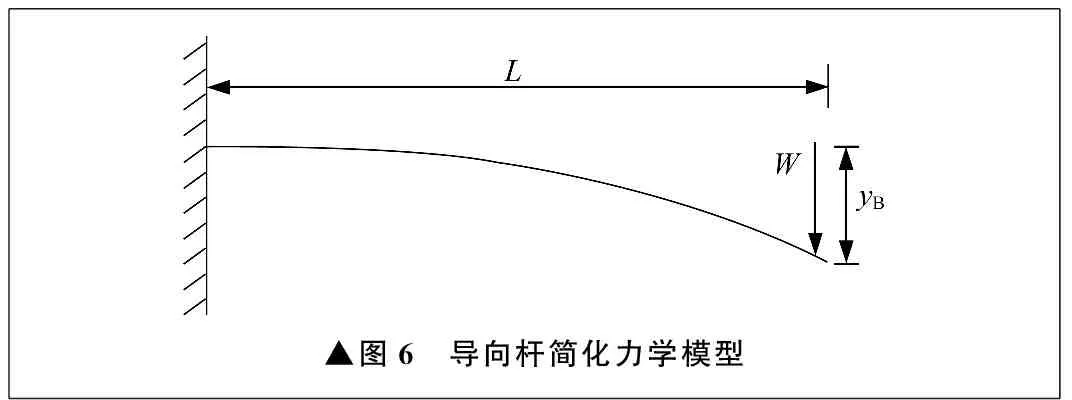

导向杆简化力学模型如图6所示。

单侧支架推出后,导向杆最大挠度yB为:

(2)

式中:W为集中载荷,W=3.2 kN;L为悬臂总长度,L=629 mm;E为钢材弹性模量,E=210 GPa;I为悬臂梁截面惯性矩。

▲图6 导向杆简化力学模型

当导向杆直径为50 mm时,悬臂梁截面惯性矩I为3.1×105mm4。由式(2)计算得到导向杆单侧最大挠度为-4.1 mm,不满足使用要求。

可见必须增大导向杆直径。经计算,导向杆直径为70 mm时,导向杆单侧最大挠度为-1.1 mm,满足使用要求。此外,通过在一侧支架下部增加导向坡口,避免因一侧支架导向杆发生挠曲而造成无法收回。

3.4 双板快放机构

对于双吊起槽阴极板,吊具固定,两排阴极板间距小于双板剥锌机接板链条布置的最小距离,因此原有双板剥锌机很难实现双吊放板,均采用单吊分别放板,双板利用率较低。

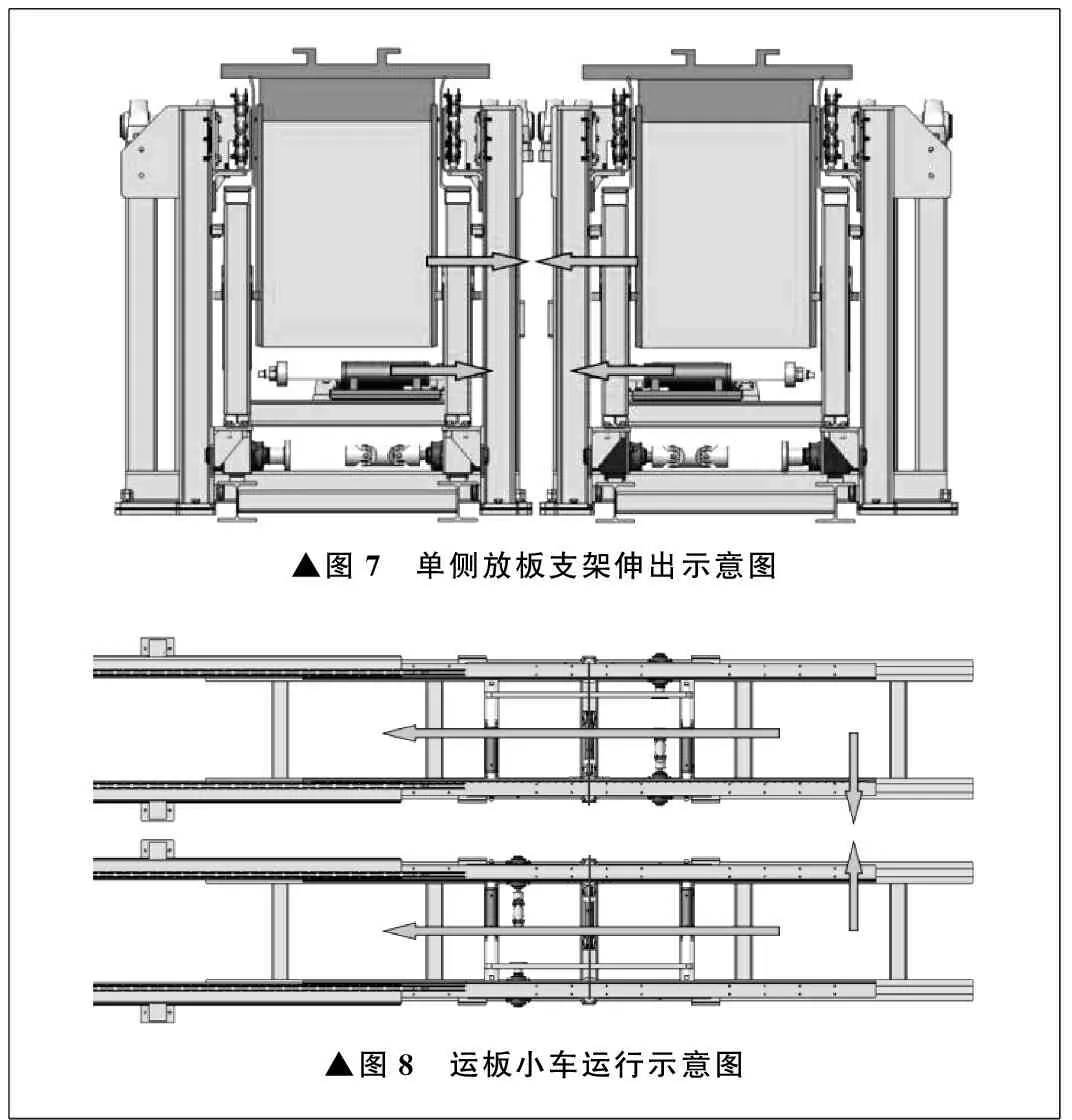

运板小车并排对称布置,通过单侧放板支架推出、收回功能即可实现双吊快速放板。运板小车单侧放板支架伸出如图7所示,运板小车运行如图8所示。运板小车单侧放板支架同时推出,间距减小,天车对正后,两吊阴极板即可分别滑入两台运板小车。阴极板落稳后,单侧放板支架收回,天车摘钩,两台运板小车分别与传输接板链条实现对接。

▲图7 单侧放板支架伸出示意图▲图8 运板小车运行示意图

4 接板链条传输系统设计

阴极板接板链条通过电机减速机驱动,其结构如图9所示。对于阴极板错位问题,由接板链条端部机械开关控制调整,如图10所示。一侧阴极板导电梁检测到位后,接板链条即停止转动。另一侧继续转动,直至阴极板另一侧导电梁碰触机械开关,接板链条停止,保证阴极板对正。此外,在接板链条端部增加机械挡块作为末端保护,当机械开关失效时,接板链条连续转动,机械挡块可以挡住阴极板,防止阴极板发生掉落。

▲图9 接板链条结构▲图10 接板链条端部机械开关

5 液压及控制系统设计

由于对接系统满负荷工作时,需要承受并传输近2 000 kg的负载,因此为保证系统稳定工作,对接系统除接板链条及行走部分采用电机驱动外,其余动作均依靠液压系统实现。液压系统主要包括泵站、双作用往复式液压缸、三位四通电磁换向阀、过滤器、液压调速阀、单向阀、液压锁等。为保证两侧运板小车放板支架能够同步举升,在阀组中加入分流集流阀,以保证两侧的同步性。此外,由于液压缸均布置在行走机构上,需要随行走机构进行往复运动,因此液压管道布置较长,且需要反复弯折,要求液压管道在保证强度的基础上,兼顾柔韧性。

对接系统采用控制器对接板链条及行走机构进行精确定位控制,采用S7-400系列可编程序控制器实现所有过程的连锁逻辑控制,采用电感式接近开关、机械开关对重要位置进行实时检测。

6 结束语

笔者通过对现有结构进行改进,设计了全自动剥锌机阴极板对接系统,将运板小车作为与天车对接的中转,实现了在不影响接板链条工作的情况下与天车的对接和接板。通过运板小车自带的单侧推拉功能,天车可在一人简单辅助的情况下完成快速放板。接板链条通过在端部设置的机械开关及末端保护机构,能够在终点处对阴极板姿态进行调整,保证阴极板顺利传输至下一工序。

笔者设计的对接系统已经应用于实际工业生产中,结果表明对接系统大幅减少了对接过程中的时间损耗,降低了人工辅助的难度,从而在整体上提高了全自动剥锌机的工作效率,运行稳定可靠,为今后同类型设备的设计及应用提供了参考和借鉴。