污水污泥水热炭化过程中磷的迁移转化特性

2020-06-09郑晓园蒋正伟陈伟叶雨彤应芝纪莎莎王波

郑晓园,蒋正伟,陈伟,叶雨彤,应芝,纪莎莎,王波

(1 上海理工大学能源与动力工程学院,上海200093;2 上海市动力工程多相流动与传热重点实验室,上海200093)

磷是地球上生物生存不可或缺的营养元素,主要来源于地壳中的磷矿,属于不可再生的非金属矿资源[1]。随着人类生产和生活的发展,对磷矿的需求越来越大,天然磷矿石储量将逐渐减少。据估计,全球磷矿储量将在未来90~130年被耗尽[2]。

由于磷单向流动的特点,人类生产和生活消耗的磷,部分通过污水进入污水处理厂,并在污水处理时富集于污水污泥中。研究发现,普通剩余污泥中磷含量为1%~3%(质量分数)[3],而经生物除磷工艺产生的剩余污泥中磷含量可达4%~9%[4],使得污泥成为潜力巨大的“二次磷资源”。若要有效回收污泥中的磷,采取高效稳定的预处理方法促进磷的有效迁移与转化是关键。生物处理、酸碱处理和热处理等均可实现污泥中磷形态的转化与磷释放[5]。但生物处理难以释放污泥中的有机磷和化学磷,且处理时间长[6];酸碱处理存在药剂使用量大且释放率低等问题[7];现有研究已证实从污泥焚烧灰中回收磷资源是可行的[8-9],但需关注重金属污染问题[10]。污泥热解过程中磷的迁移转化特性也引起了学者的关注[11-12]。但以焚烧和热解等为代表的热处理方法,由于污泥含水率高的特点,需要对污泥进行热干化,该过程能耗高;同时焚烧烟气需要进行净化处理[13]。

作为处理高含水物料的有效手段,水热炭化处理是以污泥为原料,水作为媒介,在一定的温度(150~300℃)及自压力作用下,经一系列反应最终形成固体燃料——水热焦(hydrochar)以及少量以CO2为主的气体和炭化液[14]。研究表明,市政污泥通过水热炭化制备水热焦,可以实现固碳减排的目标[15]。水热炭化处理后,污泥的脱水性能和干化特性均得到明显改善[16-17]。相比于传统热干化,具有显著的节能优势[18]。研究发现水热焦单独焚烧时NOx排放量比污泥直接焚烧时低50%以上[19];气化时NOx前体NH3和HCN 的释放均明显降低[20-21],这与水热炭化处理时污泥中氮元素的迁移转化特性相关[22];气化气中焦油含量降低[23]。因此,污泥水热炭化处理可获得明显的提质效果。但对水热炭化过程中磷的迁移转化特性及水热焦中磷的物理化学特性的研究还较为缺乏。因此,为了探究从污泥中回收磷的有效方法进而实现磷资源回收,有必要研究污泥中磷的赋存形态以及水热炭化过程中磷的迁移转化规律。

本文利用磷分级提取技术,系统分析了污泥水热炭化过程中各形态磷的迁移转化规律,并结合XRD 技术,进一步研究污泥水热炭化过程中磷的赋存形态,为实现从污泥中回收磷资源提供理论依据。

1 实验材料与方法

1.1 实验样品

实验所用样品来自于上海某污泥处理厂机械脱水污泥,样品收到基含水率为82.11%。样品取回后,放置于温度为105℃的烘箱中干燥24h,然后研磨,经60 目筛筛分后收集在自封袋中,并留存于干燥器中待用。参照GB/T 212—2001《煤的工业分析方法》和GB/T 476—2001《煤的元素分析方法》对样品进行了工业分析和元素分析。总磷(TP)含量由SMT 法(standards,measurements and testing protocol)测得,具体测试步骤详见1.3节。污泥中Ca、Mg、Al和Fe等金属元素含量采用ICP-OES 分析。从表1中可以发现,本研究所采用的污泥样品中总磷含量达到2.14%,磷含量较高。若能采取合适的方法实现从污泥中回收磷,可以避免污泥中磷元素的流失以及由此可能产生的环境问题。

1.2 污水污泥水热炭化实验

污泥水热炭化实验采用有效容积为500mL 的高温高压反应釜(威海化工机械有限公司,GSH0.5L)。将30g 污泥粉末与270g 去离子水加入反应釜中,搅拌混合均匀。然后以5℃/min 的加热速率分别加热反应釜至160℃、200℃、240℃和280℃。当反应釜到达设定温度后,在该温度下分别保持30min、60min、90min和120min,之后停止加热,并通自来水使反应釜冷却至室温。打开气体阀门,使釜体内气体排空。收集的反应产物通过真空抽滤进行固液分离,分离后的固体产物(即水热焦)在105℃干燥24h 后进行称量,获得其质量,并收集在自封袋中,命名为HC-T-τ(HC、T和τ分别代表水热焦、水热炭化温度和水热炭化时间),留存在干燥器中待后续分析。不同水热炭化条件下的水热焦收率见表2。

表1 污水污泥样品特性分析

表2 污水污泥水热焦收率

1.3 分析方法

一般采用简单直观的化学浸提法分析磷的形态。欧盟根据Willams 方法修正的SMT法是化学浸提法的一种,被广泛应用于动物粪便、土壤和污泥中磷形态变化的研究[12,24-25]。本文依据SMT 法,研究水热炭化温度和时间对磷形态迁移转化的影响;并结合X射线衍射(XRD)技术,分析水热焦中磷的结构,研究磷在水热焦中的赋存形态。

1.3.1 SMT分析方法

利用SMT 方法分离污泥及水热焦中不同形态的磷。详细的分析提取流程如图1所示,SMT方法将所提取的磷分为5种形态,分别为非磷灰石无机磷(NAIP,通常为与Fe、Mn和Al氧化物及其氢氧化物结合的磷)、磷灰石无机磷(AP,通常为与Ca和Mg结合的各种磷)、无机磷(IP)、有机磷(OP)和总磷(TP)[26-27]。在该方法中,从第1 个样品提取TP,从第2 个样品提取IP 和OP,从第3 个样品提取NAIP和AP。

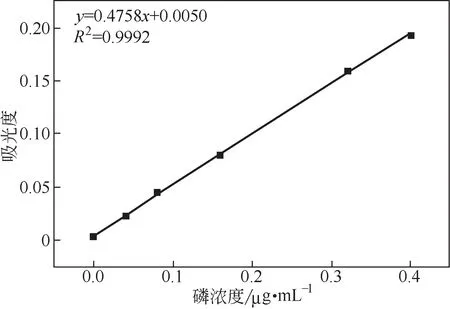

在连续提取时,样品先经预处理,然后离心得到上清液,取适量上清液并稀释,之后取适量稀释液置于具塞比色管中,稀释液中磷浓度由钼蓝比色法测定。根据钼蓝比色法建立的磷浓度-吸光度标准曲线如图2所示。从图2可以发现由钼蓝比色法所测定的标准曲线回归性好,磷浓度与吸光度呈显著的正相关关系(R2=0.9992),可以用于污泥及水热焦中磷含量检测。根据稀释液的吸光度,从图2所示的标准曲线中获得所测稀释液的磷浓度,并由式(1)计算得到污泥及其水热焦中各形态磷含量Pi(mg/g)。

图1 基于SMT法的污泥及水热焦中磷形态分级提取流程

图2 磷含量测定标准曲线

式中,V为具塞比色管中稀释液体积,mL;c为通过标准曲线所查得的稀释液中磷浓度,μg/mL;β为稀释倍数;m为污泥或水热焦质量,一般取待测样品干基质量0.2g。下标i代表TP、OP、IP、NAIP或AP。为了保证结果的可靠性,实验过程中进行了重复测试,文中所列结果为平均值。

1.3.2 XRD分析

本实验对污泥及水热焦样品进行了XRD分析,其扫描范围为5°~80°,扫描速度为2°/min。

2 实验结果与讨论

2.1 磷分级提取准确性验证及水热焦中磷的回收率

污泥及水热焦中5种形态磷含量的SMT法分析结果见表3。根据表3 可知,所测样品中的5 种目标形态磷均被检出。

一般地,由SMT法测得的5种形态磷之间存在着两种等量关系,即TP=IP+OP 和IP=NAIP+AP。由于实际测量过程中误差的存在,上述等量关系近似成立。因此,可用TP 和IP 的回收率来验证该方法对污泥及水热焦中磷分级提取的准确性,如式(2)和式(3)所示。

式中,TP、IP、OP、NAIP 和AP 分别为SMT法测得的各形态磷含量,mg/g。

污泥及水热焦中TP 和IP 的回收率见表4,可以发现TP 和IP 的回收率分别稳定在90.12%~100.86%和95.72%~107.01%范围内,表现均较好。通常认为,TP 和IP 的回收率分别在97.2%~103.2%和95.5%~104.7%范围内是合理的[28]。本实验中TP 和IP 的回收率均大于90%,且绝大部分在合理范围内,实验的准确度较高。

为了研究水热炭化时污泥中磷的富集规律,结合不同水热炭化条件下水热焦收率,由式(4)可以计算得到水热焦中磷回收率(RTP)。

式中,TPSS和TPHC-T-τ分别为污水污泥和不同水热炭化条件下所制备水热焦中总磷含量,mg/g;α为水热焦收率,%,见表2。

从图3 可以发现,随着水热炭化温度的升高,磷回收率RTP呈增加的趋势,从160℃的70.04%显著增加到280℃时的96.33%。该结果与王涛等[29]报道的趋势一致。另外,延长水热炭化时间,磷回收率RTP从30min 时的95.00%缓慢降低到90min 时的91.02%,之后增加到120min 时的96.33%,变化量不大。因此,水热炭化温度对RTP的影响程度大于水热炭化时间。

表3 污泥及水热焦中总磷及不同形态磷含量

表4 污泥及水热焦中总磷及无机磷回收率

图3 不同水热炭化条件下磷在水热焦中的富集程度

2.2 水热炭化时间对污泥及水热焦中总磷及各形态磷含量的影响

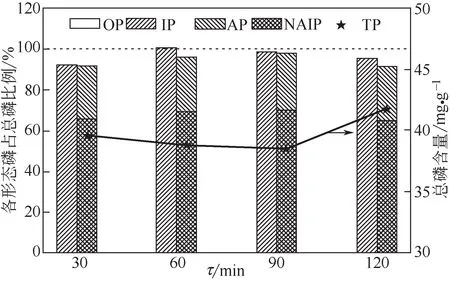

由表3可知,105℃烘干污泥中TP含量为21.36 mg/g;当污泥在280℃进行水热炭化处理时,TP含量随水热炭化时间的延长先降低再升高,但变化量较小,从30min时的39.57mg/g逐渐降低到90min时的38.52mg/g,之后增加到120min时的41.76mg/g。

虽然污泥中的有机质含量很高,但如图4 所示,不同水热炭化时间下OP 占TP 的比例不高,105℃烘干污泥中OP 占TP 的比例为14.65%。通过实验发现,水热炭化处理可使污泥中OP占TP的比例降低,但延长水热炭化时间不能使有机磷完全转化。在30min 时,OP 占TP 的比例为0.58%,继续延长水热炭化时间至120min,OP占TP的比例基本不变,在0.79%~0.86%范围内波动;对应地,OP含量从3.13mg/g 降低到30min 时的0.23mg/g,之后随着水热炭化时间的延长,OP 含量基本保持稳定在0.33mg/g。水热炭化处理时,污泥中的有机成分经脱水、脱氧、脱羧基、芳香化和聚合反应转化为水热焦[14]。此时,污泥中的有机物水解,有机磷溶解,水解转化为正磷酸盐[30]。因此,水热炭化处理使污泥中的OP含量降低。

图4 水热炭化时间对水热焦中各形态磷分布和总磷含量的影响

而水热焦中磷的主要存在形态为IP,不同水热炭化时间下其比例均占90%以上,显著高于105℃烘干污泥中IP 的占比(75.47%)。如图5 所示,IP 含量从30min 时的36.42mg/g 增加到120min时的39.66mg/g。随着水热炭化时间的延长,IP 占TP 的比例呈先升高后降低的趋势。由于无机磷是生物可利用的磷形态[31],因此,水热炭化处理可以提高污泥中磷的生物可利用性。

图5 水热炭化时间对水热焦中各形态磷含量的影响

根据表3、图4 和图5 可以发现,水热炭化时间对IP 所包含的两种形态无机磷的影响不同。延长水热炭化时间对AP 含量几乎没有影响,而对NAIP 含量影响较弱,随着水热炭化时间从30min延长到120min,NAIP 含量从25.99mg/g 微弱地增加 到27.21mg/g, AP 含 量 从10.16mg/g 增 加 到10.83mg/g。如图4 所示,对应地,NAIP 占TP 的比例从30min 时的65.68%增加到90min 时的70.02%,之后在120min 时降低到65.16%;AP 占TP 的比例呈相似的变化规律。这主要可能是可溶性Ca2+的迁移受时间的影响较小,使得Ca-P 沉淀的形成非常迅速[32];而类似地,可溶性Fe2+/3+的迁移受时间的影响也很小[33]。因此,延长水热炭化时间对NAIP和AP 的影响较小。但污泥经水热炭化处理后,NAIP 占TP 的比例由原始污泥样品的61.99%增加到30min 时的65.68%,AP 占TP 的比例由原始污泥样品的18.77%增加到30min 时的25.68%,该结果说明原始污泥中的有机磷不同程度地转化为NAIP和AP。

2.3 水热炭化温度对污泥及水热焦中总磷及各形态磷含量的影响

根据文献报道,水热炭化温度对水热焦特性存在着决定性影响[34]。因此,研究水热炭化温度对污泥中磷形态的影响尤为必要。由图6可知,随着水热炭化温度的升高,水热焦中TP 含量显著增加。105℃烘干污泥中TP含量为21.36mg/g,水热炭化处理后,其含量从160℃时的28.37mg/g 一直增加到280℃时的41.76mg/g。因此,提高水热炭化温度,可以使污泥中的磷富集在水热焦中,该结果与图3所示结论一致。从图6还可发现,不同水热炭化温度下IP占TP的比例均超过90%以上,说明水热焦中磷的主要存在形态为IP,且其占比显著高于105℃烘干污泥中IP 的占比(75.47%)。如图7 所示,IP 含量从160℃时的26.00mg/g 增加到280℃时的39.66mg/g,与TP 含量变化趋势相似;而且随着水热炭化温度的升高,IP 占TP 的比例不断升高,240℃时水热焦中IP含量与TP含量已基本相同。另外,炭化液的pH 从160℃时的5.20 一直升高到280℃时的8.58。磷在炭化液中主要以正磷酸盐形式存在,pH 升高有助于正磷酸盐与某些金属生成沉淀[35]。同时,提高水热炭化温度可以促进污泥脱水,使得Ca、Mg 和Al 等金属富集在水热焦中[36],这些金属与磷形成沉淀,导致水热焦中TP 和IP 含量随温度升高而增加。王涛等[29]也报道了类似的实验结果。

图6 水热炭化温度对水热焦中各形态磷分布和总磷含量的影响

图7 水热炭化温度对水热焦中各形态磷含量的影响

但在所研究的温度范围内,污泥中的有机磷不能完全被转化,如图7所示,其含量从3.13mg/g降低到160℃时的0.53mg/g;继续升高温度至240℃,OP含量进一步降低到0.20mg/g;在280℃时,OP含量又微弱地升高到0.33mg/g;OP 占TP 的比例也呈相似的变化规律。因此OP 含量基本上维持在一个相当低的水平。水热炭化处理时,污泥中的有机磷、焦磷酸盐和聚磷酸盐等水解转化为正磷,并与金属离子结合形成磷酸盐[24],最终使得污泥中OP含量降低,IP的含量升高。

由图7可知,不同于水热炭化时间,水热炭化温度对NAIP和AP的影响较为显著,它们的含量均呈现逐渐升高的趋势,分别从18.75mg/g和7.03mg/g增加到27.21mg/g 和10.83mg/g。由图6 可知,当水热炭化温度从160℃升高到240℃时,NAIP占TP的比例从66.09%增加到71.51%,进一步升高水热炭化温度至280℃,NAIP 占TP 的比例却降低到65.16%。但在160~240℃范围内,AP占TP的比例维持在24.25%~24.82%范围内;当温度升高到280℃时,AP 占TP 的比例则升高到25.93%。这说明在碱性条件下,产生了NAIP 转化为AP 的现象。碱性条件下,OH-与被Fe3+和Al3+等束缚的PO3-4产生竞争,生成更为稳定的Fe(OH)3和Al(OH)3等物质;由于离子交换作用,磷被重新释放到水中,导致水溶液中磷浓度升高;在固体颗粒表面,Ca2+通过阳离子交换反应与水溶液中游离的PO3-4络合,生成表面络合物,并吸附在固体表面[29]。污泥的固有特性使得水溶液中Ca2+较少,因此AP 的生成量较少。

2.4 水热炭化处理对污泥中磷赋存形态的影响

图8 污泥水热炭化过程中磷的可能迁移转化路径

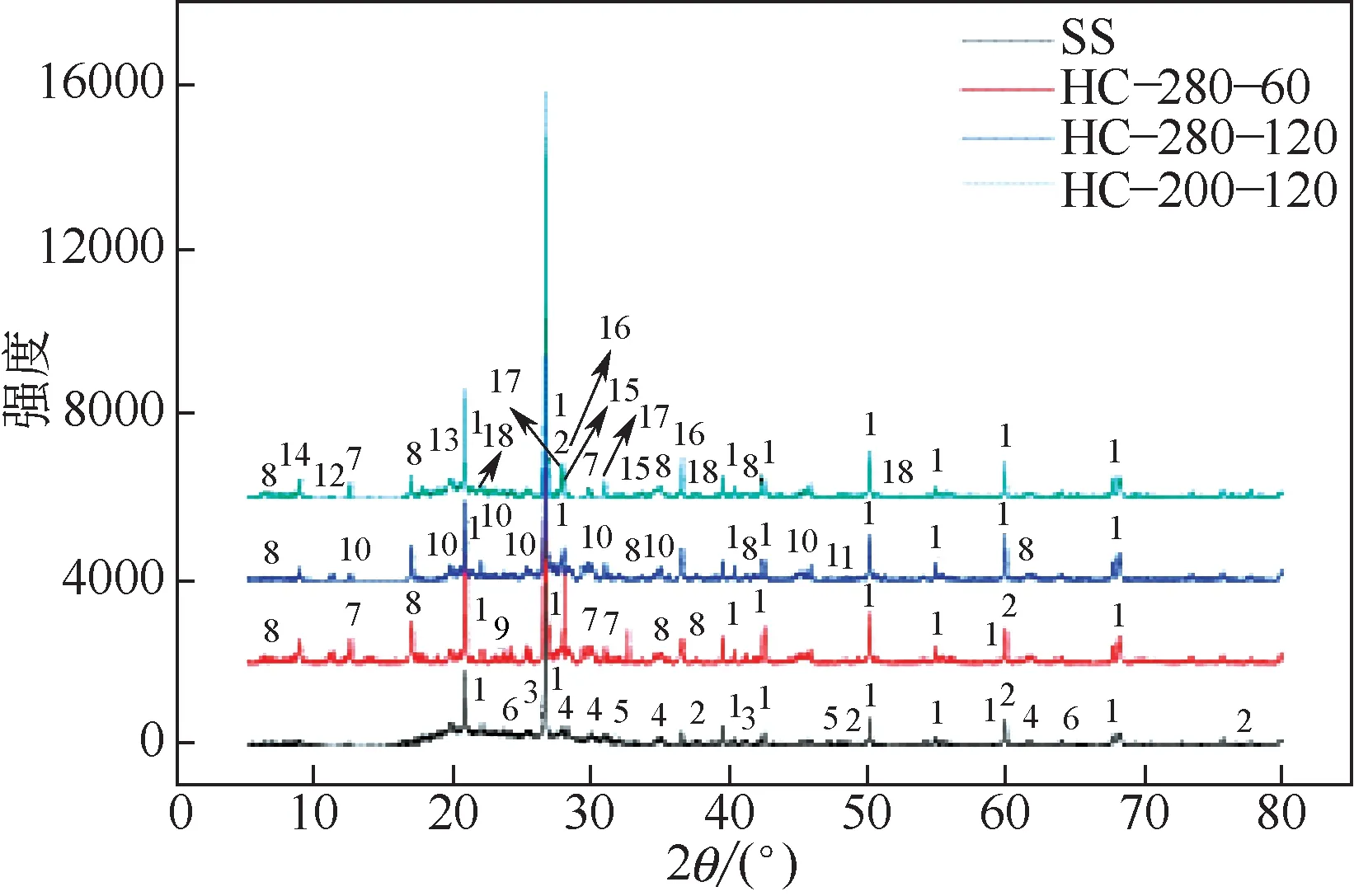

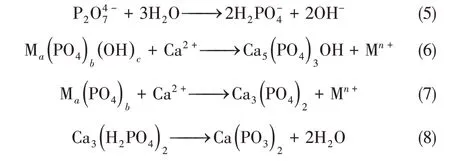

图9 105℃烘干污泥及水热焦X射线衍射图

图8所示为水热炭化处理时污泥中磷的可能迁移转化路径。在105℃烘干污泥中,OP 占TP 的比例为14.65%,与文献报道结果一致[27]。其中OP 主要包括正磷酸单酯等,而IP 主要包括正磷酸盐及焦磷酸盐等[2,30]。在水热炭化过程中,污泥中的部分OP 和焦磷酸盐水解,转化为正磷酸盐,如图8所示;同时如表1 所示,由于污泥中Ca、Mg、Al和Fe 等金属含量较高,水解形成的正磷酸盐可能与这些金属结合,形成含磷沉淀物等[30]。根据如图9 所示XRD 谱图分析结果,105℃烘干污泥中的磷主要以AlPO4、FePO4和FeAl2(PO4)2(OH)2等化合物形式存在,同时还包括少量的Ca5(PO4)3OH 和FeP4,说明在烘干污泥中,NAIP 是主要的磷存在形式,而且其主要以Fe-P和Al-P形式存在,该结论与前述SMT 分析结果基本一致。水热炭化温度为200℃时,磷的主要存在形式为Fe-P 和Al-P,如表5 所示。当水热炭化温度升高到280℃时,如图9所示,除Fe-P 和Al-P 外,还发现Ca(PO3)2存在,说明Ca-P 含量增加。图9 中还示出了水热炭化时间为60min时水热焦中的含磷化合物,可以发现该样品中存在各种不同形态的磷,主要有AlPO4、Fe9PO4O8、FeAlPO4O、Ca2P2O7·2H2O、Ca2P2O7、Mg2PO4OH·3H2O、Mg3(PO4)2·8H2O 和Mn3(PO4)2等,说明在该水热炭化时间下,焦磷酸盐存在于水热焦中,随着反应的进行,焦磷酸盐经式(5)所示途径均转化为正磷酸盐。同时,可以推断出在水热炭化过程中,存在着少量Fe-P、Al-P 和Mn-P 向Ca-P 转化,其转化途径如式(6)和式(7)所示。在污泥热解过程中,热解炭中与阳离子结合较弱的正磷酸根和焦磷酸根阴离子更易与能形成稳定磷化合物的Mg2+和Ca2+结合[12]。在水热炭化过程中,该现象同样也被观察到,如图9所示,水热焦中存在较为稳定的Ca2P2O7·2H2O、Ca2P2O7、Mg2PO4OH·3H2O、Mg3(PO4)2·8H2O 等化合物。随着水热炭化反应的进行,如表5 和图9 所示,上述化合物经式(8)途径转化为Ca(PO3)2[37]。

其中,M为Fe、Al和Mn。

3 结论

(1)水热炭化处理后,污泥中的磷主要以无机磷(IP)形态富集在水热焦中(RTP>70%);由于水解作用,污泥中的有机磷(OP)绝大部分转化为IP,使得OP 占TP 的比例及OP 含量均降低。因此,水热炭化处理可使OP 转化为IP,提高污泥中磷的生物可利用性。

(2)延长水热炭化时间或升高水热炭化温度均使水热焦中IP 含量增加,且水热炭化温度对IP 含量的影响显著大于水热炭化时间;水热焦中IP 占TP 的比例随水热炭化时间的延长呈先升高后降低的趋势,而随水热炭化温度的升高,IP 占TP 的比例持续增加。

表5 污泥及水热焦中主要晶相XRD分析结果

(3)由于污水处理过程中化学除磷的原因,原始污泥中NAIP 的主要存在形式为磷酸铝盐和磷酸铁盐;延长水热炭化时间或升高水热炭化温度,水热焦中NAIP 含量增加,但水热炭化温度的影响程度大于水热炭化时间。水热炭化时间对水热焦中AP含量的影响不明显,而AP含量随水热炭化温度的升高逐渐增加,且主要以Ca-P 形式存在。根据XRD 分析结果,在水热炭化过程中,污泥中Fe-P和Al-P可能向着Ca-P转化,但转化不完全。

(4)由XRD 分析还可发现,水热炭化处理会促使焦磷酸盐转化为正磷酸盐,且水热焦中磷基本以最稳定的正磷酸盐形式存在。