褐铁型高锰红土矿微波预处理-酸浸提取镍钴

2020-06-09王慧瑶魏永刚周世伟李博石瑀

王慧瑶,魏永刚,周世伟,李博,石瑀

(1 省部共建复杂有色金属资源清洁利用国家重点实验室,云南昆明650093;2 昆明理工大学冶金节能减排教育部工程研究中心,云南昆明650093;3 昆明理工大学冶金与能源工程学院,云南昆明650093)

镍、钴被广泛应用在电子设备、冶金化工工业、新能源电池、航空航天、日常生活等方面[1-4]。我国已成为世界镍钴消费第一大国[5],2016年全球精炼镍消费量188 万吨,中国镍消费量达到88 万吨[6],全球精炼钴消费量11万吨,中国钴消费量达到5.58 万吨,红土矿是钴资源的重要矿物[7-8]。全球已探明的陆基镍储量4.7亿吨[9-10],其中约30%以硫化镍矿形式存在,70%的镍赋存于红土镍矿中。随着硫化镍矿资源的日益消耗,红土矿已成为开发利用的焦点。

红土镍矿是含镍橄榄石经长期地质作用风化形成,因其含有大量的三价铁故显红色[11]。天然形成的红土镍矿分为3层,上层为铁钴含量高、镍含量低的褐铁型红土镍矿,下层铁钴含量低、镍硅镁含量高,中间过渡层为混合型矿物。下层含镍品位高的硅镁型矿物通常采用投资成本低、处理量大的火法工艺处理,而上层铁质矿一般选用湿法工艺综合回收镍、钴[12-13]。

目前国内外针对低品位红土镍矿的处理通常采用湿法工艺[14-15]。高压酸浸由于其在浸出过程中铁以赤铁矿的形式析出而常被作为首选工艺[16],国内外学者围绕高压浸出也开展了大量的研究[17-20],但该工艺存在设备要求高、反应环境严苛、投资成本高及安全问题等缺点;常压浸出逐渐受到关注[21-22],但亦需克服动力学条件差,高酸耗及高残留酸浓度等不足。因此,探索浸出过程的强化途径十分必要。

微波加热具有加热时间短、选择性加热及可控的加热过程等独有特性。近年来,研究人员进行了大量微波辅助浸出红土镍矿的研究。Zhai等[23]通过微波辅助浸出的方法处理菲律宾高镍、铁的褐铁型红土镍矿,研究发现在微波场中,离子发生快速的迁移,同时发生极化的分子或原子加速旋转[24-25],增加了固液反应硫酸与矿样间的接触面积,促进了反应的发生,在800W的微波功率条件下,镍的浸出率达到92%;赵艳等[26]采用微波水热法,通过对矿物微波焙烧预处理后水浸,镍浸出率高达93.65%,钴浸出率87.86%;苏秀珠等[27]通过微波焙烧预处理,考察不同氧化剂对硫酸浸出镍钴的影响,并提取得到镍钴。目前研究的矿物锰含量均较低,对高含锰的红土矿研究较少。本文针对印尼某褐铁型高锰红土矿,采用微波预处理-酸浸工艺开展Ni、Co 提取研究,考察了微波能及一系列浸出条件对镍钴提取的影响。

1 实验材料与方法

1.1 实验原料

实验所用原料为印尼某红土镍矿,表1化学分析结果表明,原矿含镍3.21%,钴0.96%,铁25.24%,氧化镁和二氧化硅含量较少,分别为0.79%和1.01%,而氧化锰含量24.87%。可见,原矿具有高镍钴锰,低硅镁的特点,适合采用湿法工艺综合回收处理[15]。

表1 红土镍矿主要化学成分

1.2 实验方法

对矿样进行微波预处理。准确称取120g 矿样放入刚玉坩埚,随后置于实验用微波炉中,在空气气氛下以40%的功率升温至800℃并恒温30min,微波处理后的矿样随炉冷却待用。将水浴锅加热至所需浸出温度,一次称取50g预处理后的矿样放入烧杯,缓慢倒入一定浓度的硫酸溶液,随后将烧杯置于水浴锅中固定并预热,调节自动搅拌,密封烧杯口,设置浸出温度、搅拌速率及浸出时间开始实验,实验结束得到浸出液和浸出渣并进行检测。

实验所用仪器型号及检测条件:日本理学D/Max-3B 型X 射线衍射仪(XRD)对物料物相进行测定,测试条件为,Cu-Kα射线源,电压35kV,电流20mA,扫描速度10°/min,扫描范围2θ为10°~90°。JXA-8230电子探针波谱分析仪(日本电子)。HMX08-16 型实验室箱式微波炉,40%的升温功率,升温至800℃保温半小时。常州智博瑞HH-2 数显恒温水浴锅,电压220V、频率50Hz、功率500W。常州智博瑞99-1精密增力电动搅拌器。

2 结果与讨论

2.1 矿石特征分析

图1 印尼红土镍矿原矿XRD图

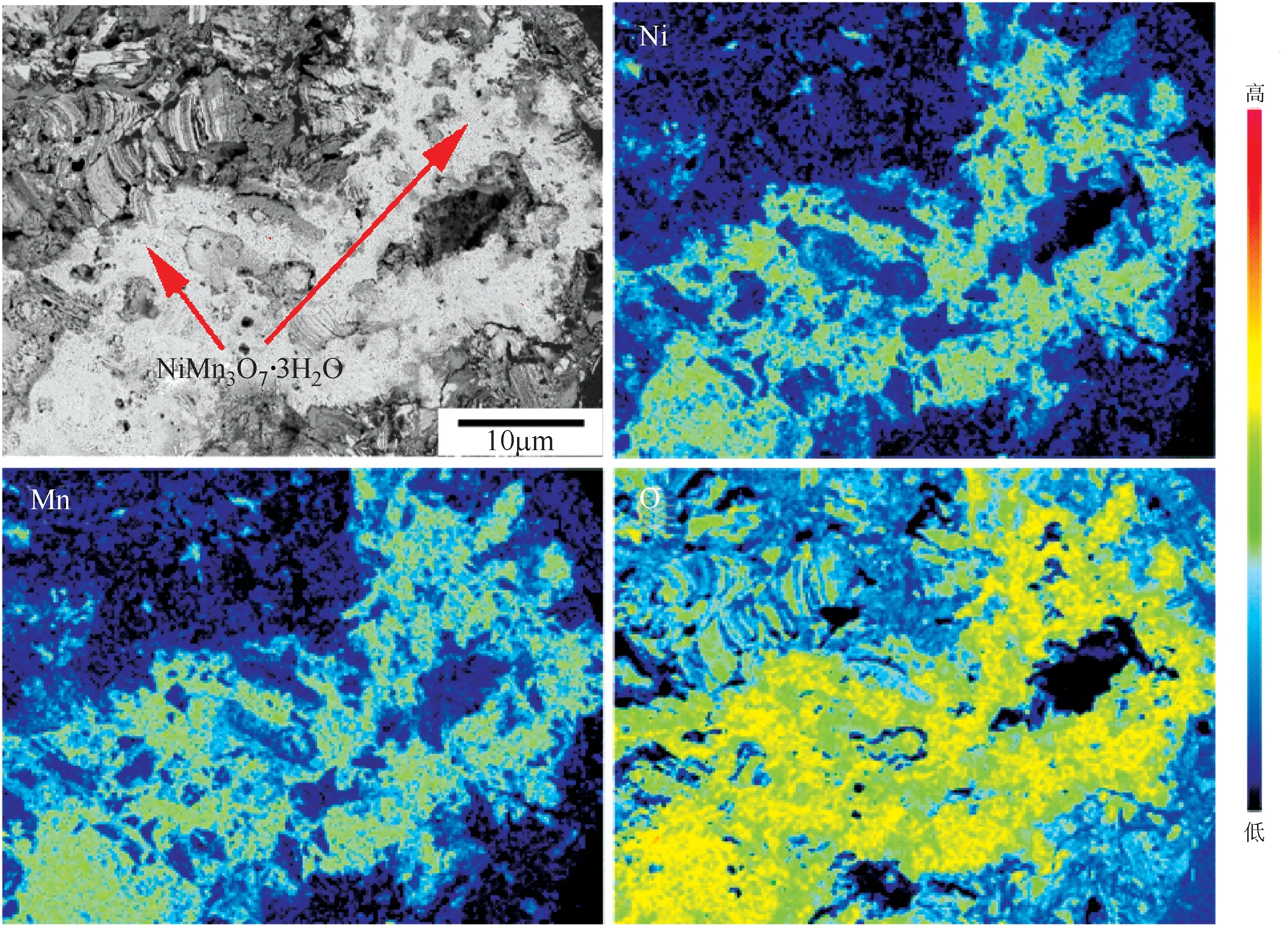

矿样X 射线衍射及电子探针(EPMA)分析结果分别如图1、2 所示,由图1 的XRD 结果表明,矿石主要由针铁矿[FeO(OH)]、氧化锰(MnO)、赤铁矿(Fe2O3)及氧化镍(NiO)等物相组成,其中铁主要以针铁矿和赤铁矿的形式存在,镍主要与锰共生并以NiMn3O7·3H2O形式赋存,其余镍以氧化物形式分布。矿样化学成分结果表明钴含量不足1%,因此,XRD 未能检出含钴物相。结合电子探针(EPMA)面扫描结果不难发现,原矿中镍、锰、氧3种元素分布高度重合,这与XRD分析结果显示的镍、锰主要以NiMn3O7·3H2O形式存在一致。

为进一步观察矿样的微观形貌及各主要元素的分布并探讨其赋存规律,对矿样进行了扫描电子显微镜(SEM)及能谱分析,结果如图3和表2所示,图3(a)~(d)分别代表红土镍矿中不同位置的EPMA图。点1和点5的能谱数据表明,黑灰色区域为铁氧化物的分布区,而点4 和点7 的能谱数据显示,灰白色区域是镍、锰氧化物的富集区,镍与锰大量共存,在点7存在的区域发现了钴元素的分布,并与镍、锰交织。此外,还发现了少量铁、镁、铬氧化物的聚集区(以点6 为代表的区域),根据能谱给出的质量分数分析该物质为铬铁矿。EPMA结合XRD图谱分析结果表明,原矿以针铁矿和氧化锰为最多物相,镍主要以NiMn3O7·3H2O形式赋存。上述分析结果说明,矿样中各元素相互交织,镍钴等有价金属分布不均且赋存状态复杂,不利于直接浸出。

2.2 矿样微波活化预处理

图2 印尼红土镍矿Ni、Mn、O元素分布图

图3 红土镍矿原矿不同区域EPMA分析图

表2 红土矿对应不同相的元素分析(质量分数) 单位:%

研究表明,微波可以直接作用于物质中的分子和原子,使其发生极化并高速振动,在很短的时间内将其加热到很高的温度,微波能作用于分子或原子间的化学键并将其断裂,重组为新的物质结构,由于各物质吸波性不同,红土镍矿基体物质的某些区域或体系中的某些组分被选择性加热,分子运动加剧促使矿物基体疏松[28-29],进而使改性后的红土镍矿可以在更容易的条件下浸出镍钴。Kruesi 和Frahm 提出[30],微波能可加速镍、钴和锰氧化物的部分预还原,利于后续浸出处理。通过对矿样微波处理前后的比表面积测定发现,原矿比表面积为106.7m2/g,经微波处理后降至13.212m2/g,微波处理后矿样比表面积降低了93.5%,说明矿样在微波处理过程发生了明显的微观烧结[31]。图4 为800℃微波处理后的红土镍矿XRD 图谱,结果表明原矿中赤铁矿经微波高温焙烧转变为磁铁矿,NiMn3O7·3H2O 经过高温微波处理脱去自由水并转变为NiMn2O4,微波作用使得原矿复杂结构中赋存的有价金属物相重组为容易和硫酸发生反应的氧化物,从而提高了浸出率。上述结果表明,红土矿经微波高温处理发生了烧结和改性。

图4 800℃微波活化预处理后红土镍矿XRD图

2.3 微波高温预处理对镍钴浸出率的影响

图5 微波预处理对红土镍矿相同浸出条件镍钴浸出率的影响

对未经预处理的矿样和经过微波高温处理的矿样分别进行酸浸对比实验,实验条件为硫酸浓度300g/L、浸出时间5h、液固比6∶1(以mL/g 计)、搅拌速度280r/min。不同浸出温度下镍钴的浸出结果如图5 所示,图5(a)代表Ni 的浸出率;图5(b)代表Co 的浸出率。结果表明,相同浸出温度下,经过微波预处理的矿样硫酸常压浸出Ni、Co 浸出率均比未经微波处理的矿样显著提高。90℃温度下,Ni、Co 浸出率分别从未预处理的26%和27%提高至95.5%和97%。较高的浸出率表明,微波高温预处理对红土镍矿酸浸提取镍钴具有明显的促进作用。此外,本文作者还对800℃无微波条件马弗炉中焙烧30min 的矿物进行了相同条件的浸出实验,结果表明,Ni、Co 浸出率与原矿直接浸出结果基本一致,进一步说明了微波预处理对Ni、Co 浸出率的促进作用。

2.4 不同浸出条件对微波高温预处理的矿样镍钴浸出效果影响

上述研究结果已充分表明,微波高温预处理可以显著提高镍钴的浸出效率,为了深入探讨浸出时间、硫酸浓度及浸出温度等参数对镍钴浸出率的影响,进一步开展了单因素实验,具体参数变化如表3所示。

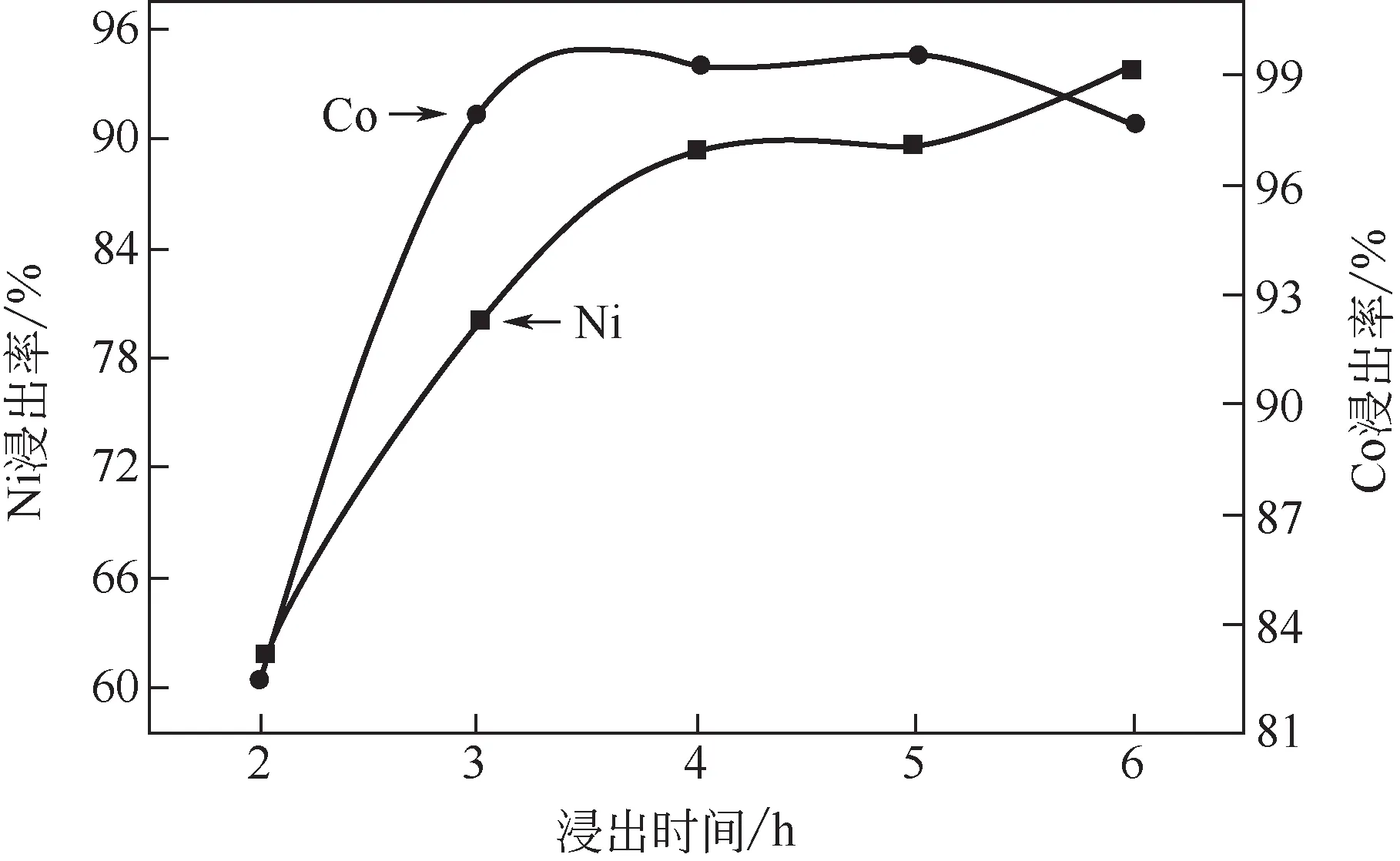

2.4.1 浸出时间的影响

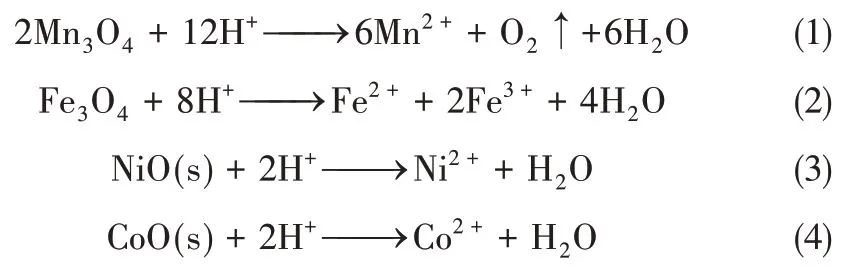

常压下浸出时间对红土镍矿酸浸提取镍钴浸出率的影响动力学曲线如图6所示。实验条件为硫酸浓度250g/L、浸出温度90℃、液固比6∶1、搅拌速度280r/min。浸出过程主要发生的化学反应如下。

随浸出时间延长,Ni、Co 浸出率经历快速增长-趋于平稳-少幅增减的总体趋势。从图6中可以看出,在反应进行到3h,已经分别有80.2%、97.9%的Ni、Co 被浸出,当反应时间为4~5h 之间,镍钴的浸出率趋于平稳。随着浸出时间增加反应继续发生,浸出至6h,镍的浸出率少幅增长至94.0%。由于大量嵌布在褐铁矿中的镍很容易浸出,而极少量存在于硅酸盐中的镍很难浸出[32],随着浸出时间增加,包裹镍的硅酸盐矿物被逐渐分解使得其中的镍裸露出来得以浸出,因此镍的浸出率小幅增长。Co 的浸出率达到97.7%,相比于浸出5h 浸出率下降了1.8%变化不大。综上分析,浸出时间5h最有利于矿石中Ni、Co的高效浸出。

2.4.2 硫酸浓度的影响

常压下不同硫酸浓度对红土镍矿酸浸提取镍钴浸出率的影响结果如图7所示。实验条件为浸出时间5h、浸出温度90℃、液固比6∶1(以mL/g 计)、搅拌速度280r/min。硫酸浓度分别为100g/L、150 g/L、200g/L、250g/L、300g/L。从图7 看出,在整个硫酸浓度范围内,Ni 的浸出率随硫酸浓度升高持续增加,浸出率从硫酸浓度100g/L的56.8%升高至300g/L 的95.4%。Co 的浸出率趋势与Ni 稍有不同,当硫酸浓度在250g/L 之前,Co 的浸出率持续增加,并在250g/L达到最大值98.5%,继续增加硫酸浓度,Co浸出率出现少许下降。值得说明的是,硫酸浓度升高在提高镍钴浸出率的同时,包裹着镍钴的杂质元素随之进入硫酸溶液中,影响后续的镍钴分离,同时增加酸耗[33]。综合考虑,故确定300g/L为最佳硫酸浓度。

表3 红土镍矿酸浸过程单因素实验条件

图6 浸出时间对Ni、Co浸出率的影响

图7 硫酸浓度对Ni、Co浸出率的影响

2.4.3 浸出温度的影响

图8 浸出温度对Ni、Co浸出率的影响

常压下不同浸出温度对红土镍矿酸浸提取镍钴浸出率的影响结果如图8所示。实验条件为硫酸浓度300g/L、浸出时间5h、液固比6∶1(以mL/g计)、搅拌速度280r/min。由图可知,随着浸出温度升高,Ni 的浸出率先小幅下降后逐渐升高,Co的浸出率一直呈增长趋势。实验从50℃开始,此时镍、钴的浸出率分别达到69.89%、77.3%。根据分子动力学,温度升高加快了溶液中离子的扩散速度,反应物间的接触更充分,加剧了化学反应的发生,浸出更彻底。当浸出温度达到90℃时,Ni、Co的浸出率分别达到最大值95.5%和97%。由于实验所在地海拔较高,水的沸点为95℃,故选定90℃为最佳浸出时间。

根据上述研究结果,确定研究所用红土镍矿微波预处理-硫酸浸出的最佳工艺条件为浸出温度90℃、浸出时间5h、硫酸浓度300g/L、液固比6∶1(以mL/g计)、搅拌速度280r/min。在此条件下进行3 组重复性实验,计算Ni、Co 的浸出率并取其均值,实验结果见表4 所示(表中S1、S2、S3、-S分别表示3次重复实验的浸出率及平均浸出率)。Ni、Co的浸出率比较稳定,分别为95.5%和97%,达到了预期的实验效果。

表4 酸浸实验优化条件下浸出率重复实验结果

图9为微波预处理后矿物浸出渣XRD图谱。比较图1 和图9 可以发现,原矿中针铁矿FeO(OH)在微波条件下发生物相转变,Fe 多以难溶性铁矿物Fe2O3形式存在。图中可见少量的NiFe2O4衍射峰,而NiFe2O4是不溶性盐[33],在浸出过程中很难溶解,这也就导致Ni、Co无法完全浸出。

3 结论

图9 微波预处理料浸出后样品的XRD图

(1)实验所用矿样为褐铁型高锰红土镍矿,含镍3.21%、钴0.96%,主要由氧化锰MnO、针铁矿FeO(OH)、镍橄榄石Ni2SiO4、硅酸盐等物相组成,镍与锰大量共生,并以NiMn3O7·3H2O物相存在,少部分镍以硅酸盐形式分布,钴主要以伴生的形式分布于矿石各组分中。

(2)矿物经800 ℃微波预处理,铁物相由FeO(OH)和Fe2O3转变为Fe3O4,NiMn3O7·3H2O转变为NiMn2O4,MnO经微波处理物相转变为Mn3O4。对比微波前后矿样XRD 分析可知,微波预处理使矿物结构发生明显改变,利于酸浸反应。

(3)微波预处理后的红土镍矿常压浸出最优条件为:浸出温度90℃、浸出时间5h、硫酸浓度300 g/L、液固比6∶1(以mL/g计)、搅拌速度280r/min。该条件下Ni、Co浸出率分别达到95.4%和97.1%。