沉淀过程对锰孔雀石结构及其演化过程的影响

2020-06-09陈帅帅陈鑫超凌晨蒋新

陈帅帅,陈鑫超,凌晨,蒋新

(浙江大学化学工程与生物工程学院,浙江省化工高效制造技术重点实验室,浙江杭州310027)

铜基催化剂以其优越的氧化还原特性,在能源、化工、环境等方面有着广泛的应用[1]。在共沉淀制备铜基催化剂的过程中,一般会形成碱式碳酸盐的孔雀石结构[2],其分子式为Cu2(OH)2CO3。孔雀石结构对铜基催化剂具有重要的作用,主要体现在两方面。其一,孔雀石结构是一种细长形的针状结构,容易形成相互交织的堆积结构,这种形态在热分解过程中有助于形成孔道丰富的微观结构[3-5]。这赋予催化剂更大的表面积,从而提高了催化活性。其二,在共沉淀过程中加入Zn2+、Mg2+、Mn2+等其他组分[6]后,这些金属离子在陈化过程中会部分取代孔雀石结构中的Cu2+,从而形成在分子层面上均匀的前体结构。提高了不同元素在催化剂中分布的均匀性,从而增强了协同效应,有利于提高催化剂活性和选择性[4,7]。

近年来对孔雀石结构的特性及其演化规律有了较为深入的研究。例如,关于锌孔雀石体系的研究[8-9]发现,孔雀石中的Zn 含量存在极限值,大约为30%。当沉淀物中Zn 含量超过30%,陈化过程中就会形成绿铜锌矿结构的前体,其微观形态主要为球状堆积体,热分解后产物表面积较小,不利于催化活性的提高。更深入的研究[10-12]发现,上述Zn含量并不是指沉淀物中的平均Zn 含量,而是指极其微小的局部区域中的Zn 含量,并指出共沉淀反应过程对此起着关键作用。

对于Cu-Mn 体系,Porta 等[13]研究表明,当锰含量达到10%~20%时,铜锰前体中不再是单纯的锰孔雀石,多余的Mn2+将与Cu2+形成铜菱锰矿结构,并认为锰孔雀石中的锰含量最高不超过20%。然而这些研究是在混合状态不太好的搅拌釜中进行,因而结论存在较大不确定性。同时,由于前体中包含了多种不同结构的物质,导致后续热分解行为更为复杂而难以解析。与搅拌釜反应器相比,微反应器具有优良的混合效果。本文选择微反应器制备铜锰催化剂,采用不同反应器探究沉淀过程对锰孔雀石结构及其演变过程的影响。

1 实验

1.1 样品的制备与命名

实验采用共沉淀法制备铜锰催化剂的前体,配制总浓度为0.2mol/L 的Cu(NO3)2和Mn(NO3)2混合溶液以及0.2mol/L的Na2CO3溶液,分别由平流泵打入预热段,加热至70℃后,进入反应器,随后经过一段外径为3mm 的不锈钢管路流入三口烧瓶中。实验中设定金属盐溶液的体积流率,通过调节Na2CO3溶液的流率将出口溶液的pH 保持在7.0 附近。实验所用试剂纯度均为分析纯。

实验分别利用传统搅拌釜(Batch reactor)、Y形微反应器(Y-shaped microreactor)、T 形微反应器(T-shaped microreactor)和Caterpillar 微反应器(Caterpillar microreactor)进行铜锰催化剂的制备,Caterpillar 微反应器内部结构如图1 所示,将制备的产物分别以B、Y、T、C来命名。

反应得到的悬浮液在80℃条件下陈化6h,再用去离子水洗涤三次,过滤后在90℃条件下干燥18h 得到前体。前体在500℃条件下焙烧2h 得到氧化物,即最终的催化剂。

1.2 样品的表征

X 射线多晶衍射(XRD)的仪器型号为X’Pert PRO(CuKα,0.154nm,管电压为50kV,管电流为40mA,10°≤2θ≤80°),帕纳科公司,其扫描速率为5°/min。

热重分析(TG)的仪器型号为TGA/DSC3+,梅特勒公司;测试气氛为空气,测温范围为50~700℃,升温速率为10℃/min。

氢气程序升温还原(H2-TPR)的仪器型号为Quantachrome ChemTPR,操作条件:还原气体为H2/Ar 的混合气;气体的流速设为40mL/min;升温速率为10℃/min;氧化物样品取50mg。

图1 Caterpillar微反应器内部结构示意图

1.3 催化考评

采用甲苯催化氧化对制备的催化剂进行考评。取0.1g 40~60目的催化剂与2g石英砂混合均匀后,装入固定床反应器中。反应气体为用于稀释的空气和带有甲苯的空气,其流量分别为6.5mL/min 和2mL/min,反应空速为3000h-1,甲苯浓度为2000 μL/L,常压反应。用装有氢火焰离子化检测器(FID)的气相色谱(GC-1102)检测进出口气流中的甲苯浓度。

2 结果与讨论

2.1 沉淀过程对前体结构的影响

文献[13]中采用搅拌釜反应器制备了锰孔雀石前体并对其中的锰含量进行了分析,认为在锰孔雀石中锰的最高含量为10%~20%(质量分数,下同)之间。在结构类似的锌孔雀石的前期研究[10-11]中发现,人工合成的锌孔雀石中锌含量与沉淀过程中混合特性相关,Cu-Mn 体系也可能存在类似现象。因此,本文研究中首先采用混合效果较好的Caterpillar 微反应器制备Cu-Mn 共沉淀物,研究锰孔雀石中的Mn含量的极限值。

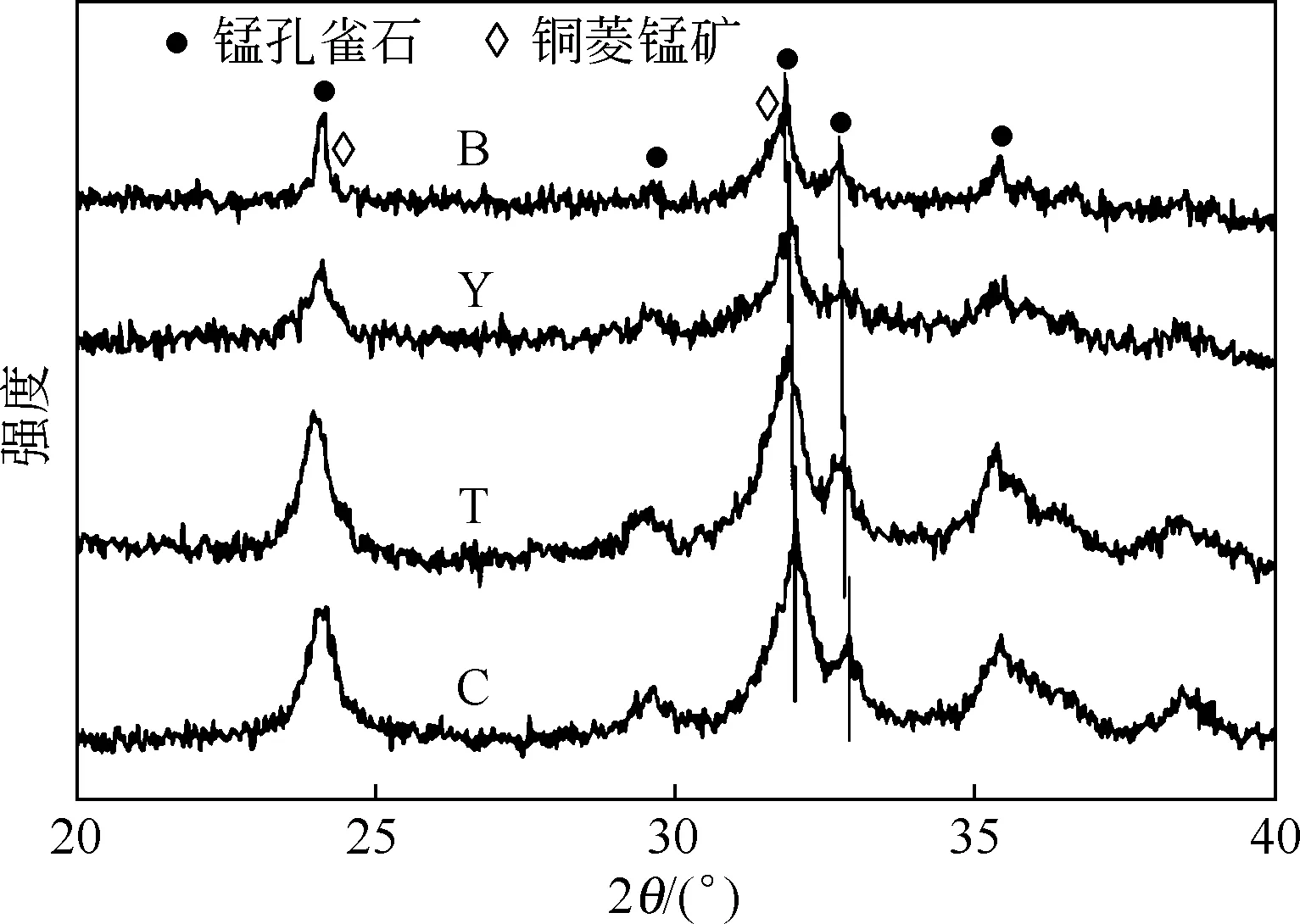

图2 Caterpillar微反应器中不同Cu/Mn配比的前体XRD图谱

用不同Cu、Mn 配比的原料液制备共沉淀物,经陈化得到前体,其XRD分析如图2所示。图中在20°~40°的区间中,主要出现了锰孔雀石的衍射峰。其中,在31°~33°之间的(20-1)和(21-1)晶面对应的特征峰随着Mn含量的增加,逐渐向右偏移。这是由于,孔雀石结构中存在Jahn-Teller效应[8],当Mn2+取代Cu2+进入孔雀石结构后,Jahn-Teller 效应减弱,且减弱程度与Mn 含量相关。Jahn-Teller效应减弱缩短了锰孔雀石中(20-1)和(21-1)晶面的晶间距,使得相应的晶面衍射峰向高角度发生偏移。因此,在实验中逐步增加原料液中的Mn 含量,找出前体中(20-1)和(21-1)晶面对应的衍射峰的偏移规律,就能确定锰孔雀石中Mn含量的极限值。对比图2中不同含量的样品,可以发现,(20-1)和(21-1)衍射峰在Cu/Mn 摩尔比为75∶25 时偏移量最大,继续增大Cu/Mn 摩尔比至70∶30,偏移量反而减小了。这说明锰孔雀石中Mn含量的极限值在25%左右。同时还可以注意到,在Cu/Mn 摩尔比至70∶30 样品中出现不属于孔雀石的衍射峰(菱形标注),表明此时多余的Mn2+开始形成新的物相。对比PDF 标准卡片(PDF#44-1472)可以发现,该新出现的衍射峰对应的物相结构与菱锰矿(rhodochrosite,分子式为MnCO3)非常相似,根据文献[14]推测其为部分Cu2+进入菱锰矿后形成的物质。这个现象支持锰孔雀石中Mn的最高含量在25%左右的推测。Porta的研究[13]认为这一数值在10%~20%之间,明显低于本文的研究结果。在锌孔雀石的相关研究中发现,前体粒子中孔雀石结构中的Zn 含量取决于形成它的沉淀物中局部区域的Zn 含量。若沉淀物中不均匀,低Zn含量的区域形成低Zn含量的孔雀石,而高Zn 含量的区域,除了形成高Zn 含量孔雀石外,还会形成绿铜锌矿等结构。这样就会导致不均匀的沉淀物所形成的孔雀石中Zn 含量低于原料配比。而沉淀物的均匀性与沉淀过程密切相关,混合好的反应器有利于提高沉淀物的均匀性。本文采用Caterpillar 微反应器具有更好的混合效果[10],能够制备更为均匀的共沉淀物,有利于Mn进入锰孔雀石的结构中,从而得到了更高Mn 含量的锰孔雀石。

为了进一步验证反应过程的影响,分别用Caterpillar、T形、Y形微反应器和搅拌釜反应器制备Cu-Mn 共沉淀物,原料中Cu/Mn 摩尔比为75∶25。陈化后得到的前体进行XRD 分析,如图3 所示。从图中可以看到,不同反应器制备得到的前体物相基本相同,但(20-1)和(21-1)衍射峰向高角度发生偏移的程度存在差异,表明锰孔雀石中的锰含量不同。相对于不含Mn的孔雀石结构,这两个衍射峰的偏移,由上到下逐渐增大,这与各个反应器混合效果增强的方向一致[10]。此外搅拌釜反应器和Y型微反应器制备的样品中存在少量铜菱锰矿的衍射峰,而这在Caterpillar 微反应器的样品中并没有发现。这一规律与锌孔雀石中的规律[11]相同,其背后的机制也类似:沉淀过程属于扩散控制,其中混合速率小于反应速率,在微观层面上会形成Cu2+、Mn2+分布,而两种离子的反应和扩散特性均有不同,导致两者浓度分布存在差异。混合不好会导致沉淀物中含量不均匀,在Mn含量较高的区域就会形成铜菱锰矿,这也使得低Mn含量区域形成的锰孔雀石中的Mn含量下降。不同反应器的研究结果说明混合效果越好反应得到的沉淀物越均匀,陈化后的锰孔雀石中锰含量越高。

图3 不同反应器制备的前体XRD图谱

2.2 沉淀过程对前体热分解过程的影响

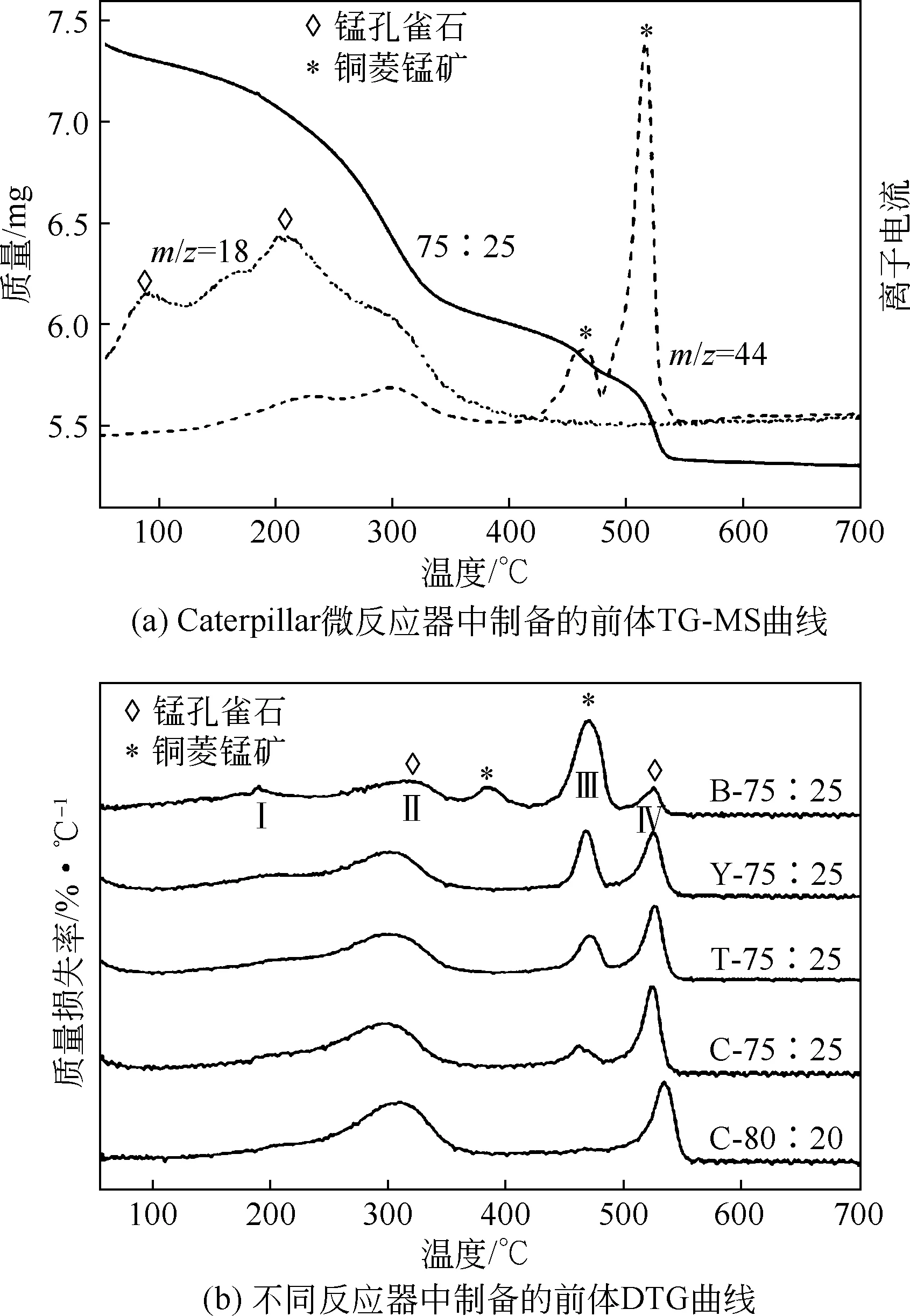

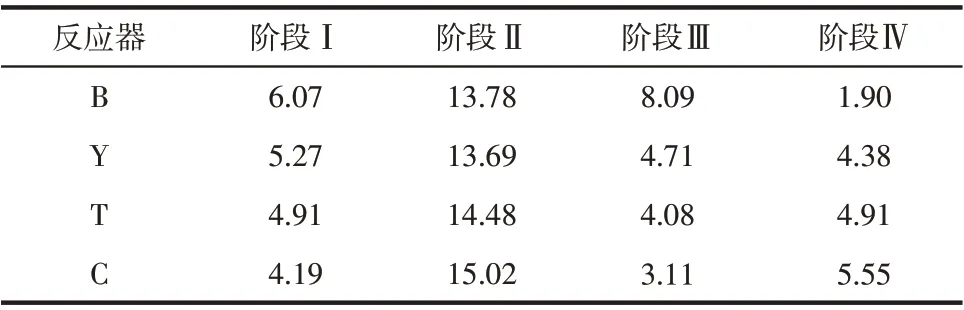

对不同反应器制备的锰孔雀石前体进行TGMS 分析,研究其热分解过程。图4(a)是Caterpillar微反应器样品(Cu/Mn 质量比为75∶25)分解曲线,检测到的气体产物主要为H2O(m/z=18)和CO2(m/z=44)。当温度小于150℃时,气体产物主要为水,表明部分吸附在物质表面的水分子以及结构间的羟基基团逐渐被脱去;当温度处于200~400℃时,气体产物包含水和CO2,且CO2含量逐渐增加,表明锰孔雀石开始受热分解形成铜锰氧化物,释放出CO2和H2O;而当温度上升至400℃以上时,分别在480℃和520℃左右出现了两个CO2的峰,气体中没有H2O,表明它们是碳酸盐的分解峰。

图4 前体热分解曲线

表1 前体在不同分解阶段的质量损失百分比

2.3 沉淀过程对催化剂结构的影响

将上述前体在500℃条件下焙烧2h得到铜锰催化剂,其XRD分析如图5所示。

图5 不同反应器制备的铜锰催化剂XRD图谱

总体来看,4个催化剂的物相基本一致,XRD图谱上都出现了CuO(PDF#45-0937)位于35.495°(002),38.730°(111)和48.725°(202)处的特征峰,以及 CuMn2O4(PDF#84-0543) 位 于 30.398° (220),35.809°(311),43.527°(400)处的特征峰。有所区别的是,利用传统搅拌釜制备得到的铜锰催化剂在32.946°和38.226°处还出现了两个微弱的衍射峰(星形标注处),结合文献[20]及对比PDF#76-0150卡片后发现,分别属于Mn2O3的(222)和(400)晶面,这在其他三个催化剂中却很难观察到,可能是由于微反应器制备的铜锰催化剂中,Mn 主要存在于CuMn2O4结构中,单独的Mn氧化物更少。

进一步地通过H2-TPR 分析催化剂的可还原性,如图6 所示。可以发现,4 个样品在150~200℃的范围内都出现了一个较宽的平台峰(圆形标注处),且不同反应器样品的出峰位置存在很大差异。文献中指出[21-23],该峰主要为CuMn2O4的还原峰,并融合了Mn2O3的还原峰,还可能存在CuO的还原峰,各还原峰位置较难分清。就纯Mn2O3的还原而言,需要经历Mn2O3→Mn3O4和Mn3O4→MnO两个步骤[22,24-25],会在H2-TPR 中出现两个还原峰。而CuMn2O4分解时,Cu2+先被还原为Cu0,Cu0作为H2的活化位能够降低Mn3O4→MnO的还原温度,使得Mn3+→Mn2+的反应可以一步完成,因此在图6 中只出现了一个平台峰。该现象体现了Cu-Mn 的相互作用[16,21],并可能影响催化过程。

图6 不同反应器制备的铜锰催化剂H2-TPR图谱

对于还原峰位置的变化,作者认为与混合情况相关。文献报道,Cu-Mn 的相互作用提高了CuMn2O4的可还原性,使其还原温度降低[21,26];另一方面,在Mn2O3或CuMn2O4存在的情况下CuO 还原温度也会比纯组分更低[21,27]。Liu等[16]对铜锰催化剂还原过程的研究发现,当Cu 与Mn 以2∶8 的比例形成复合氧化物时,CuO的还原温度由纯物质的384℃降低到了192℃,且这组催化剂的VOCs 催化活性最高。从图5可以看到,而且在混合效果最好的Caterpillar 微反应制备的催化剂中,还原温度降低到了150℃,比文献值还低40℃,这充分说明了微反应器能制备Cu-Mn 相互作用更强的铜锰催化剂。同时还可以发现,随着混合性能的增强,CuO和CuMn2O4的还原峰逐渐向低温方向移动,表明此时铜锰催化剂的还原性更好,从侧面说明了Cu-Mn 分布更为均匀,Cu-Mn 的相互作用更强。通过TPR 的分析可以认为,沉淀过程对前体结构的影响,一直保留到了最终的催化剂,下文将通过催化考评对这个观点进一步验证。

2.4 催化性能

利用甲苯催化氧化反应[28-29]对铜锰催化剂的特性进行研究,结果如图7 所示。当反应温度小于170℃时,四个催化剂都没有表现出活性;温度在170~200℃时,甲苯转化率逐步提高;当温度大于200℃时,铜锰催化剂的催化活性急速上升;温度达到220℃时,甲苯完全反应。总体来看,四条催化曲线十分相似,但仍能发现制备时混合越好,最终制得的铜锰催化剂活性越高,这也与H2-TPR 的结论相符合。更强的混合效果产生了更均匀的Cu-Mn分布和更强的Cu-Mn 相互作用,最终有助于提高铜锰催化剂的催化性能。

图7 不同反应器制备的铜锰催化剂甲苯催化曲线

图8 沉淀过程对锰孔雀石结构及演变的影响

从上文的分析可以看到,从前体、催化剂的结构特性,到陈化过程、热分解过程、催化过程的过程特点,均受到最初共沉淀反应过程的影响。结合相关文献[3,9-10]认为,混合盐溶液与碱溶液在反应器中进行共沉淀反应生成初始沉淀物的过程中,混合过程起着重要的作用。由于Cu2+、Mn2+的反应速率存在差异,从微观层面看两者的沉淀速率并不均匀,沉淀物中会出现局部“Mn 占优”和“Cu 占优”的区域。当“Mn占优”区域的Mn含量过高时,其在陈化过程就容易形成铜菱锰矿,并且消耗了过多的Mn,使得Mn 孔雀石中的平均Mn 含量下降。因而,较高的混合强度能够形成更均匀的沉淀物,进而抑制铜菱锰矿的形成,并提高锰孔雀石中的Mn含量。正是通过这样一个机制,混合过程作用于前体结构,并进而影响其演化形成催化剂的过程。

3 结论

研究发现,反应器中的流动混合对Cu2+、Mn2+的共沉淀反应过程有明显影响,并通过沉淀物在微尺度层面上的均匀性影响前体的结构。沉淀物均匀性较差时Mn含量过高的微区会形成铜菱锰矿,且其他区域形成的锰孔雀石中Mn含量下降;沉淀物均匀性较好时则主要形成高Mn 含量的锰孔雀石。不同的反应器具有不同的混合特性,使得处于扩散控制的快速沉淀反应过程形成微观层面上均匀度不一致的沉淀物,进而影响了前体的Mn含量。

利用混合最好的Caterpillar 微反应器制备得到的锰孔雀石前体中,最高Mn含量为25%左右,高于以往文献中采用传统搅拌釜研究得出的数值。

前体结构上的差异会影响焙烧过程以及形成的催化剂的结构,Mn 含量更高的锰孔雀石在焙烧过程中会形成Cu-Mn 界面更多、Cu-Mn 相互作用更强的铜锰催化剂,从而提高其在甲苯催化氧化反应中的活性。