强交变热载荷下页岩气井水泥环完整性测试

2020-06-09林元华邓宽海曾德智

林元华 邓宽海 易 浩 曾德智 唐 亮 韦 奇

1.“油气藏地质及开发工程”国家重点实验室·西南石油大学2.中国石化西北油田分公司石油工程技术研究院 3.重庆欣雨压力容器制造有限责任公司

0 引言

页岩气井大规模水力压裂过程中,因井筒内的温度、压力波动及持续变化、循环加卸载引发的水泥环完整性问题将威胁到井筒的完整性[1-6]。四川盆地内有关国家级页岩气示范区的生产实践表明[7-9],现场工程师对整个固井项目进行了全面的分析和认真处理,水泥浆被顶替到了合适的位置,并且最初也提供了良好的密封性,但广泛采用“分段压裂+水平井”开发形式,在经历后续的压裂井口压力高达90 MPa、注采、CO2注入[10-11]等作业后,引发了温度、压力的周期性变化,从而导致了频繁油气井井口窜流、环空带压或相应层段水泥环胶结质量恶化等现象,如川渝气区数口页岩气井(N209、N210、N203等)在压裂后,油层套管与技术套管环空出现了带压(6~24.5 MPa)[12],严重时还会导致油气井的报废。

针对井筒内交变温度、压力及其耦合作用下水泥环完整性极易失效且亟待解决的问题[13-19],国内外学者从力学模型(理论和有限元)[20]、水泥石力学测试[21]、室内模拟实验等[22]方面,建立了考虑弹塑性理论和水泥石基本力学参数的水泥环破坏力学模型[23-30],主要适用于单次加载作用下的水泥环力学完整性研究;但上述研究没有考虑水泥环力学性能衰退及界面力学特性、加卸载方式、循环次数对套管—水泥环—地层组合体完整性的影响。因此,对于页岩气水平井分段压裂过程中的相关机理仍需研究。

截至目前,关于实物“套管—水泥环—地层”组合体在交变载荷作用下的完整性实验研究的报道不多。Ragnhild等[31-36]基于自主研发的实验装置,首次开展了试样级规模和按比例缩小的“套管—水泥环—地层”组合体在循环载荷作用下的完整性研究,并用CT扫描技术检测了水泥环的开裂及胶结面剥离过程,其中Ragnhild等实验测试过程中的缩放因子为4(实际生产套管为Ø244.5 mm,而实验中模拟套管为 Ø60.325 mm);Vrålstad等[34]采用的完整性测试装置高度、井眼外径、套管外径及水泥环厚度分别为200 mm、76 mm、60.3 mm和8 mm,不能真实反映井下水泥环的应力装置及完整性失效(开裂、微环隙)机理,且测试结果及水泥环密封完整性失效的载荷循环次数均不能直接应用于井下实际工况,也均没有考虑载荷循环后水泥环界面力学性能变化规律及其对后期完整性的影响;Zeng等[22]基于自主研发的装置开展了交变压力作用下水泥环完整性测试研究,并取得了一些有价值的研究成果。

笔者基于自主研发的实验装置,提出了水泥环完整性在强交变载荷作用下的评价方法,开展了全尺寸实物“生产套管—水泥环—技术套管”组合体在强交变热载荷作用下的密封完整性和力学完整性测试研究,分析了热载荷及其循环次数对水泥环完整性的影响规律,弄清了水泥环在强交变热载荷下的完整性失效机理,以期为深部页岩气水平井大规模压裂施工设计提供参考。

1 实验装置及方法

1.1 实验材料

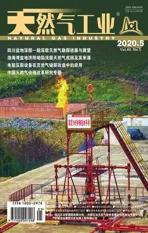

文献报道[28,30]环空带压是涪陵页岩气压裂导致的最严重问题,其中环空带压井高达86%,而生产套管与技术套管之间的环空带压高达71%,意味着生产套管与技术套管之间的水泥环完整性失效较为严重。因此,根据该区块典型井身结构和压裂设计工艺制订了强交变热载荷下水泥环完整性的实验方案,所需的主要材料为生产套管—水泥环—技术套管组合体,套管尺寸及水泥环厚度如表1所示,其中,水泥环由普通水泥和高强度两种水泥浆体系养护形成,普通水泥浆体系主要由G级水泥+44%水组成,而高强度水泥浆体系由G级水泥+35%硅粉+3%微硅+3%降失水剂+15%胶乳+1%胶乳稳定剂+1%消泡剂+0.55%缓凝剂+41%纯水组成,普通水泥石和高强度水泥石力学性能如表2所示。

表1 生产套管—水泥环—技术套管组合体几何参数表

表2 水泥石三轴力学性能表

1.2 实验装置

强交变热载荷作用下的全尺寸实物水泥环完整性测试,主要包括密封完整性测试和力学完整性测试,其中水泥环密封完整性所需的实验装置主要包括:液压上卸扣试验机、防偏心水泥环浇筑系统、特殊加工的P110钢级的生产套管(Ø127.0 mm)和技术套管(Ø177.8 mm)、密封外筒、密封堵头、电阻加热器、温控箱、温度传感器、压力传感器、数据采集器、温度表、压力表、橡胶密封圈、紫铜垫圈、CO2气瓶、液氮气瓶(用于降温)、CO2气泡接收器等,如图1所示;套管—水泥环界面力学完整性所需的实验装置主要包括:万能液压试验机、配合夹具、固定支座、推力轴承等。

图1 强交变热载荷作用下水泥环完整性测试系统图

1.3 实验方法

实验内容主要包括:①测试评价初始状态下“生产套管—水泥环—技术套管”组合体的力学完整性;②测试评价“生产套管—水泥环—技术套管”组合体在强交变热载荷作用下的密封完整性。具体实验方法:采用一定的加卸载速率给“生产套管—水泥环—技术套管”组合体施加强交变热载荷(30~90℃,30~120 ℃,30~150 ℃,电阻加热器升温至目标温度,通入液氮降温至30 ℃,反复升温—降温),加卸载过程中记录顶部环空压力的波动变化规律并监测底部环空是否产生CO2气泡(具体方法:在生产套管与技术套管之间的顶部环空注入2 MPa的突破压力,采用CO2接收器监测底部环空是否产生气泡,分析采集得到的环空压力及其波动变化规律,评价水泥环密封完整性);水泥环密封完整性失效后,采用上卸扣试验机取出“生产套管—水泥环—技术套管”组合体;开展不同强交变热载荷作用后“生产套管—水泥环—技术套管”组合体力学完整性测试,分析套管—水泥环界面形貌及其损伤情况。

2 测试结果及分析

套管—水泥环之间的底部环空气泡监测结果表明:30~90 ℃交变热载荷作用下,普通水泥环和高强度水泥环出现间断CO2气泡的循环次数分别为4次和14次,出现连续气泡的循环次数分别为5和15次,30~120 ℃和30~150 ℃交变热载荷测试结果(表3)。由表3可知,高强度水泥环耐交变热载荷的能力均明显优于普通水泥环,但高强度和普通水泥环抗窜/密封性能均随温度增加而显著降低。

表3 交变热载荷作用下底部套管与水泥环环空的气泡监测结果表

2.1 水泥环密封完整性测试结果及分析

由图2可知,普通“生产套管—水泥环—技术套管”组合体密封完整性测试过程中,环空压力呈周期性的波动变化,即因热胀冷缩效应,当温度升高—降低,环空压力也对应出现反复增加—降低的现象。30~90 ℃交变热载荷下单个循环周期为30 min,包括升温、保温及降温;30~120 ℃、30~150 ℃交变热载荷下单个循环周期分别为40、50 min。

图2 强交变热载荷下普通水泥环密封完整性测试过程中顶部环空压力变化规律图

对于30~90 ℃交变载荷作用下,第1次热载荷循环后,顶部环空压力与初始突破压力相等(2 MPa)(图2-a),表明水泥环密封良好,其密封完整性未被破坏;而在第2次和第3次循环后,顶部环空压力开始降低(小于2 MPa),且降低幅度逐渐增加,但底部环空没有监测到CO2气泡,表明水泥环可能出现了轻微损伤,但没有形成连通的微环隙或裂纹;第4次循环后,底部环空有间断气泡出现,顶部环空压力开始持续降低,直到温度再次升高到55 ℃后,间断气泡消失且环空压力重新增加,表明第4次循环后,水泥环密封完整性已被破坏,且有连通的微环隙形成;在第5次循环后,底部环空有连续气泡出现,顶部环空压力开始持续降低(与第4次循环相比,下降速度更快),直到温度再次升高到62 ℃,间断气泡消失且环空压力保持稳定,表明水泥环密封完整性完全被破坏,在套管—水泥环之间形成了明显的连通微环隙。由此可知,水泥环发生密封性失效的循环次数为4次。同样,对于30~120 ℃交变热载荷作用下,第3次循环后,底部环空监测到连续CO2气泡,顶部环空压力出现持续且快速下降(图2-b),直到温度再次升高到65 ℃,CO2气泡消失,环空压力重新增加,表明水泥环密封性已被破坏,且在水泥环—套管之间形成明显的连通微环隙。同理可知,水泥环发生密封失效的循环次数为2次。对于30~150℃交变热载荷作用下,第1次热载荷循环后,底部环空直接监测到连续CO2气泡,且顶部环空压力持续的快速降低(图2-c),直到温度再次升高到68 ℃,CO2气泡消失,环空压力停止下降,普通水泥环密封完整性直接被破坏。

图3是强交变热载荷下高强度水泥环密封完整性测试过程中环空压力变化规律,测试过程中的热载荷加卸载方式与普通水泥环完全相同。对于30~90 ℃交变载荷作用下,在前10次热载荷循环后,顶部环空压力均保持不变(与初始突破压力相等)(图3-a),表明高强度水泥环密封完整性良好。然而,第14次循环后,底部环空监测到间断的CO2气泡,顶部环空压力持续下降,直到温度再次升高到55 ℃,CO2气泡消失,顶部环空压力停止下降并重新开始上升,上述现象表明14次循环后,套管—水泥环之间形成连通的微环隙,其密封完整性发生轻微失效;因而高强度水泥环在30~90 ℃交变热载荷下发生密封性失效的循环次数为14次。对于30~120 ℃交变载荷作用下,第10次循环后,底部环空开始监测到间断的CO2气泡,顶部环空压力也持续下降(图3-b),直到温度再次升高到54℃为止,表明经历10次循环后,套管—水泥环之间形成连通的微环隙,高强度水泥环密封完整性已轻微失效。因而,高强度水泥环在30~120 ℃交变热载荷下发生密封完整性失效的循环次数为10次。对于30~150 ℃交变热载荷作用下,第5次循环后,底部环空可直接监测到连续CO2气泡,顶部环空压力持续且快速下降(图3-c),直到温度再次升高到64 ℃为止。

上述现象表明:高强度水泥环在30~150 ℃交变热载荷下密封完整性失效的循环次数为5次。

图3 强交变热载荷下高强度水泥环密封完整性测试过程中环空压力变化规律图

2.2 水泥环力学完整性测试结果及分析

2.2.1 水泥环力学完整性测试结果

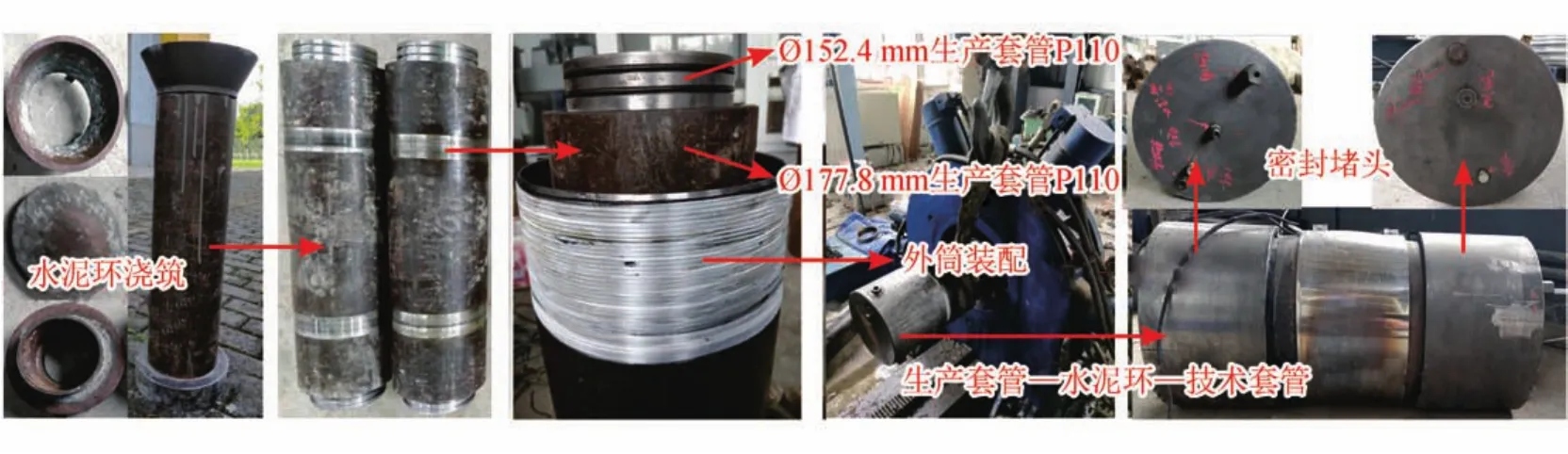

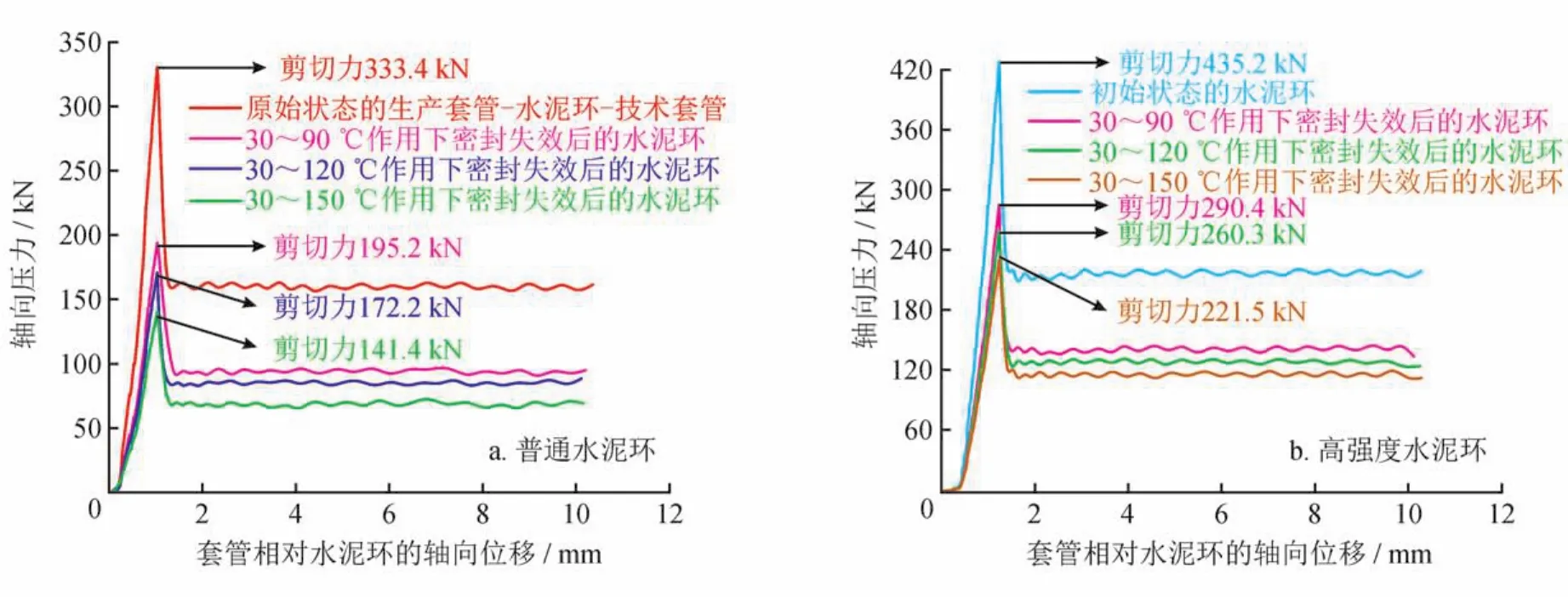

共开展了11组套管—水泥环界面力学性能测试,其中初始状态下的普通水泥环和高强度水泥环各1组,3种强交变热载荷(30~90 ℃,30~120 ℃,30~150 ℃)下密封完整性明显失效后的普通和高强度水泥环各3组,高强度水泥环在30~90 ℃交变热载荷下循环11次、12次和13次后各1组,测试结果如表4,图4、5、6和表5所示。需要说明,表4中轴向结合强度(PA)是图4峰值轴向压力(本文定义为剪切力)与生产套管—水泥环之间接触面积之比,即PA=F/A;而径向结合强度(PR)是图4、5中水平段轴向压力平均值(f)与套管—水泥环之间接触面积及摩擦系数(μ)之比,即PR=f/μA。

2.2.2 普通水泥环力学完整性测试结果及分析

由图4-a可知,在套管—水泥环之间的结合被破坏之前,轴向压力急剧增加,直到套管—水泥环之间的胶结被破坏,套管与水泥环之间发生明显的相对运动,轴向压力急剧下降,且随着相对轴向位移的增加而呈波动变化,该阶段主要克服套管与水泥环之间的摩擦力(即径向结合强度)。热载荷作用下密封失效后水泥环的剪切力和结合强度明显下降,且降低幅度随着热载荷的增加而增大,轴向结合强度最低下降41.45%(表4)。

表4 水泥环—套管界面力学性能测试结果表

2.2.3 高强度水泥环力学完整性测试结果及分析

图4 水泥环—套管界面力学性能测试结果图

图5 水泥环轴向结合强度对比图

由图4-b可知,在套管—水泥环之间的结合被破坏之前,轴向压力急剧增加,直到套管—水泥环之间的胶结被破坏,套管与水泥环之间发生明显的相对运动,轴向压力急剧下降,且随着相对轴向位移的增加而呈波动变化,该阶段主要克服套管与水泥环之间的摩擦力(即径向结合强度)。热载荷作用下密封失效后水泥环的剪切力和结合强度明显下降,且降低幅度随着热载荷的增加而增大,轴向结合强度最低下降41.45%(表4)。

由图4-b和表4可知,高强度水泥环—套管界面胶结破坏与普通水泥环类似,交变热载荷作用下密封失效后水泥环的剪切力及结合强度均显著下降,且降低幅度随着热载荷的增加而增加,其中轴向结合强度最少降低31.52%。

图6 不同交变热载荷作用下密封完整性失效后水泥环界面形貌图

表5 高强度水泥环—套管密封失效前不同循环次数的结合强度表

由图5可知,密封失效前后高强度水泥环的结合强度均高于普通水泥环,交变热载荷作用下密封失效后,普通水泥环胶结强度下降幅度更大。

由表5可知,高强度水泥环在30~90 ℃交变热载荷作用下第9、第10和第11次循环后,其轴向结合强度均有一定程度的下降,且下降幅度随着循环次数的增加而增加。

再结合图3-a可知,第9、第10、第11次循环后,顶部环空压力有所降低,但没有发生密封完整性失效,进一步表明:高强度水泥环在第9、第10、第11次热载荷作用下已发生轻微损伤,部分CO2气体进入水泥环内部导致顶部环空压力略有降低,但没有形成连通的微环隙。

由此可知,强交变热载荷作用下,尽管水泥环密封完整性未损伤,但界面力学性能的衰退和下降一定程度上也会影响水泥环及井筒后期的完整性。由此可知,交变热载荷对高强度水泥环密封完整性和力学完整性均具有显著的负面影响,且密封失效后的高强度水泥环—生产套管之间结合强度会急剧降低,显著增加热载荷作用下井口抬升的风险。

2.3 水泥环界面形貌

由图6可知,交变热载荷作用下密封完整性失效后,普通水泥环出现表面脱落及掉块和严重开裂现象,部分表面形成了明显的沟槽,而高强度水泥环界面则只出现了轻微脱落及非连通裂纹。上述现象表明:交变热载荷下,普通水泥环损伤较高强度水泥环更为严重;套管—水泥环之间的微环隙是导致水泥环密封完整性失效及结合强度下降的主要因素,但界面开裂及裂纹更加剧了水泥环密封完整性失效及结合强度的下降,且影响程度随着循环次数及交变温度的增加而增加。此外,高温及其循环作用引发的水泥环力学性能衰退也会影响其密封性能和界面力学性能。

综上可知,交变热载荷作用下,高强度水泥环密封完整性和力学完整性均优于普通水泥环,其主要原因是高强度水泥石自身力学性能(抗压强度、屈服强度等)及弹塑性变形能力(屈服应变、断裂应变)均高于普通水泥石(表2),但高强度水泥环及普通水泥环均会被损伤,且损伤程度随着交变温度及其循环次数的增加而增加,普通水泥环的损伤更为严重;其主要原因可能包括如下3点:①基于圣维南变形协调理论可知,套管和水泥环的力学性能及弹塑性变形能力差异较大,热载荷作用下套管和水泥环之间的不协调变形易导致微环隙;②加载过程中,水泥环受压,当压缩载荷大于其抗压强度,水泥环发生塑性变形及破坏失效,而套管处于完全弹性状态,卸载后,内压降低将导致水泥环界面受拉,拉伸载荷大于界面结合强度时,形成微环隙,因此,微环隙的产生由加载和卸载过程共同决定,且套管—水泥环之间形成微环隙且随着循环次数的增加而逐渐积累;③套管—水泥环之间形成的连通微环隙是导致水泥环密封完整性失效和界面力学性能急剧降低的主要因素,而交变热载荷导致的裂纹、开裂及水泥石自身力学性能衰退一定程度上加剧了其密封完整性失效及界面力学性能下降,其中连通微环隙主要是由套管及水泥环材料在热载荷交变过程中不协调变形而导致的。

此外,由于材料热胀冷缩,尽管套管—水泥环在交变热载荷循环后形成了连通的微环隙,但再次受到一定温度作用时,微环隙会重新闭合,如图2-a第5次循环后,温度再次升高到62 ℃,套管—水泥环环空停止漏气。

3 结论

1)基于自主研发的实验装置,提出了全尺寸实物“生产套管—水泥环—技术套管”组合体在强交变热载荷作用下的密封完整性及力学完整性测试及评价方法,开展了全尺寸普通水泥环和高强度水泥环在3种强交变热载荷作用下的完整性实物评价实验,得到了两种水泥环在不同强交变热载荷作用下密封完整性失效的循环次数及密封完整性失效前后套管—水泥环界面力学性能,分析了交变温度及循环次数对水泥环密封完整性及界面力学性能的影响规律。

2)交变热载荷对水泥环完整性具有显著的负面影响,且程度随交变温度及温差的增加而急剧增加,建议系统开展水泥石及生产套管—水泥环—技术套管组合体在强交变热载荷下的完整性研究,从力学和材料组分角度找到制约水泥环长期完整性的关键要素,提出保持水泥环完整性的推荐作法。

3)强交变热载荷作用下,高强度水泥环的密封完整性和力学完整性均明显优于普通水泥环,但热载荷交变易导致水泥环密封完整性失效及其界面力学性能急剧下降,其中密封完整性失效及界面力学性能急剧下降主要是由套管与水泥环材料之间的不协调变形形成微环隙所致,而交变热载荷诱导的水泥石自身力学性能衰退及损伤在一定程度上加剧了水泥环密封完整性失效,影响了水泥环及井筒后期的完整性。