酮苯脱蜡溶剂回收系统节能优化研究

2020-06-09邵义智沈宇松李少萍

邵义智,沈宇松,李少萍

(华东理工大学石油加工研究所,上海 200237)

酮苯脱蜡工艺是常规润滑油基础油生产工艺中非常重要的工艺之一,该工艺主要目的在于脱除原料油中的蜡组分,改善基础油的低温流动性。针对酮苯脱蜡装置能耗问题,各大石化企业做了很多工作,特别是三效蒸发工艺的应用,替代了最初的二效蒸发工艺,能耗降低较为明显[1-2]。另外,如何利用低温热系统优化装置能耗,也是石化企业润滑油基础油生产需要重点考虑的问题。

近年来对降低酮苯脱蜡装置能耗的研究有很多。施翔星等[3]研究了处理量对酮苯装置油蜡收率及能耗的影响,探讨了不同的丁酮-甲苯比例对产品收率的影响从而进一步降低能耗。吕忠等[4]对酮苯脱蜡装置的能耗进行了分析探讨,提出了降低溶剂加入量、采用滤液循环、五塔三效等技术降低蒸汽消耗量、降低电耗和其它降低装置能耗的措施。高键等[5]对酮苯脱蜡的技术改造与优化进行了研究,通过分析比较新老设备的差异,采用对伴热线及加热器凝结水系统改造、采用滤液循环技术、采用离心泵输送冷蜡等方法降低了装置的能耗。

酮苯脱蜡油装置溶剂回收循环溶剂中的含水量对装置换热影响较大,水含量增加时,需要的蒸汽耗能将会增加。由于整个装置溶剂消耗,需要补充新鲜的溶剂,合适的溶剂比可以节省蒸汽单耗。在整个酮苯脱蜡装置中,换热设备换热效果不理想,也会增加蒸汽单耗[6-8]。

针对此问题,有必要应用Aspen Plus模拟软件,用灵敏度分析等方法对某石化公司酮苯脱蜡油装置溶剂回收系统进行优化,分析含水量、溶剂比和换热设备对装置能耗的影响等,以期找到降低能耗的解决方案。

1 酮苯脱蜡油装置溶剂回收系统工艺流程

研究酮苯脱蜡装置的能耗应主要考察溶剂回收系统的能耗,降低蒸汽能耗则是降低溶剂回收系统能耗的关键[9]。脱蜡油装置溶剂回收部分为一个“五塔三效”的系统,即由4个闪蒸塔和1个汽提塔组成的溶剂回收系统,五塔彼此相连,利用减压的方法使各个塔的压力逐渐降低,工业饱和蒸汽一般作为第一效蒸发的热源,再由第一效产生的二次蒸汽作为第二效的热源,由第二效产生的二次蒸汽又作为第三效的热源。运用Aspen Plus模拟软件,采用NRTL方法[10],对脱蜡油装置溶剂回收系统进行模拟计算。脱蜡油装置溶剂回收系统流程如图1所示。

脱蜡油切割馏分的组成如表1所示,切割馏分数据是脱蜡油装置油品的馏程数据,是油品的基础物性参数,在用计算机模拟辅助时,通常由馏程数据转换为其他相应的物性数据[11-12]。

图1 脱蜡油装置溶剂回收系统流程示意T-1—脱蜡油滤液一次闪蒸塔;T-2—脱蜡油滤液二次闪蒸塔;T-3—脱蜡油滤液三次闪蒸塔;T-4—脱蜡油滤液四次闪蒸塔;T-5—脱蜡油滤液汽提塔;E10—T-1一次预热器;E11—T-1二次预热器;E12—T-1三次预热器;E13—T-1四次预热器;E14—T-1五次预热器;E15—T-2一次换热器;E16—T-2二次换热器;E17—T-3一次换热器;E18—T-3二次换热器;E19—T-4一次换热器

表1 脱蜡油切割馏分的组成

将Aspen Plus模拟的数据与工厂实际运行数据进行比较,结果如表2所示。由表2可以看出,模拟优化时所选用的单元模型和物性方法,以及建立的工艺流程,基本上可以很好地再现实际运行工况,关键组分物流流量的相对误差都在允许范围之内。

表2 计算数据和工厂实际数据比较

根据脱蜡油装置溶剂回收部分的工艺流程计算各塔溶剂的纯度、流量和热负荷,结果见表3。从表3可以看出:T-1~T-4的塔顶溶剂纯度不小于99.00%,达到了生产要求;T-5是汽提塔,塔顶溶剂纯度仅为95.72%,为了减少脱蜡油的损失,塔顶溶剂纯度上还有待提高。另外,从前3个塔的塔顶溶剂出料量来看,各塔回收量还存在一定差距,T-3的溶剂回收量占了相当大比例;前3个塔溶剂总回收率为93.95%,远未达到溶剂回收的效果,所以前3个塔的溶剂回收率还有待提高。

表3 各塔溶剂和热负荷关键参数模拟优化结果

脱蜡油装置溶剂回收系统的E17换热器采用的是凝结水换热,其热负荷不计入蒸汽能耗范围。闪蒸塔进塔前的物料中已经有一部分汽化,而汽化量则取决于塔前换热器的操作条件。所以,研究各塔的溶剂蒸出量,应该考虑换热器因素和冷热流股的换热前参数影响。

2 变量分析及优化

2.1 酮苯比对装置能效的影响

酮苯脱蜡装置采用甲乙酮和甲苯混合溶剂,甲乙酮和甲苯混合比例与能耗存在一定关系。根据文献[13],酮苯质量比维持在0.65~0.75之间比较合适。

E18和E19换热器热负荷与酮苯质量比的关系如图2所示。从图2可以看出,酮苯质量比增加时,E18热负荷不断增加,E19热负荷不断减小,E18热负荷的增加量要大于E19热负荷的增加量。

图2 E18、E19热负荷和总热负荷与酮苯质量比的关系■—E18热负荷; ●—E19热负荷; ▲—总热负荷。图3同

当酮苯质量比从0.65增加到0.75时,总热负荷呈递增趋势;酮苯质量比为0.65时,总热负荷为6 087 kW;酮苯质量比为0.75时,总热负荷为6 188 kW,增加了1.7%。在装置允许的酮苯质量比0.65~0.75范围内,应尽量保证酮苯质量比在0.65左右,以维持酮苯脱蜡装置处于较低热负荷。

E14和E16换热器热出料操作条件与酮苯质量比的关系见表4。由表4可以看出,随着酮苯质量比增大,E14和E16换热器热出料温度均不断降低,热出料压力基本保持不变,热出料摩尔汽化率不断升高,说明蒸汽热利用率随着酮苯质量比增加而降低。

表4 E14、E16热出料操作条件与酮苯质量比的关系

进料酮苯质量比不同,其对应的汽化潜热也不同。丁酮的汽化潜热大于甲苯,当溶剂总量不变,酮苯质量比增加时,混合后的溶剂汽化潜热值增大,升膜加热器将脱蜡油滤液中的溶剂加热至气态所需要的蒸汽量增大[14]。

2.2 水含量对装置能效的影响

由于汽提塔采用的是水蒸气汽提,所以在后续溶剂回收时,带来溶剂含水的问题。酮苯脱蜡的溶剂中丁酮和水能够形成共沸物,会影响前3个塔的溶剂蒸出,并且会增加E18和E19的热负荷。

研究进料水含量对E18和E19热负荷的影响,结果如图3所示。由图3可见,随着进料水含量增加,E18热负荷不断增加,E19热负荷不断减小,总热负荷呈不断增加的趋势,主要原因是前两塔塔顶蒸出量之和不断减小,需要升膜加热器加热的量增多,所以总热负荷随之增加。

图3 E18、E19热负荷和总热负荷与进料水含量的关系

进料水含量对E14、E16热出料操作条件的影响如表5所示。由表5可见:随着脱蜡油滤液进料水含量增大,E14和E16换热器热出料温度均不断降低,而热出料压力基本保持不变;E14换热器热出料摩尔汽化率不断升高,说明蒸汽热量利用率随着脱蜡油滤液进料水含量增大而降低;E16换热器热出料摩尔汽化率小幅度降低,说明蒸汽热量利用率随着脱蜡油滤液进料水含量的增加而小幅增加。

虽然原料中水含量较低,但是对于整个装置影响较大,水的汽化潜热也远大于丁酮和甲苯。另外,从图3可以看出,当进料中水含量增加时,所需要的总热负荷也会不断增加。当水质量分数为0.5%时,总热负荷为6 093 kW;水质量分数降低至0.3%时,总热负荷为6 033 kW,比前者降低0.98%。

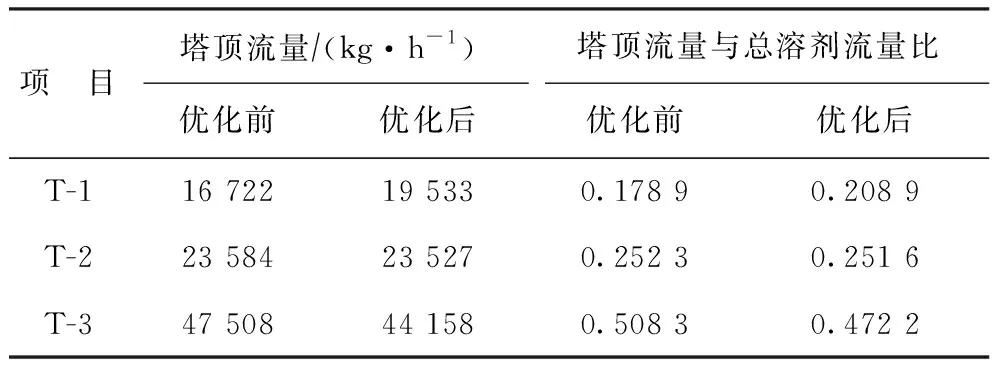

经过对进料酮苯质量比及水含量进行优化后,蒸汽单耗相较于原来能耗节省5.63%,前3个塔优化前后溶剂流量如表6所示。由表6可知,优化后加热负荷最低处对应的一次蒸出量、二次蒸出量、三次蒸出量的比为22.39∶26.98∶50.63。

表5 E14、E16热出料操作条件与水含量的关系

表6 前3个塔优化前后的溶剂流量

进料水含量会影响溶剂的汽化潜热值。水的汽化潜热远大于丁酮和甲苯,当溶剂总量不变而水含量增加时,混合后的溶剂汽化潜热值增大,升膜加热器将脱蜡油滤液中的溶剂加热至气态所需要的蒸汽量增大。根据以上研究分析,水含量增大时总热负荷也会增大,所以后期水质量分数应维持在0.3%以下为好。

2.3 关键换热器对装置能效的影响

脱蜡油装置溶剂回收系统涉及的换热器主要有10个,E10~E14换热器的作用是预热进闪蒸塔T-1的原料,而且E14则是闪蒸前关键换热器,其热源主要来源于闪蒸塔T-2的塔顶蒸汽。同理,E15也起到预热作用,真正对闪蒸塔T-2起到影响的主要是E16,E16的热源则来源于闪蒸塔T-3塔顶的蒸汽。E17的热源采用凝结水罐汇总后的凝结水,这样做可以节省相当一部分蒸汽。闪蒸塔T-3的闪蒸量取决于E18的热负荷,闪蒸塔T-4前的换热器E19也是起到加热作用,但是E19的热负荷相对于E18要小很多。

下面重点考虑起到关键作用的E14,E16,E17,E18的换热面积对装置的影响。E14和E16为板式换热器,E18为固定管板式换热器,E17为U型换热器。由于凝结水回收罐出现气液夹带现象,所以E18换热器蒸汽换热后凝结水会夹带气体,使换热效果很不理想。根据前面三塔计算发现E14和E16明显有换热余地,热物流潜热没有利用完全,下面重点研究E14和E16这两台换热器的最适换热面积以及相应改造措施。

在换热时,热物料的相变热主要由甲苯、丁酮和水的潜热组成,为了充分利用热物流汽化潜热,在对进料酮苯比和水含量优化的基础上,将E14热流股出料摩尔汽化率降低至0,得到的E14有效换热面积为590 m2,比原来换热面积增加27.16%;将E16热流股出料摩尔汽化率降低至0,得到的E16有效换热面积为662 m2,比原来的换热面积增加13.36%。优化前后的具体数据见表7。

表7 E14、E16换热面积优化前后的性能对比

按照优化后的换热面积得到蒸汽换热的总热负荷为4 607 kW,相比于实际生产数据减少约24.39%,具体数据如表8所示。由此可见,选用合适换热面积,能充分利用汽化潜热,从而达到降低蒸汽单耗的目的。

表8 脱蜡油装置溶剂回收系统能耗优化数据

E14优化后的有效换热面积增加126 m2,E16优化后的有效换热面积增加78 m2。新增加的换热器换热效率达到90%,即E14实际新增换热面积为140 m2,E16实际新增换热面积为87 m2。E14新增加的换热器设备投资预算为49 000元,E16新增加的换热器设备投资预算为30 500元,两台换热器总设备投资预算为79 500元。

3 结 论

(1)当进料酮苯质量比从0.65增大到0.75时,装置所需热负荷增大1.7%。在装置允许的酮苯质量比0.65~0.75范围内,应尽量保证酮苯质量比为0.65左右,以维持酮苯脱蜡装置处于较低热负荷。

(2)进料水质量分数为0.3%时的热负荷相比进料水质量分数为0.5%时降低0.98%。

(3)对进料酮苯比和进料水含量优化后,蒸汽单耗相比于原能耗降低5.63%。加热负荷最低处对应的一次蒸出量、二次蒸出量、三次蒸出量的比为22.39∶26.98∶50.63。

(4)E14和E16热源相变热利用并不充分,在对进料酮苯比和进料水含量优化的基础上,将E14和E16热出料气含量降低到0,E14有效换热面积比原来增大27.16%,E16有效换热面积比原来增大13.36%,总热负荷、蒸汽单耗相比实际生产数据可减少约24.39%。