凝析气田外输气热值不达标原因分析和措施

2020-06-09张伟宁王成帅

张伟宁,王成帅

(中海石油(中国)有限公司湛江分公司文昌油田群作业公司, 广东 湛江 524057)

凝析气田生产的气体中含有大量丙烷、丁烷、戊烷和戊烷以上烃类,从天然气中最大程度地回收液烃,其目的是使天然气符合商品气质量指标,满足管输气质量要求[1]。南海西部海域文昌气田地质构造属凝析气田,脱烃系统选择低温脱烃工艺,利用JT(焦耳-汤姆逊)阀节流制冷,配合低温分离器回收烃液。气田投产后气井重烃组分含量偏高,原设计中高含CO2气井产能不足,脱烃系统投产运行后,产品气热值超标,不能满足用户合同要求,对下游用户造成了一定影响。针对该脱烃工艺进行分析研究,找出原因并提出解决方案。

1 文昌气田工艺处理系统

文昌9-2/9-3平台除处理本平台生产井物流外,还接收文昌10-3水下井口的气液混合物。文昌9-2/9-3平台高压井进入高压分离器(操作压力9150kPa)气液两相分离后,气相直接进入水露点控制单元,液相进入低压分离器(操作压力1750kPa)降压稳定。文昌9-2/9-3平台低压井进入低压分离器气液两相分离(操作压力1750kPa),文昌10-3水下井口进入段塞流补集器气液两相分离(操作压力1750kPa),气相进入湿气压缩机两级增压后进入水露点控制单元,液相进入凝析油缓冲罐(操作压力100kPa)进行降压稳定。闪蒸气通过低压螺杆压缩机回收可进入低压往复压缩机或湿气压缩机增压进入水露点控制单元。

高压天然气经水露点处理合格后(<6bl/mmscf),经过气气换热器换热,通过JT阀节流降温后进入低温分离器进行脱烃,脱烃后干气与未脱烃干气换热后增压外输。

图1 文昌气田工艺处理系统流程图

2 低温脱烃工艺

在海上采气技术中,天然气重烃成分的脱除常采用低温方法,实际流程主要包括制冷部分(JT阀或丙烷制冷系统)、低温气/高温气热交换器、低温分离器。对只作低温分离的处理来说,烃露点控制过低会影响气田的收入,同时也加大处理的难度;气体的烃露点过高又容易使成品气规格超标,所以把低温分离器控制在最优点是操作的要点。在整个烃露点控制的设计和操作过程中,一直要以烃露点的相态图为指导[2]。

3 低温分离器参数调整

3.1 天然气热值逼近合同指标上限

2019年2月,文昌9-2/9-3平台低压回收气系统投用。同年7月,文昌9-2/9-3平台3口调整井陆续开井生产。低温分离器处于原工作点(4.9MPa,-12.5℃)情况下,外输气出现热值和烃露点偏高的情况,接近外输气交付指标,存在违约风险。

图2 低温分离器的工作相态图

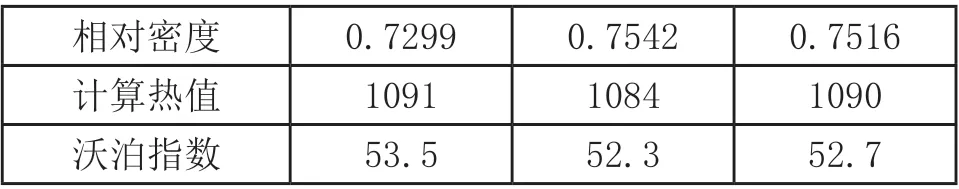

表1 文昌气田的天然气交付规格

表2 文昌9-2/9-3平台外输天然气组分分析

相对密度 0.7299 0.7542 0.7516计算热值 1091 1084 1090沃泊指数 53.5 52.3 52.7

3.2 反凝析现象

天然气在等温过程中降低压力或者在等压过程中升高温度引起烃类蒸汽液化凝析的现象称为天然气反凝析现象。反凝析现象广泛存在于两组分以上的多组分体系中。

由图3可看出,由泡点线、临界点C和露点线构成的曲线位置取决于体系组成和各组分的蒸气压线。在压力高于临界压力pc时仍有饱和蒸气存在,直到最高压力点N为止。点N的压力pn是曲线上气、液能够平衡共存的最高压力,称为临界冷凝压力。在温度高于临界温度Tc时仍有饱和液体存在,到M点达到最大值,温度TM是气、液能够平衡共存的最高温度,称为临界冷凝温度。图3中的临界点C、临界冷凝温度点M和临界冷凝压力点N不重合,它们取决于物系中的组分和各自的含量[3]。

由于这一特征的存在,在临界点附近区域出现了反凝析现象。即在临界点附近的区域内,等压下升高温度会使蒸气冷凝(见线段LK),等温下降低压力可以析出液体(见线段JH)。

图3 两组分物系气液平衡图

3.2 参数调整

为确定低温分离器脱烃后天然气临界温度对应的压力,对脱烃后天然气进行不同压力下的烃露点测试。

图4 低温分离器脱烃天然气烃露点

为了有效降低热值和烃露点,需根据天然气PT相态图优化低温分离器工作点。通过相态图可以看到,通过降低工作温度可以降低脱烃后天然气的临界烃露点,进而降低天然气的热值,但根据低温分离器设计文件-12.5℃已是低温分离器正常工作的最低温度,继续降低温度,将不能满足低温分离器结构强度的要求。通过测试确定,在目前工况下,脱烃后天然气在临界温度下的对应压力为4.55-4.65MPa。可根据天然气的反凝析现象,降低低温分离器压力,进而冷凝出更多的重烃,降低脱烃天然气的烃露点和热值。

但是,降低低温分离器的工作压力将导致低温分离器下游干气压缩机入口压力降低,减小干气压缩机的额定外输气量。经计算,当交付天然气少于136万立方米/天,可将低温分离器降压至不低于4.55MPa工作。当交付天然气少于139万立方米/天,可将低温分离器降压至不低于4.65MPa工作。

表3 干气压缩机最大排量计算

此外,低温分离器脱烃后天然气在工作压力(4.9MPa)下测试烃露点为0.39℃,与低温分离器工作温度-12.5℃相差较大,说明可能存在气液携带,捕雾器工作不正常[4]。

4 脱水前海水冷却器满负荷运转分析与措施

文昌9-2/9-3平台三甘醇脱水系统入口,设置一台800kW海水冷却器。在三甘醇脱水系统中,接触塔入口气温度应高于水化物形成的温度,并应总是高于10℃。若低于10℃,三甘醇会变稠;低于15.6-21.1℃,三甘醇会同气体中的液体烃类形成稳定的乳化液,并在接触塔内导致发泡。不过入口气温度超过48.9℃,将导致三甘醇损失增大。一般设计三甘醇装置的入口气温度在26.6-43.3℃之间。

文昌9-2/9-3平台三甘醇接触塔天然气入口温度设点35℃,但为了降低温度进而提高下游脱烃系统处理效果,下调温度设点至30℃并稳定运行。调整井投产后,由于产气量增大,高温井增多,海水冷却器满负荷运转仍然不能满足30℃设点的要求,下游脱烃系统运行受到影响。

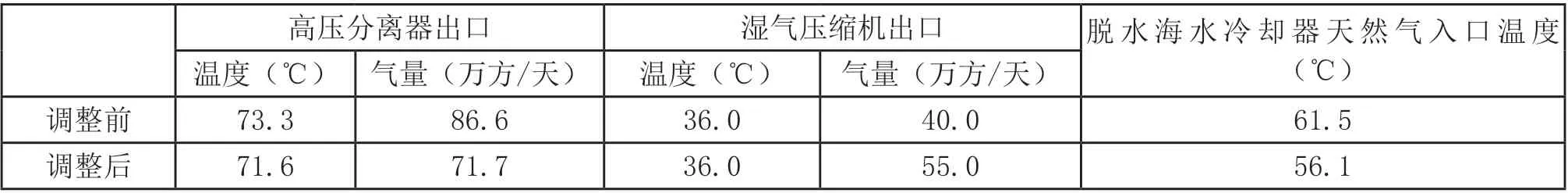

表4 文昌气田目前生产情况

经过分析,如果将WC9-2-A1H导入低压分离器,将有效降低高压分离器的温度,进而降低海水冷却器的负荷。

表5 WC9-2-A1H导入低压生产流程后生产情况

经过模拟计算,如果将WC9-2-A1H导入低压分离器,进入海水冷却器进口的天然气温度明显下降,将有效降低海水冷却器的负荷。

表6 海水冷却器天然气入口温度模拟计算

海水冷却器额定换热功率800kW,经计算,将海水压力由设计压力700kPa调整至760kPa后,可以在不改造设备的情况下,满足海水冷却器(设计压力1200kPa)885kW功率要求,保障天然气冷却后温度达到30℃。

表7 海水冷却器参数调整对比

调整后,单台湿气压缩机排气量55万方/天与其额定排量56万方/天较为接近,低压天然气生产波动和启动低压螺杆压缩机后,将不能满足生产要求,可启动低压往复压缩机(额定排量7.2万方/天)与湿气压缩机并联运行,需要将低压往复压缩机进口的单向阀更换为短节。

5 低温分离器运行情况分析

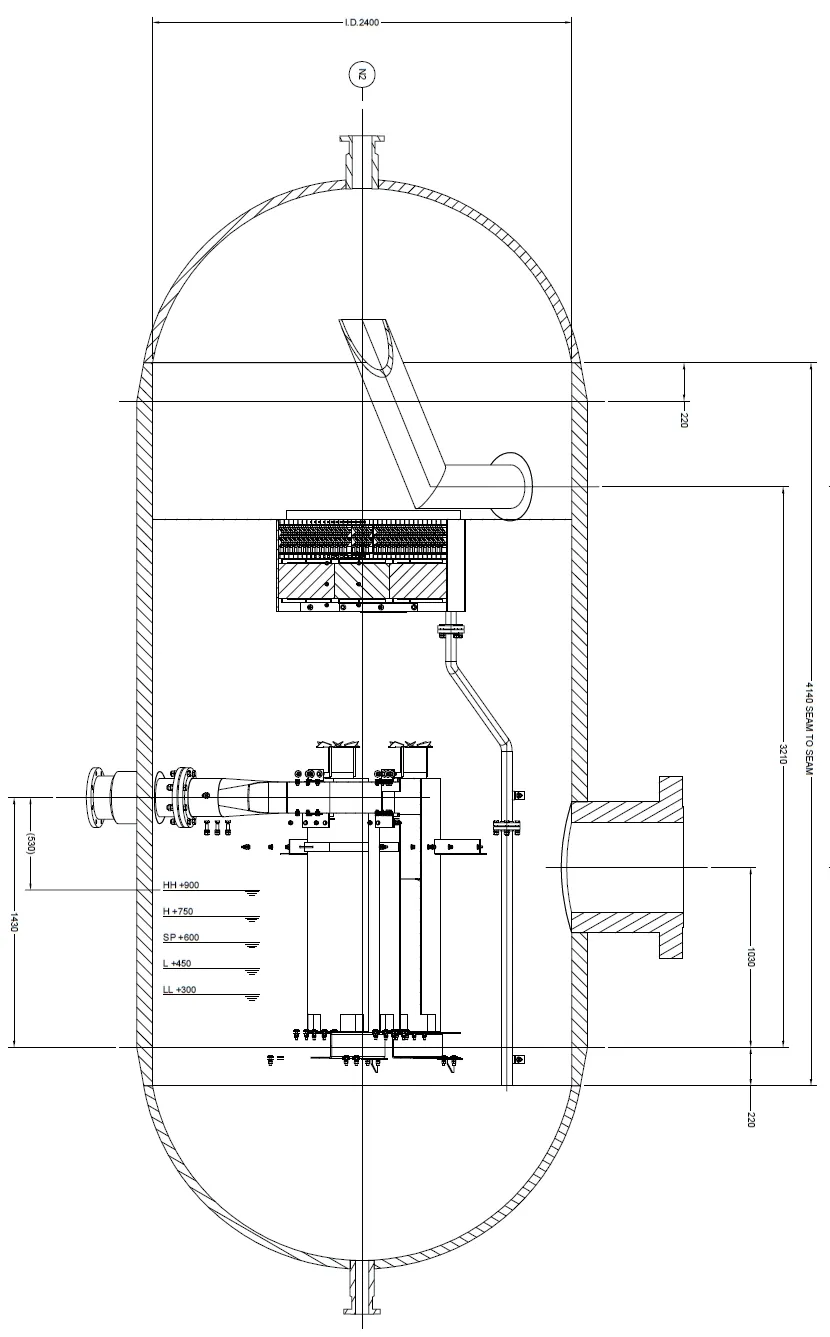

5.1 低温分离器内部结构和技术参数

低温分离是利用天然气中的气态烃随温度的降低逐渐液化,然后将凝析出的液体分离的方法。该方法是通过控制分离温度,使天然气中较重的烃类液化析出,然后分离脱除。其步骤主要分为降温和分离。经过冷却后的天然气、重烃成分已凝析成液体,低温分离器的任务就是把这些液体分离出来。常见的低温分离器多为立式重力分离器。

气体在低温分离器内的滞留时间、操作温度和操作压力是设计和操作重要参数[5]。气体出口的过滤器(或雾沫捕集器)的效率也是设计和安装的关键之一。经测算,文昌9-2/9-3平台低温分离器处理液量已超过捕雾器处理能力,会存在烃类液体被带到下游的可能,从而导致分离效果不佳。

5.2 实测组分分析

从表9对比数据中可以看出,产品气组分中C5+脱除效率约70%。

图5 文昌9-2/9-3平台低温分离器内部结构

表8 低温分离器运行参数对比

表9 低温分离前后组分对比

nierogen 0.1011 0.1727相对密度 0.7636 0.7182热值 43.23 40.53华泊指数 56.60 54.61高位热值 1183 1104

通过查询低温分离器技术资料,目前在用的捕雾器对于3.7μm液滴脱除效率为90%,提高捕雾器效率能够有效脱出小液滴,降低天然气的热值和烃露点。

表10 在用低温分离器捕雾器分离效率

6 总结

凝析气田含重组分较多的天然气处理过程中,在低温分离温度不变的情况下,将低温分离器压力设置在临界温度对应的压力附近,可利用反凝析现象,降低处理后天然气的热值和烃露点。对于低温分离工艺,海水冷却量的不足可利用高压生产井节流降温和增压设备二次增压满足脱烃要求。由于设计工况与实际生产存在差异,选择合理的高效捕雾器分离效果较好,确保最终出厂的天然气热值和烃露点合格。

◆参考文献

[1] 马国光,董文浩,马俊杰,等. 凝析气田外输气烃露点控制方法研究[J].石油与天然气化工,2015,44(3):19-22.

[2] 张钧.海上采油工程手册[M].北京:石油工业出版社,2001.

[3] 郭景洲. 反凝析现象在降低外输天然气烃露点中的应用[J].油气田地面工程,2011,30(5):49-50.

[4] 杜通林,肖春田,程林. 天然气脱烃装置烃露点不合格原因分析及整改[J].天然气与石油,2015,33(6):25-29.

[5] 申雷昆,蒋洪. 天然气烃水露点控制问题探讨[J].石油化工应用,2017,36(4):136-140.