跨接管热循环疲劳损伤分析方法

2020-06-09刘刚孙国民杨琥冯现洪余志兵

刘刚,孙国民,杨琥,冯现洪,余志兵

(海洋石油工程股份有限公司, 天津 300451)

1 概述

本文总结了跨接管发生在位热循环疲劳的计算分析方法,对分析中一些假设原则与简化方法做了具体描述,最后通过典型算例对比分析、简化流程进行介绍。该方法以“M”型结构跨接管在位热循环疲劳分析为主题,并给出热循环引起跨接管疲劳损伤评估的设计方法。针对操作参数变化引起管道疲劳进行疲劳损伤评估基于Miner准则,采用以下规范进行分析:

DNV-OS-F101 Submarine Pipeline Systems,2005.

DNV-RP-C203 Fatigue Design of Offshore Steel Structures,2010.

本文附录A中给出算例对“M”型跨接管在位热循环疲劳分析过程并进行详细介绍。

1.1 适用范围

本方法仅针对结构型式为“M”型跨接管在各种热循环事件中进行疲劳损伤进行分析,疲劳损伤的分析基于Miner准则。

对热循环工况的简化为两个极限状态,而忽略其过程中管道内压、温度、热膨胀位移等参数的动态影响。

考虑到跨接管在荷载作用下受到弯曲、扭转及剪切等影响下,管道截面各径向位置不同的应力,分析模型中采用三维管单元进行定义。

管节点应力幅值仅考虑轴向应力。

由于组装节点的不确定性,疲劳分析中对每个节点均考虑焊接应力集中影响。

不考虑平均应力对累积疲劳损伤的影响。

热循环疲劳寿命仅作为判断跨接管疲劳寿命的一项指标,设计者需综合考虑安装状态、涡激振动等疲劳损伤等来源。本方法中所涉及“M”型结构跨接管热循环疲劳分析原理可应用于其它类型的刚性跨接管。

2 设计标准

2.1 设计流程

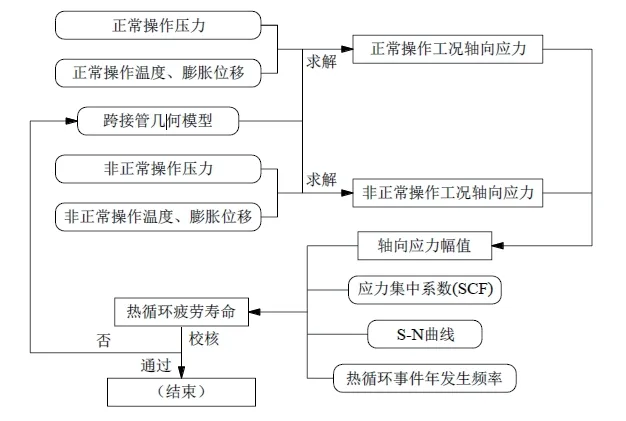

本方法给出的跨接管在位热循环疲劳分析设计方法。即通过有限元分析法对跨接管正常操作工况与非正常操作工况下的节点应力进行计算,得到循环过程中的应力幅值,基于Miner准则对各热循环工况下计算的疲劳损伤率进行累计。参照DNV-OS-F101中安全等级对应的许用疲劳损伤率要求,判断疲劳寿命是否满足设计要求。

图1给出了适用于一般情况下跨接管热循环疲劳分析设计流程,可结合实际情况进行具体实施。

图1 跨接管热循环疲劳分析流程图

根据在位强度与在位疲劳分析得到的钢管壁厚、等级结果与几何形状布置,建立整体结构的有限元模型,也可利用前期完成的在位强度有限元模型进行修改。

正常操作工况的管节点轴向应力结果通常定义为循环过程中的应力幅上限值,非正常工况一般为应力幅下限值。

热循环事件的年发生频率通常根据油田生产、维护信息以及油田配产情况预计或指定。

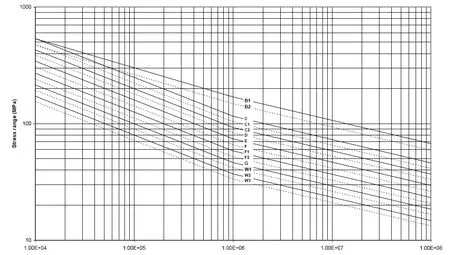

对于S-N曲线,可根据指定的实验结果、可接受的断裂力学理论或DNV-RP-C203第二章给出的数据进行选择。

在位热循环疲劳损伤值为所有热循环事件的年疲劳损伤率累计值,疲劳寿命需根据项目选取设计规范中指定的安全系数进行计算、校核。

2.2 接受标准

本分析方法中疲劳校核标准基于D N VOS-F101第五章D709所述,详见式1:

式中:Dfat=Miner累计疲劳损伤率;n=应力循环年发生次数;N=至失效所经历的循环应力次数;αfat=许用疲劳损伤率。

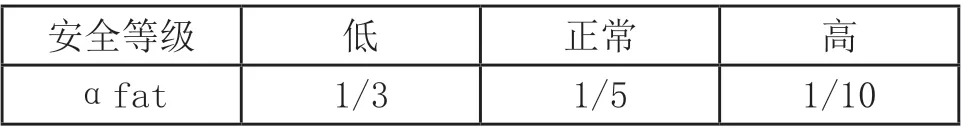

许用疲劳损伤率αfat可参考表1(除选用标准提供比表1更为严格的要求外),其对应安全等级定义详见DNV-OS-F101第二章C400。

表1 许用疲劳损伤率

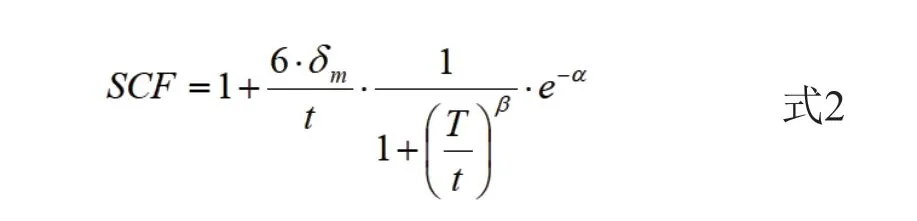

2.3 应力集中系数

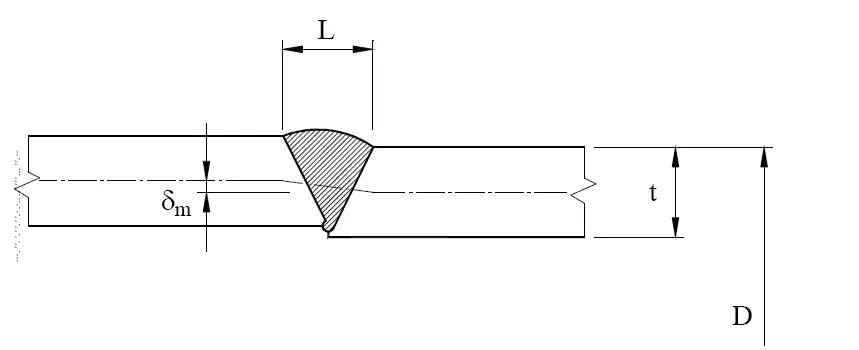

焊接节点的应力集中系数应在跨接管在位热循环疲劳分析中考虑,本分析方法中给出一种管道对接焊应力集中系数的确定方法,该焊接应力集中系数基于DNV-RP-C203,并进行了保守的考虑,详见图2:

图2 管道对接焊示意图

式中:δm=最大不对中宽度,m;T=焊接管道最大壁厚,m;t=焊接管道最小壁厚,m;

D=钢管外径,m;L=焊缝盖帽宽度,m。

2.4 S-N曲线

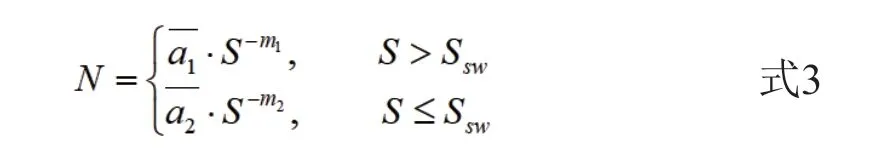

应力范围S处出现疲劳时的循环数由S-N曲线定义,公式如下:

图3 管道节点S-N曲线示意图

对于设计中的S-N曲线可根据实际工程特点,参照DNV-RP-C203进行选取。

3 设计方法

3.1 循环荷载的应力幅值

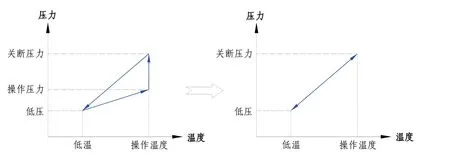

热循环过程中跨接管的应力在本分析方法中仅考虑轴向力影响。分析中出于保守及合理性考虑,对跨接管在每个循环过程中最大与最小轴向应力进行计算。影响管道轴向力变化的参数主要包括内压、温度以及PLET端部管道膨胀位移。图31中左图为一跨接管典型启动/关断过程中温度、内压的变化过程,考虑到以上参数对跨接管轴向力影响趋势的一致性,可将过程简化为右图的两点形式,因此可将这些参数的上限与下限值作为对应最大与最小轴向应力的计算工况,从而忽略过程中各个阶段。

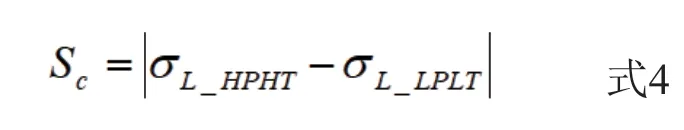

在分别提取各节点在高温/高压与低温/低压工况的轴向应力值sL_HPHT与sL_LPLT后,可得到热循环的应力幅值Sc:

图4 热循环过程简化原理图

3.2 热循环应力分析模型

跨接管循环应力分析的结构模型可参考其强度分析模型,由于跨接管在荷载作用下受到弯曲、扭转及剪切等影响,在管道截面径向不同角度的位置将产生不同的轴向力,因此应考虑在管单元截面定义多个参考点,并提取每个节点在各位置轴向力结果,以避免使用二维管单元造成的计算结果过于保守。

3.3 设计工况

热循环疲劳分析包括跨接管运行过程中所有预计的非正常操作事件,这些事件通常作为循环过程中的低温/低压工况用于计算应力变化下限值,表2给出了一组典型工况定义与分析中计算循环上、下限轴向力的输入参数:

表2 热循环疲劳分析典型工况定义与输入参数

此外参照敏感性分析中定义的跨接管尺寸范围对最大与最小水平投影长度布置模型,分别进行热循环应力幅的计算,选取最大值用于疲劳损伤分析。

4 操作流程

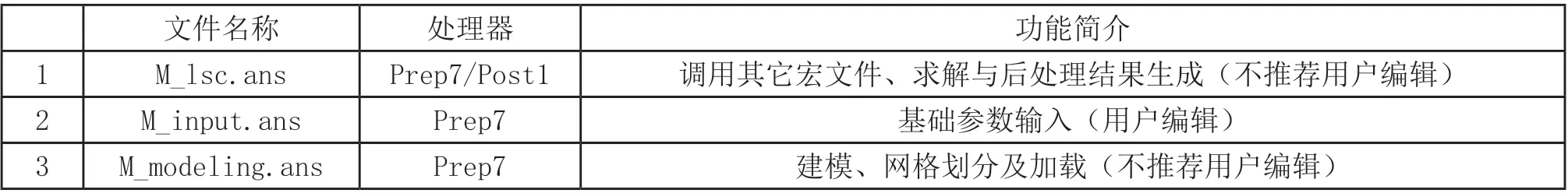

本方法给出的计算流程基于通用有限元软件“ANSYS”的APDL环境。基于ANSYS平台分析程序包括以下3个“*.ans”文件,其内容描述见表3。

表3 APDL分析程序模块简介

对于分析结果的疲劳寿命计算由自编“跨接管在位疲劳分析软件”完成。

分析具体操作流程如下:

步骤1-输入基础数据

通过整理的跨接管轴向应力计算的基础数据参照“M_input.ans”格式编写。

步骤2-运行参数化程序

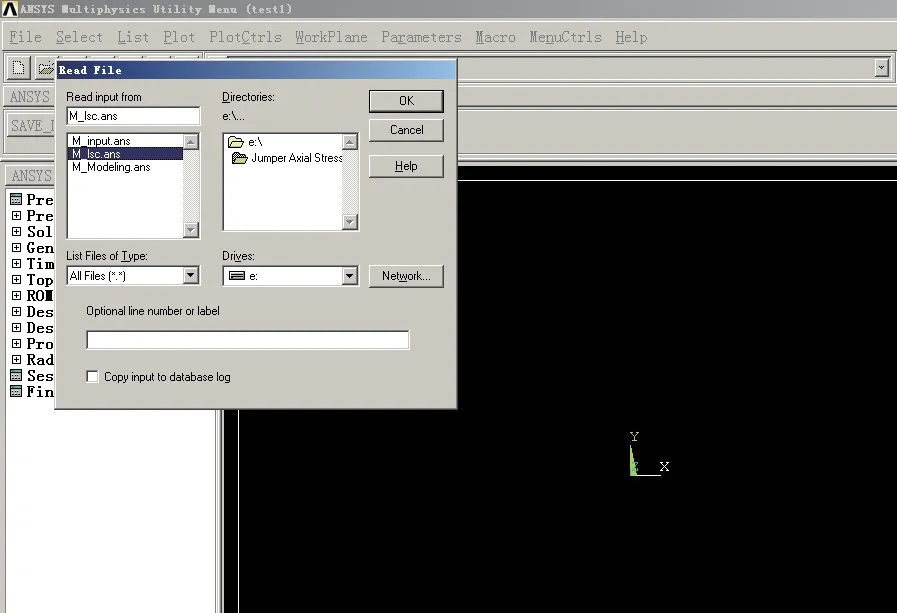

将表3 中编辑完成的“*.a n s”文件(全部)放入“A N S Y S”工作文件夹,通过“ANSYS”APDL界面运行“M_lsc.ans”。

步骤3-生成结果文件

参数化程序运行后,将自动生成节点轴向力结果文件“SAXL_I.dat”与“SAXL_J.dat”。

步骤4-完成各热循环工况跨接管在位疲劳寿命的校核。

(1)打开“跨接管在位疲劳分析软件”,读入步骤三中生成的全部结果。需要读入的结果文件共4个,包括低温低压工况以及高温高压工况下管单元i、j节点上的轴向应力。为区分LPLT与HPHT两种工况,将不同工况结果文件分别存放在2个文件夹中。当弹出第一个读入文件对话框时选择LPLT工况文件夹,读入对应的2个LPLT工况结果文件,之后再次弹出对话框时选择HPHT工况文件夹,读入对应的2个HPHT工况结果文件。

(2)在软件界面中输入跨接管、应力集中系数、疲劳寿命安全系数及预计每年压力变化循环次数后,进行计算。

(3)检查计算结果,并打印输出。

结束。

附录A “M”型跨接管热循环在位疲劳分析算例

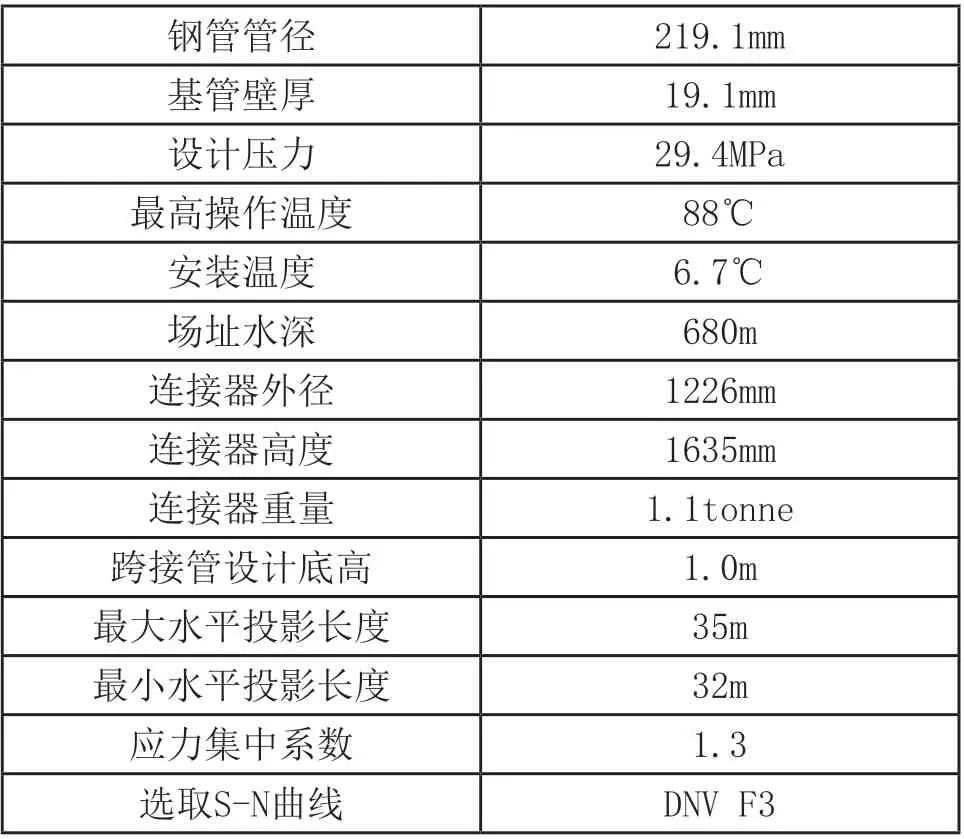

设计参数与工况定义:示例“M”型跨接管设计基础参数如表1:

表1 基础参数

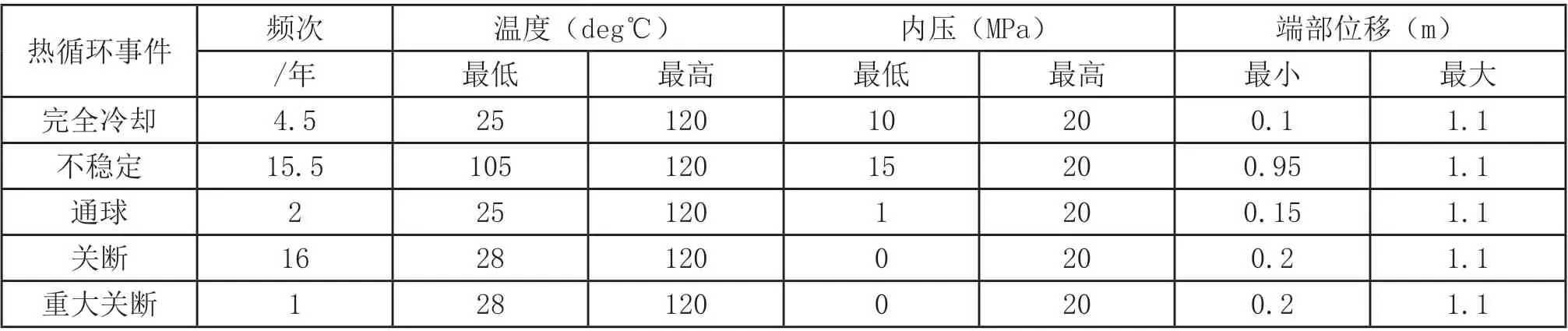

算例中预计发生的热循环事件以及各工况温度、内压与位移荷载参数见表2:

表2 工况定义与输入参数

A-1 建立M型跨接管结构模型

此示例仅列出不同工况下“M_input.ans”中输入参数的变化项。参数输入选取ANSYS “mks”单位系统。

……

Growth = 1.2 !管道膨胀位移

Pressure = 2.2e+7 !设计压力与外压差值

deltaT = 81.3 !设计最高温度对安装温度差值

……

Lstart = 35 !跨接管初始水平投影长度

……

A.2 运算求解

运行“M_lsc.ans”文件,详细参考第4节步骤2、3,得到分析结果包括“SAXL_I.dat”与“SAXL_J.dat”

A.3 疲劳寿命校核

使用“跨接管在位疲劳分析软件”进行疲劳寿命校核。打开分析软件并按照第4章操作流程中介绍的步骤4读入全部结果文件;输入应力集中系数、疲劳寿命安全系数及预计每年压力变化循环次数等参数进行计算分析,热循环事件引发的累计疲劳寿命计算结果如表3所示:

表3 热循环疲劳分析结果

图A-1 APDL文件读取操作示意图

◆参考文献

[1] DNV-OS-F101 Submarine Pipeline Systems,2005.

[2] DNV-RP-C203 Fatigue Design of Offshore Steel Structures,2010.