基于运行数据的风电机组转矩控制性能评估

2020-06-09孙栋健叶杭冶

孙栋健,冯 震,叶杭冶,2,任 静

(1.浙江运达风电股份有限公司,杭州 310012;2.浙江省风力发电技术重点实验室,杭州 310012)

0 引言

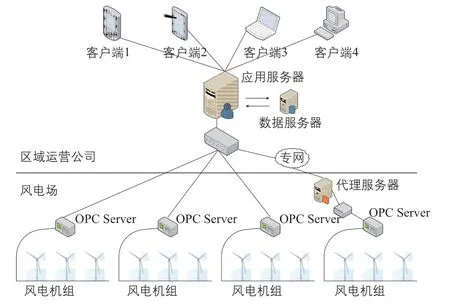

随着风电行业的迅猛发展,风电场数据采集与监视控制(Supervisory Control and Data Acquisition,SCADA)系统也应运而生。目前,应用于风电行业的SCADA 系统的监控内容主要包含风电机组的各种运行数据,以及风速、风向等测风数据,风电场的SCADA 系统包括中央监控系统与远程监控系统。中央监控系统是指安装在风电场现场,能够对风电场中某个运行的风电机组进行监控的软、硬件系统;远程监控系统是指部署在风电场区域运营总公司管理中心内的,能对多个风电场进行集中监控的远程管理系统[1-2]。

SCADA 系统能够实时监控多个风电场中的风电机组的运行情况。针对风电场管理的需求,该系统具有以下功能:1)风电场实时运行数据的远程传输;2)实现风电机组的远程监测和控制;3)风电场试运行数据的集中存储、显示;4)多个风电场运行数据的分类统计;5)综合报表功能等[3]。虽然SCADA 系统采集的数据量巨大,但现有的风电场SCADA 系统缺少结合风电机组运行特性对数据进行分析及处理的功能,导致风电场运营商往往无法更进一步地掌握风电机组的性能信息。

图1 风电场SCADA 系统布置图Fig. 1 SCADA system layout of wind farm

本文针对风电机组运行数据进行了研究,在深入分析风电机组转速与转矩关系的基础上,提出了风电机组转矩控制的性能评估方法,并采用Bladed 软件仿真与风电场集群数据对比的方法,对相关结果进行了分析与验证。

1 风电机组转矩控制原理

1.1 风电机组转矩控制的意义

Cp-λ曲线用于描述风能利用系数Cp与风轮叶尖速比λ之间的关系。每1 台具有固定配置的风电机组都有1 条反映其气动性能的特定Cp-λ曲线,该曲线反映了风电机组在特定的风速与转速时捕获风能的能力。图2 为典型的风电机组Cp-λ曲线。

图2 风电机组Cp-λ 曲线Fig. 2 Cp-λ curve of wind turbine

由图2 可以看出,任意一台风电机组都存在一个最佳风轮叶尖速比λopt,使风电机组捕获风能的能力最强,即得到该风电机组最大风能捕获系数Cp(max)。

风轮叶尖速比λ可表示为:

式中,R为风轮半径;ωr为风轮角速度;v为风速;n为风轮转速。

由式(1)可知,当风速v改变时,只要通过调节风轮角速度ωr,使其达到最佳风轮角速度ωr(opt),则风轮叶尖速比λ保持在λopt不变,即可确保风电机组具有最大风能捕获系数Cp(max)[4-6]。

因风电机组中的风轮、齿轮箱、发电机之间为刚性连接,因此,在实际应用中通常是通过改变发电机的转矩给定值来控制风轮转矩,从而使风轮运行在最佳转速上。一般将这种方法称为“风电机组转矩控制”。

1.2 风电机组转矩控制的实现

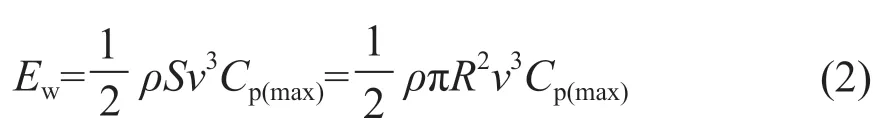

假设某个风速条件下,存在最佳风轮角速度ωr(opt)及风电机组最大风能捕获系数Cp(max)时,则可以得到风电机组发电功率Ew及风轮转矩Tr,即:

式中,ρ为空气密度;S为风轮扫掠面积。

假定风电机组齿轮箱的变速比为N,则发电机最优转速ωg(opt)可表示为:

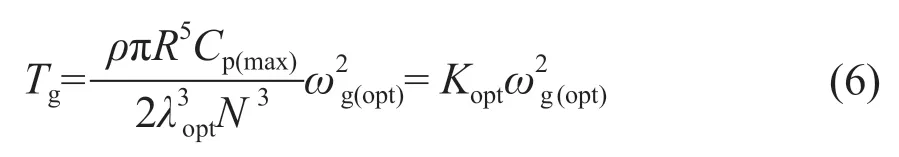

发电机转矩Tg可表示为:

综合式(1)~式(5),可得到发电机转速与转矩之间的关系为:

式中,Kopt为理论最优转矩增益系数。

由式(6)可知,只要将发电机转矩的值按照发电机最优转速的平方来定,便能实现风电机组的最优转矩控制,使风电机组跟踪Cp(max)。

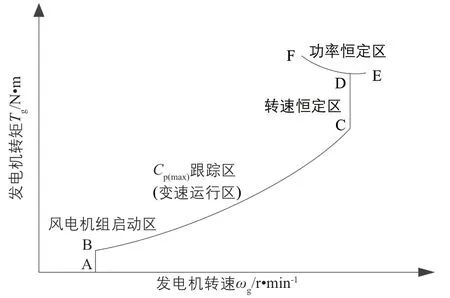

图3 变速风电机组中发电机转速-转矩关系曲线Fig. 3 Ratation speed-torque relationship curve of generator in variable speed wind turbine

1.3 变速风电机组的转矩控制

图3 为变速风电机组中发电机的转速-转矩关系曲线[4],该曲线包括风电机组启动区(AB段)、Cp(max)跟踪区(BC 段)、转速恒定区(CD段)及风电机组满功率发电后的功率恒定区(EF段)。

在真实风速情况下,风电机组绝大部分时间都运行在图3 中BC 段所示的Cp(max)跟踪区内。此时,理论上,只需通过Kopt来确定发电机转矩,便可控制发电机转速,使风轮转速随着风速变化进行相应地调节,确保风电机组的风能利用系数Cp始终保持在Cp(max)。

2 转矩增益系数的偏差对风电机组年发电量的影响

转矩增益系数K是风电机组的一个重要控制参数,本文利用Bladed 软件建立了WD93-1500型1.5 MW 双馈式风电机组仿真模型,用于模拟相对于Kopt,K的偏差对风电机组年发电量的影响。假设Kopt时风电机组的年发电量为100%,则不同年均风速时,K的偏差对风电机组年发电量的影响如图4 所示。

图4 K 的偏差对风电机组年发电量的影响Fig. 4 Influence of torque gain coefficient deviation on annualpower generation of wind turbine

由图4 可知,当K的偏差绝对值为5%时,会使风电机组的发电量损失约1%。但仿真结果与风电机组实际运行状况间还是会存在差异,因此可通过风电机组运行数据计算实际的转矩增益系数Ka,再与理论最优转矩增益系数Kopt进行比对,从而评判风电机组的转矩控制性能。

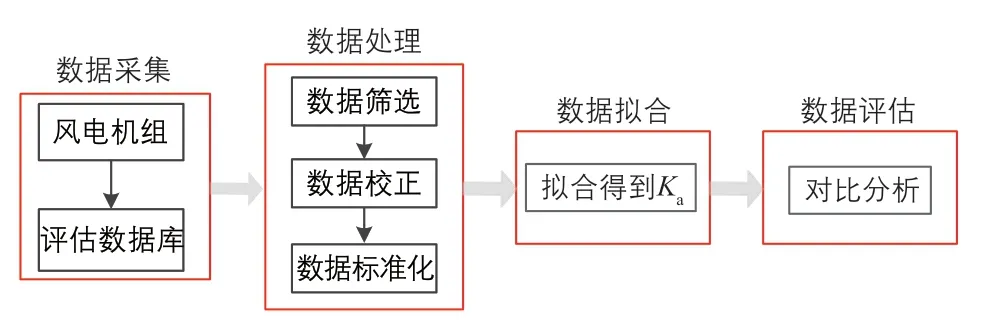

3 转矩控制性能对比分析方法

基于风电场集群数据的转矩控制性能对比分析方法的步骤主要为:1) 通过初始步骤应用约束条件,对采集得到的数据进行预处理,剔除无效数据,得到有效的发电机转速与转矩数据;2) 应用分段式的机舱传递函数(Binned-NTF)校正采集数据[7],并对数据进行标准化;3) 对数据进行拟合,求得风电机组Ka,再与Kopt进行比对,得到风电机组的转矩控制性能评估结果。

该评估方法的关键在于通过对SCADA 系统采集得到的数据进行处理,计算获得风电机组实际运行过程中有效的Ka值。该评估方法的流程如图5 所示。

图5 转矩控制性能对比分析方法框图Fig. 5 Block diagram of torque control performance comparative analysis method

3.1 数据采集

每台风电机组的运行数据均同步记录在数据中心的SCADA 系统数据库中。通过建立评估数据库,将SCADA 系统数据库中的功率、风速、风向、气压、发电机转速及转矩等相关评估数据进行采集汇总。评估数据库能够存储不低于168 h 连续测量时间的数据,数据采集频率一般在4 s~10 min 之内,且能够覆盖风电机组的任意运行状态,包括风电机组启动区、Cp(max)跟踪区、转速恒定区、功率恒定区这4 个运行状态区段。

3.2 数据处理

数据处理过程包括数据筛选、数据校正和数据标准化。因无效数据会严重影响风电机组转矩控制性能的评估结果,所以需要根据GB/T 18710-2002 的要求并结合风电场的实际情况,剔除风电机组不工作或是测试系统发生故障时的数据,确保使用的数据可以真实客观地反映风电机组的运行情况。数据筛选方式主要有范围检验和趋势检验2 种,表1 为主要参数的合理范围参考值。

表1 主要参数的合理范围参考值Table 1 Reasonable range of main parameters

有效风向数据在参考表1 的基础上,还需要考虑当地盛行风向和风电场实际情况(比如风电机组前方存在高耸障碍物)对评估真实性的影响。因此,可设定一个风向的有效扇区,将有效扇区以外的数据进行剔除。

3.3 数据拟合

基于最小二乘法的数据拟合是通过最小化误差的平方和来寻找数据的最佳函数匹配。提取出经过数据处理后处于Cp(max)跟踪区的发电机转速ωg与转矩Tg,经过拟合计算,最终求得该风电机组中发电机转速与转矩的对应关系,从而得到风电机组的Ka[8],其表达式为:

对比式(6)和式(7)可以发现,Ka与Kopt的求得方式一致。

3.4 数据评估

每台风电机组转矩控制部分的Cp(max)跟踪区都有相对应的Kopt[9],通过式(6),可得到Kopt的表达式为:

由式(8)可知,Kopt是由R、Cp(max)、λopt、N及ρ共同决定的。这些参数在风电机组设计完成后就已确定,因此Kopt为固定值。

通过将风电机组的Ka与Kopt进行比对发现,当Ka的偏差绝对值达到5%时,风电机组的年发电量损失了1%左右,因此需通过调整控制策略,对风电机组的转矩控制策略进行优化。

4 案例分析

4.1 风电场概述

某风电场位于河北省张家口市,该风电场所在地的地势平缓、起伏较小,共安装有66 台WD93-1500 型1.5 MW 双馈式风电机组,每台风电机组的运行状态相近。根据设计参数,可得到该类型风电机组的Kopt为1.02789×10-3。

4.2 数据分析

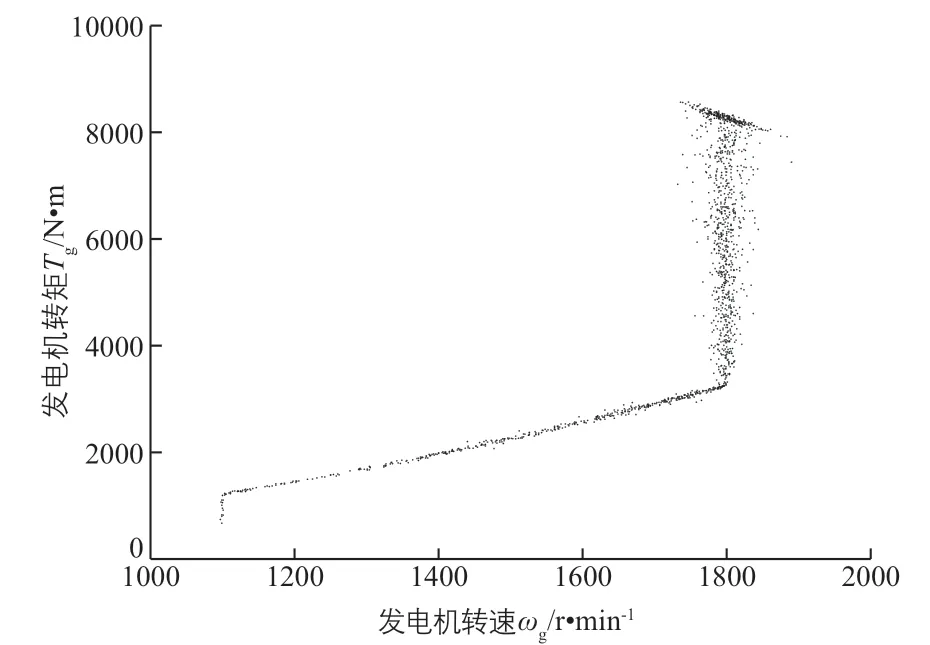

根据本文第3 节中的方法对这些风电机组2018 年的相关数据进行采集与筛选后,选取了风电场中平均可利用小时数最高的22#风电机组,绘制其发电机转速-转矩散点图,如图6所示。从图中可以看出,其数据分布与图3 一致。

图6 22#风电机组中发电机的转速-转矩关系散点图Fig.6 Scatter diagram of rotation speed-torque of 22# wind turbine generator

根据第3.3 节中所描述的方法,将Cp(max)跟踪区内发电机的转速与转矩数据进行拟合,最终得到风电机组的Ka。22#风电机组中发电机转速的平方-转矩关系拟合曲线如图7 所示,经拟合计算,得到Ka为1.01183×10-3。

4.3 数据对比

通过上述方法可获得该风电场内66 台风电机组的Ka。对66 台风电机组进行同比,从中选取年均风速与年可利用小时数相近的风电机组进行Ka与发电量的对比分析。经过筛选,选取安装于同一风向扇区内的8#、14#、27#、34#、41#共5 台风电机组进行对比分析,表2 为5 台风电机组各项参数的统计与计算结果。

由表2 可知,该扇区内14#风电机组所在位置的年均风速最高,但由于该机组的Ka与Kopt存在较大偏差,导致其年发电量在扇区内最低。由此可以说明,14#风电机组的转矩控制性能较差,从而对该风电机组的发电量造成了影响。因此,可以在风电机组进行维护时,对其转矩控制策略进行调校,使其更好地捕获风能。

表2 8#、14#、27#、34#、41#风电机组运行状态对比Table 2 Operation status of 8#、14#、27#、34#、41# wind turbines

5 结论

本文针对风电机组的转矩优化控制性能进行了分析与研究,提出了基于SCADA 系统数据的筛选与评估方法。张家口市某风电场运用该方法进行评估后发现,该方法可有效地对风电机组的转矩控制性能进行分析,达到了预期目标。

通过采用该方法所得到的分析结果,对于风电机组的运行维护及后续升级改造具有参考价值,对提升风电机组的发电量具有重要意义。但该方法还存在一定缺陷,比如在设置Kopt时未考虑齿轮箱扭矩损失,进而造成Kopt的设置存在偏大的可能性;此外,Kopt的设置与风电场当地的空气密度成比例关系,通常按照年均空气密度进行Kopt设置,未考虑季节温度变化对空气密度的影响,进而导致风电机组无法运行在最佳状态。后期将继续针对以上问题进行研究,希望进一步完善该方法,实现对SCADA 系统中存储的数据的有效应用。