基于PLC控制系统的综合测试区的设计

2020-06-08徐杰丁勇刚

徐杰 丁勇刚

摘要:为应对公司2019年产能爬升,提升测试区空间利用率,改善测试安全环境和提高生产测试效率,对现有测试区进行自动化改造。本系统包含8个测试区改造,属于新一代集成化综合测试工作区,为地铁和动车项目的各类变流器控制箱提供了高效率测试,满足绝对的安全性以及远程一体化操控,且具备自动采集数据和监控功能,在充分保证了测试质量的基础上进一步提高生产效率和空间利用率。

关键词:PLC;HMI;远程悬臂控制;智能仪表;钢结构;安全门

0 背景

原测试区为传统平面化布局形式,具有如下局限性:

1、原测试区域设备与被试产品处于同一平台,占用了大量空间,车间愈发局促拥挤。

缺点:空间利用率极低,无法满足因产能提升而迫使车间空间重新布局的新要求。

2、测试人员工作区域紧靠在设备旁边进行测试,缺乏有效的安全隔离防护措施。

缺点:测试人员在高压设备边上进行操作,存在安全隐患,安全无保证。

3、各测试区域相对分散,不能同时满足EMU/CVZ/B-Car产品测试。

缺点:待测产品及测试人员需往返于各测试区域之间,工作效率较低。

4、各测试区域操作人员须分别操作电源设备与电阻设备进行测试。

缺点:测试人员容易误操作,甚至影响产品质量。

1 系统设计

本系统的设计理念是:搭建2层钢结构平台,对原测试区设备、设施重新整合布局,并遵循各测试区原有设备的控制原理,增加了远程悬臂控制系统和安全门控制系统。设计出一种空间利用率高、布局合理、科技感强、安全稳定的新型EMU/CVZ/B-Car 综合测试区。

为达到上述目的,本系统从钢结构平台、远程悬臂控制系统和安全门控制系统三个方面来设计:

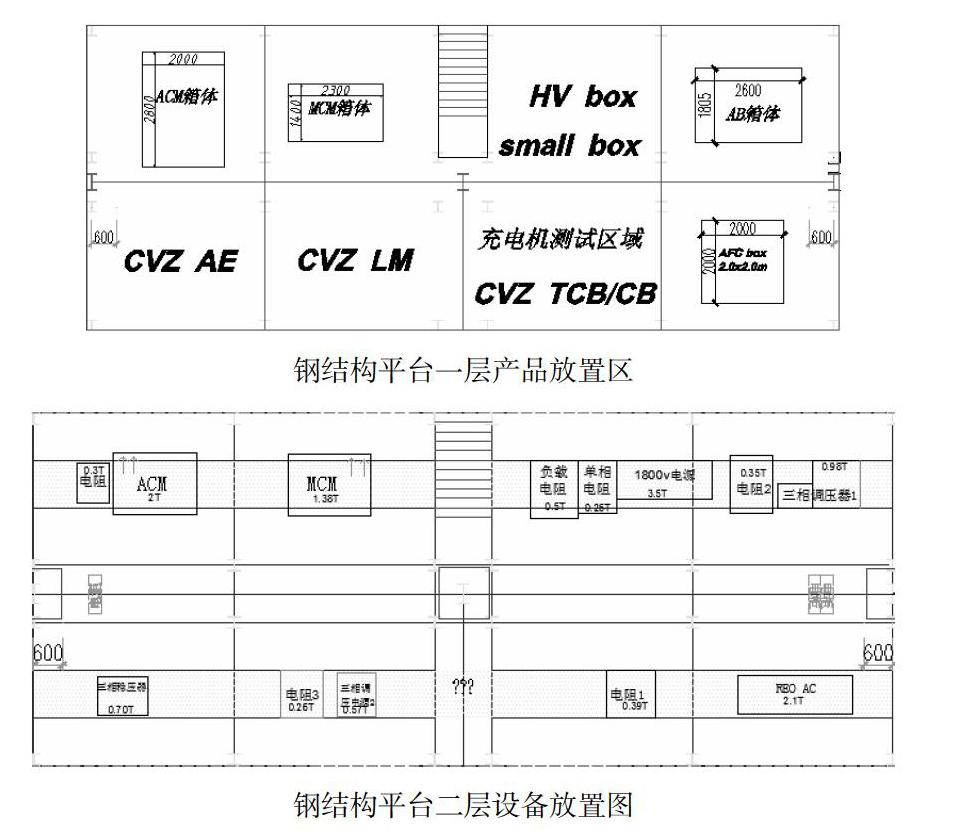

1.1钢结构平台

本系统首先在原测试区搭建2层钢结构平台,整个钢结构平台上下均为8个区域,通过钢结构平台承载配重计算,合理布局,将各设备主体移至2层平台上,被试产品则位于1层平台下。这样,能同时满足EMU/CVZ/B-Car产品测试,待测产品及测试人员无需往返于各测试区域之间,提高工作效率,进而迎合2019年产能提升的新要求。各测试区域布局如下图:

1.2远程悬臂控制系统

1)悬臂设计

本系统开创性地将悬臂控制箱与钢结构平台巧妙地结合,根据各测试区设备各自的特点,结合测试操作人员的实际需求,将控制按钮、智能仪表、HMI和工业平板电脑等人机交互组件集成到悬臂控制箱上,将悬臂安装于钢结构平台立柱上。操作人员在一层通过悬臂控制箱操作,悬臂箱体可以水平方向摆动、旋转,从而可以调整控制箱位置,方便操作人员观察产品测试情况。

2)全自动数据采集、分析和控制

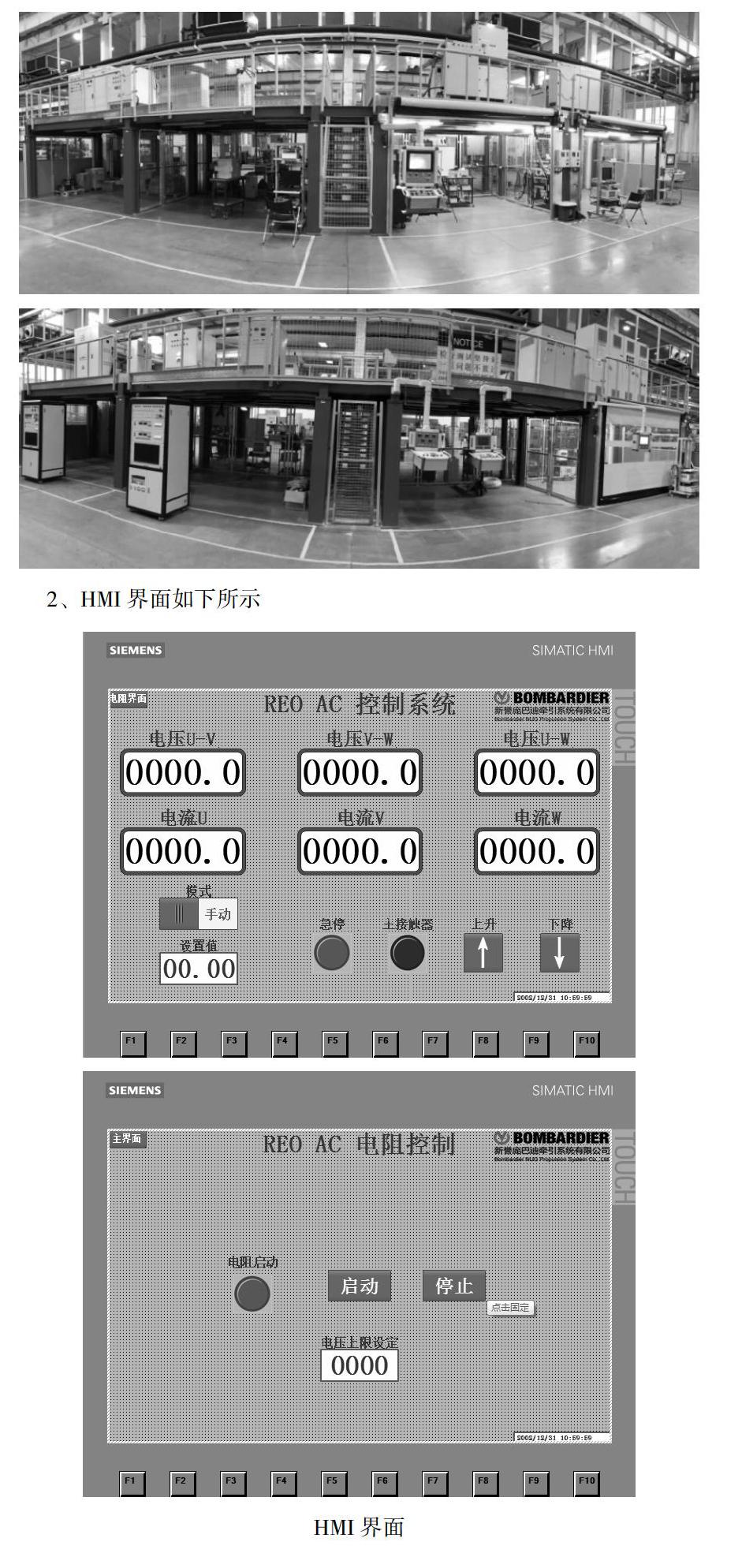

本系统新增一套西门子S7-1200PLC,将各设备机柜面板上的机械仪表更换为数字智能仪表,通过基于Modbus RTU通讯协议的RS485串口通讯网络连接至PLC,把设备运行时的主要工艺参数(如电压、电流等)自动传输到PLC中,进行各种逻辑运算和控制,掌握设备运行的主要数据并进行集中监控,进而实现更多自动化控制功能的扩展。

增加基于S7协议的Profinet网络连接PLC与HMI及工业平板电脑,将PLC中的各项数据传输到HMI显示出来,同时把HMI上的操作指令信号传输到PLC中进行逻辑运算和控制。工业平板电脑装于悬臂双箱体控制箱上,控制产品与设备联动测试,并实时反馈产品测试过程中的各项参数曲线。

原测试区的电源设备与电阻设备是独立设备,实际生产过程中需分别对2台设备进行分开操作才能完成一项任务,自动化程度低。现直接把需要执行的测试动作集成到HMI软件系统中进行一键操作,两台设备会自动执行各自所需的动作。

3)人机分离及防呆功能

把高压设备放到上层平台上,生产时只需在下层连接好预留的接口,在悬臂控制箱上完成整个测试的控制。实现了高压设备和作业区域分开管理,保证了人员的安全性,并提高了场地的利用率。

将各电源设备和电阻设备的控制功能集成到各悬臂控制箱上,通过一个悬臂控制箱操控2台设备,并增加电源设备和电阻设备联锁功能,防止操作人员遗忘启动电阻。

增加数据监控功能,实现了对设备输出过压、过流保护功能,一旦输出超出设定电压和额定电流,则停止升压,防止因误操作产生过压、过流等致使设备故障及产品损坏。

1.3安全门控制系统

增加4台快速卷帘门和4道PVC折叠门,对测试操作人员与被试产品进行有效隔离,进一步提高测试区安全系数。

1)快速卷帘门控制系统

由控制箱、卷帘门、电机及编码器等组成,门的开启通过电机驱动,关闭则是依靠重力驱动,主要具有以下特点:

l自动/手动模式切换功能,手动模式即为人工操作,在停电或门出现故障等异常情况时,可使用曲柄手动开启卷帘门。

l具有无线探测障碍功能,即关门时遇到产品等障碍物时卷帘门会自动重新开启,避免了人为误操作关门。

l控制箱内部提供了I/O接口,可实现卷帘门与设备的联锁控制,即测试人员必须先关闭卷帘门,才能操作设备启动高压输出进行测试,且高压测试过程中时,卷帘门无法开启,避免了人为误操作开门,保证了高压设备与人员的安全隔离。

l控制箱内部提供了地磁、外部紧急停止开关、红外线光电等多种功能扩展接口,为日后测试区安全门功能扩展提供基础。

l控制箱配置了LED显示窗口,能够显示卷帘门状态及故障信息,便于设备人员故障诊断与检修。

2)PVC折疊门控制系统

没有安装快速卷帘门的4个测试区将增设PVC折叠门,并加装安全门锁与设备联锁控制,通过解锁按钮发出开锁指令,实现测试操作人员与被试产品间的有效隔离。

2 结论

综上所述,与原测试区相比,基于本系统设计的综合测试区增加了钢结构平台、远程悬臂控制系统和安全门控制系统。主要体现了以下优点:

l实现了8个测试区域集中布局,大大提高了车间空间利用率,拉近了各测试区域间的距离,使对设备、产品及测试操作人员的管理效率显著提升,从而打破了产能提升在空间上的瓶颈。

l实现了测试操作人员与设备、被试产品的人机隔离,形成安全可靠的测试区生产模式,充分贯彻了安全第一的原则。

l新添加的智能仪表、PLC、HMI、工业PC及工业网络等诸多自动化元素的运用,不仅使整个测试生产过程闭环可控,提高了测试数据的精确度和测试过程的可靠性,避免了误操作导致的设备故障,增强了设备的稳定性,还为日后测试区更多自动功能的扩展打下坚实基础,贴合工业4.0时代潮流。

l别具一格的悬臂控制系统设计,在符合人体工程学的前提下,更加美观,富于科技感,体现了以人为本、不断创新的理念。