高应力煤柱多关键层断裂诱冲机理及防治

2020-06-08夏方迁曲效成魏全德王颜亮

夏方迁,曲效成,魏全德,王颜亮,孔 贺

(1.中国矿业大学(北京)力学与建筑工程学院,北京100083;2.北京安科兴业科技股份有限公司,北京100083;3.北京安科兴业矿山安全技术研究院有限公司,北京102299)

回采工作面与采空区之间留设大煤柱,能够避免生产过程中氧气进入采空区诱发火灾或瓦斯溢出采空区,同时长时间内保证煤柱具有弹性核区,具有一定的承载能力[1],成为巷道支护的一种重要解决方案。国内学者对大煤柱的应力分布规律[2-3]、煤柱稳定性[4]、煤柱合理尺寸的确定[5]等进行了大量的研究,并提出了一些列煤柱稳定性控制措施。由于大煤柱留设不可避免的会在煤柱上形成应力集中,当应力集中程度较高、受到震动或开采扰动影响时易造成煤柱的失稳,严重时诱发冲击地压,亭南煤矿、余吾煤业等多个矿井都曾发生过大煤柱矿压显现问题。在该型类冲击地压研究方面,窦林明等提出了动静载叠加诱发冲击矿压的原理[6-7],潘俊峰等建立了采空区顶板断裂诱发时滞性冲击启动力学模型[8],姜福兴等对震动诱发型冲击地压的预警机制和应用进行了研究[9-10]。在冲击地压防治研究方面,齐庆新提出了以应力控制为中心以单位应力梯度为表征的的冲击地压控制理论,将超前深孔顶板预裂爆破应用于防冲实践中[11-12]。刘金海对采用室内试验和数值模拟的方法研究了强排粉防治冲击地压的机制,并提出了防冲钻孔间距的计算方法[13]。姜福兴等总结大量冲击地压的防冲经验,提出了“强卸压、强监测、强支护”的三强防冲技术[14-15]。潘一山等提出了提高支护刚度和快速吸能让位支护的冲击地压巷道支护思路,并研发了一种新型防冲吸能巷道液压支架[16-17]。尽管国内学者进行了大量研究,但多关键层控制条件下大煤柱冲击地压发生机理及防控方法,尚无系统的研究成果可应用。

1 工程概况

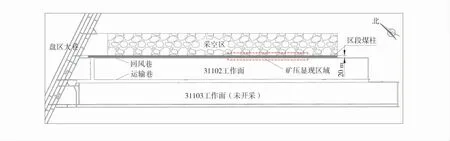

某矿31102 工作面开采煤层为3-1 煤层,平均厚度5.5 m,为近水平煤层,平均采深约563 m,工作面倾斜长度247 m,走向长度约3 000 m,北侧为31101 工作面采空区,区段保护煤柱20 m,南侧为未开采实体煤区域,西侧为盘区运输大巷,工作面位置示意图如图1。

图1 工作面位置示意图Fig.1 Working face position diagram

依据副立井检查孔资料,煤层顶板覆岩以砂岩为主,岩层的完整性较好,存在多层厚硬砂岩层,这些岩层随着覆岩破坏的向上发展逐渐成为控制覆岩运动的关键层,根据关键层相关理论[18-20],确定的31102 工作面覆岩关键层分布见表1。从表1 中可以看出,这些岩层分布在煤层顶板上方11.1~475.2 m范围内,岩层厚度大部分超过30 m,其中主关键层厚度可达123.76 m。

表1 煤层顶板厚硬岩层分布Table 1 Key stratum distribution

工作面开采过程中多次出现矿压显现,主要表现为动力性冒顶、片帮、单体支柱冲断、单元支架压弯等现象。冲击主要发生在回风巷煤柱侧,冲击时往往伴随大能量震动事件。

2 冲击机理

2.1 煤柱应力

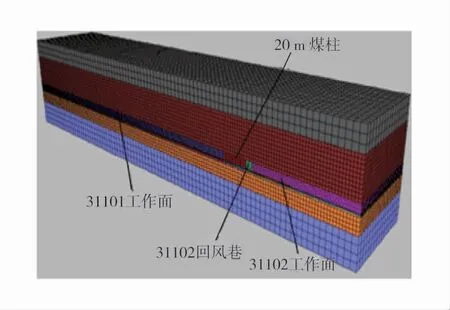

采用FLAC3D对31101 工作面区段煤柱应力分布进行了数值模拟。基于工作面地质及开采条件建立了数值计算模型,沿x 轴(回采方向)、y 轴(煤层倾向)、z 轴(垂直方向)尺寸分别为64、360、62 m,模型共574 560 个单元、536 315 个节点,模型上部为应力边界,初始设置为13.5 MPa(模拟上覆岩层自重),模型下部固定x、y 位移,模型左、右分别固定x位移,模型前、后分别固定y 位移,三维模型如图2。

图2 三维模型网格图Fig.2 Mesh generation of three-dimensional model

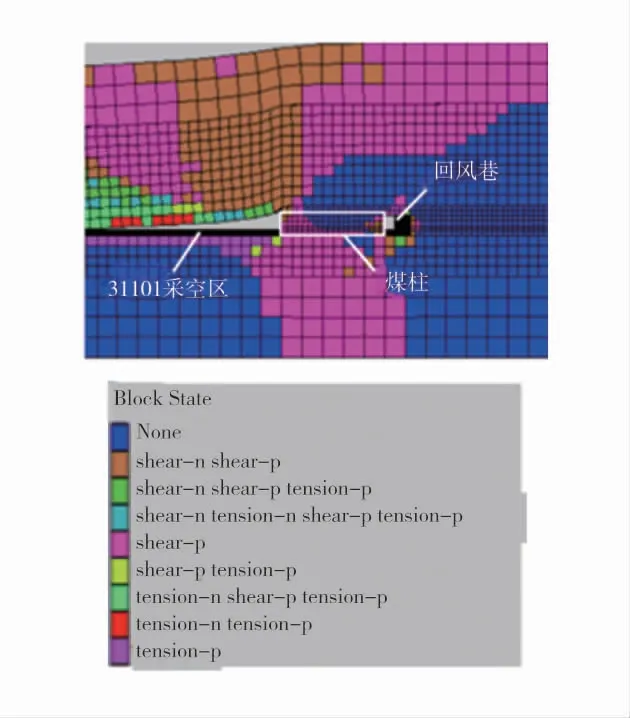

采用库伦-摩尔本构模型,得到的模型平衡后的弹塑性区分布如图3。

图3 煤柱弹塑性区分布Fig.3 Distribution of elastoplastic zone of coal pillar

从图3 可以看出,31101 工作面开采后顶底板均出现塑性破坏,且塑性区向实体煤侧扩展,表现为实体煤侧顶板出现裂隙。煤柱靠近采空区一侧塑性区范围约4.7 m,靠近回风巷一侧塑性区范围约3.5 m,煤柱内仍有宽度11.8 m 的弹性核区支撑顶板,但由于煤柱两侧塑性破坏,造成煤体应力向煤柱中间转移形成应力集中。

煤柱的垂向应力分布云图和曲线如图4、图5。

图4 煤体应力分布云图Fig.4 Nephogram of coal stress distribution

图5 侧向支承压力分布图Fig.5 Distribution of lateral abutment pressure

从图4、图5 中可以看出,31101 工作面开采及31102 回风巷掘进后,在采掘空间顶底板形成明显的应力降低区,而在煤柱及31102 工作面实体煤侧形成应力升高区。应力峰值出现在煤柱距离采空区7.5 m位置处,最大应力值为42.6 MPa,按照采深563 m 计算,垂直方向原岩应力估算为14.08 MPa,煤柱应力集中系数K=3.02。由此可见,煤柱应力集中程度较高,集聚了较高的弹性变形能,存在较高的静应力。

2.2 关键层断裂引起煤柱附加动应力

随着开采尺寸的增加,工作面上覆岩层的断裂由下而上发展,覆岩破裂高度不断增大,直至充分采动,而在工作面推进方向,各关键层也以不同的步距依次断裂,可通过现场微震监测数据分析验证。31102 工作面推进至“双见方”期间监测到的顶板微震事件分布图如图6。

图6 微震监测的岩层断裂位置分布Fig.6 Distribution of rock fracture monitored by microseism

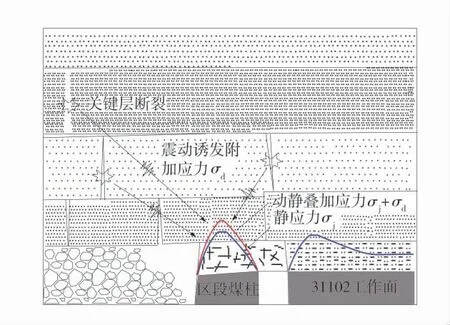

由图6 可知:在顶板上方至350 m 范围内有大量的震动事件产生,事件的能量主要集中在103~105J,且在关键层位置大能量事件分布较多。这些震动以应力波形式不断作用于煤柱上,造成煤柱损伤,当震动事件能量较大、距离煤柱较近时,键层断裂产生的应力波非常复杂,通过理论分析计算得到震动传递到巷道表面差生的附加应力及其困难,可通过仪器监测巷道表面的质点振速来进行计算:动形成的动应力与煤柱静应力叠加超过煤柱冲击的临界应力σb时,将发生煤柱冲击,即σd+σj>σb,关键层断裂诱发冲击力学模型如图7。

式中:σnd、σsd分别为震动动载施加给煤体的法向和切向应力降,MPa;ρ 为煤体密度,t/m3;vp、vs分别为P 波、S 波的传播速度;(vpp)n、(vpp)s分别为煤体质点的法向和切向峰值振动速度,(vpp)n和(vpp)s与震动能量正相关,m/s。

2.3 煤柱冲击机理

煤柱在侧向支承压力和采动影响下会产生较高的静应力σj,在多关键层断裂时,又会受到附加的动应力σd影响,煤柱初期仍有一定的弹性核区支撑顶板,但随着工作面推进和动应力频繁作用不断损伤破坏,承载能力不断降低。当厚硬关键岩层断裂扰

图7 关键层断裂诱发冲击力学模型Fig.7 Mechanics model of fracture-induced impact

3 实测数据验证

3.1 监测方法

采用KJ550 煤矿冲击地压监测系统和KJ551 煤矿微震监测系统分别对工作面开采期间的煤体应力变化和覆岩断裂进行监测。测点布置如图8。

图8 测点布置示意图Fig.8 Schematic layout of measuring points

其中,工作面2 条巷道各布置4 个拾震传感器,间距为200~300 m;巷道正帮间隔25 m 布置1 组应力测点、测点深度分别为8、14 m,区段煤柱上间隔50 m 布置1 个应力测点、测点深度为10 m。

3.2 监测结果

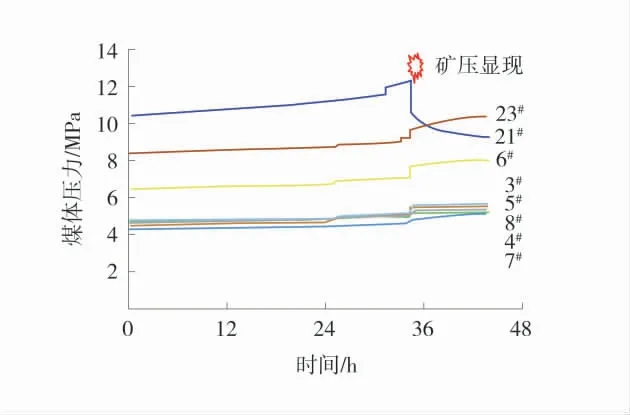

选取了2017-08-01—2017-12-30 期间的监测数据进行分析,期间共监测到微震事件4 532 个,工作面内出现3 次明显的矿压显现,矿压显现情况见表2。由表2 可以看出,31102 工作面矿压显现主要发生在回风巷煤柱侧,在超前支承压力影响范围内的联络巷口附近。

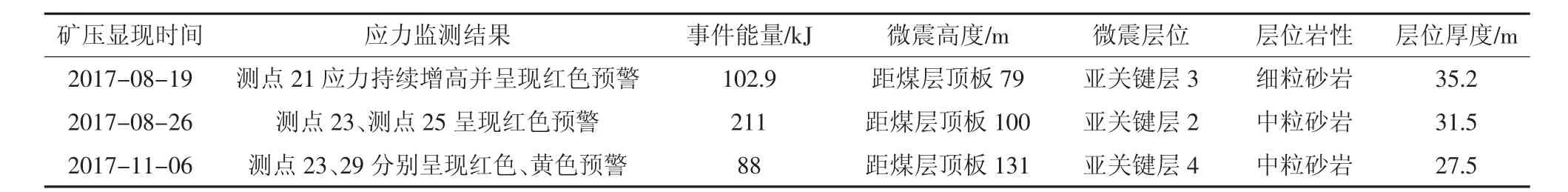

对3 次矿压显现发生前后应力变化情况、微震事件层位及能量等进行分析,应力及微震监测结果见表3。

表2 矿压显现描述Table 2 Description of the strata behaviors

表3 应力及微震监测结果Table 3 Stress and MS monitoring results

从表3 中可以看出,矿压显现发生前,煤体应力持续升高,个别测点呈现黄色或红色预警状态,应力监测数据表明煤柱处于高应力状态,矿压显现发生时都监测到了大能量震动事件,震动事件的能量均大于104J,通过定位分析,事件都发生在煤层顶板79~131 m 范围内,即第2~第4 关键层位置,可以判断事件是由于关键层断裂引起,关键层断裂引起的动应力作用于高应力煤柱上造成了造成了矿压显现。

以2017-08-19 的矿压显现为例,事故发生位置图如图9,事故发生于ZF36 联络巷附近,在同侧的煤柱上安装有21#、23#煤体应力测点,在回风巷正帮安装有3#~8#煤体应力测点。矿压事故发生前后煤体应力监测曲线如图10。

图9 2017-08-19 矿压显现位置示意图Fig.9 Position of strata behavior

从图10 可以看出,矿压显现前,煤柱上的应力监测点21#、23#应力值持续上升,其中里事故点最近的21#测点压力值达到12.3 MPa,出现红色预警,实体煤一侧的应力监测曲线相对平缓。之后在距离煤层顶板79 m 的第三关键层发生岩层断裂,诱发了此次冲击地压事故,事故发生后,21#测点的应力值出现突降,说明测点深度处煤体已经出现塑性破坏,失去承载力,而煤柱侧距离事故点较远的23#测点及实体煤一侧的3#~8#测点煤体应力值均有不同幅度的增长,说明冲击后支承压力向远处煤柱及实体煤一侧转移。

图10 煤体应力监测图Fig.10 Chart of coal stress

3.3 开采强度对冲击地压的影响

冲击地压事故与工作面推进速度和微震能量水平之间的关系如图11。从图11 可以看出,工作面进尺与当日微震事件能量和呈正相关趋势,日进尺越大当日的微震能量和越大,即工作面开采强度越大围岩破坏释放的能量越大。3 次冲击地压事故发生前的日进尺都在8.5 刀(6.8 m)以上,相应的日微震总能量也都在40 kJ 以上,3 起冲击地压事故均发生在开采强度突增或突降的时间,即高强度开采水平下不平稳的开采速度易诱发冲击地压。

图11 冲击事故与工作面推进度关系Fig.11 Relationship between impact accident and progress of working face

4 防治措施

1)大直径钻孔预卸压.针对31102 工作面回采期间的矿压显现情况,于31102 回风巷进行大直径预卸压工作。大直径卸压工作超前回采工作面200~300 m。其中,高度危险区卸压孔间距为1 m;中度危险区卸压孔施工间距为2 m。回风巷煤柱侧钻孔深度为10 m,孔径为150 mm,回风巷正帮卸压孔深度为20 m,孔经为150 mm。

2)斜交钻孔大直径二次卸压解危。结合煤层应力监测及钻屑检验方法确临场危险区范围,解危时采用二次大直径钻孔卸压,将卸压孔与煤壁水平交角20°~30°之间的布置方式,间距1 m 1 个,在原卸压孔之间施工,垂直深度不小于10 m,斜交钻孔二次卸压示意图如图12。

图12 斜交钻孔二次卸压示意图Fig.12 Schematic diagram of the secondary pressure relief

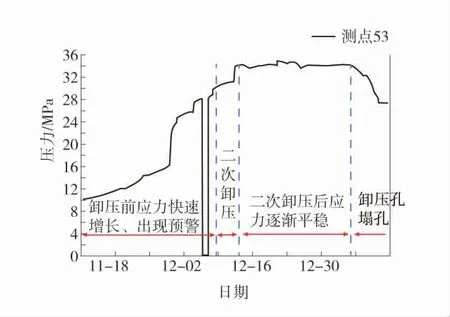

通过采用“大直径钻孔预卸压+斜交钻孔二次临场解危卸压”的措施,降低了应力集中程度和增速,将静应力控制在“较安全”的水平。测点53 出现预警并进行二次卸压过程的应力曲线如图13。虽然对煤柱提前采区了预卸压处理,但随着开采,53 测点附近煤柱应力仍增长明显,并出现黄色、红色预警,煤炮频发,2017-12-09—12-14 开始对测点前后50 m 区域进行二次卸压处理,卸压后应力增长趋势减缓,在部分二次卸压孔塌孔后,应力明显下降,证明了卸压方案的有效性。

3)控制开采速度。尽量保证工作面低速均匀推进,客观原因导致工作面停采后,应以较低的初始速度开始推进,并保持该初始速度2~3 d,根据应力-微震监测结果调整推进速度。若微震能量释放平稳、无应力预警情况,可适当增大推进速度;若出现应力预警现象,则需先对预警区域进行处理。

5 结 论

1)31101 工作面煤层上方存在多层厚硬砂岩,成为控制覆岩结构运动的关键层及亚关键层。

2)区段煤柱受31101 工作面采空区侧向支撑压力影响,煤柱应力较高,应力集中系数为3.02。

图13 卸压前后应力变化曲线Fig.13 Stress variation curve before and after pressure relief

3)工作面护巷煤柱受采动影响具有较高的静应力集中,同时工作面覆岩存在多关键层结构,随着开采进行,当关键层断裂产生的附加动应力与高静应力叠加之和大于煤柱强度时,煤柱将会发生冲击,现场的应力和微震监测数据证明了这一机理。

4)工作面采用“大直径钻孔预卸压+二次斜交钻孔临场解危卸压”的卸压措施,同时控制开采速度,现场实践表明该措施有效可靠。