多排式集束钻孔区域拦截硫化氢效果分析及评价

2020-06-08高宏

高 宏

(1.煤科集团沈阳研究院有限公司,辽宁 沈阳110016;2.煤矿安全技术国家重点实验室,辽宁 抚顺113122)

煤矿开采中,硫化氢气体的异常涌出对煤矿的安全生产构成严重威胁[1-3]。在对硫化氢气体进行治理的过程中,治理工作面硫化氢气体的异常涌出是其中重点之一[4-6]。目前国内煤矿对硫化氢气体的治理主要采用加强及改变通风方式、封堵加固危险区域、注水及喷雾稀释等措施[7-10],但这些被动治理措施,未能控制工作面硫化氢气体的异常涌出。矿井采用多排式钻孔,主动拦截硫化氢,控制了工作面硫化氢气体的异常涌出,保障了工作面的安全生产,为硫化氢气体治理提供借鉴。

1 “多排式钻孔”拦截硫化氢原理

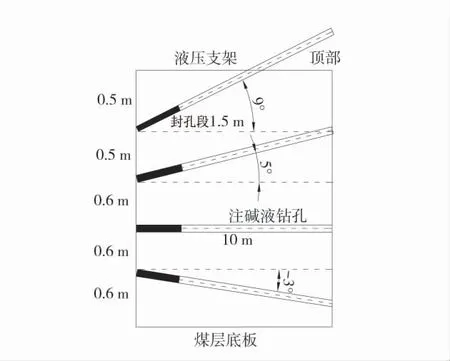

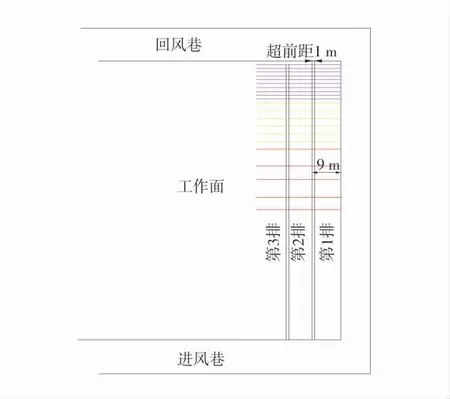

硫化氢气体较强的吸附性使得其在割煤期间大量涌出,这给治理带来了较大的难度。为了减小硫化氢气体在割煤期间向回采工作面的涌出强度,设计多排式钻孔并注碱液,对硫化氢气体进行区域拦截,相邻区域之间设置适当的超前距,多排式钻孔注碱液区域拦截硫化氢示意图如图1。由图1 可知,多排式拦截钻孔形成3 排硫化氢拦截区域,每排钻孔的拦截区域的超前距为1 m,施工完每排钻孔后,将钻孔中注碱液,碱液和煤体中吸附的硫化氢气体反应后,能起到提前拦截硫化氢的作用,使得煤体中的硫化氢在割煤前提前被碱液吸收,从而截流割煤期间硫化氢的涌出。以第1 排拦截区域为例,工作面切眼不同支架处,可根据割煤期间硫化氢涌出量大小合理加密布置钻孔,起到高效、重点拦截硫化氢的作用。

2 多排式钻孔拦截硫化氢效果

2.1 试验工作面概况

工作面主要开采9+10+11 号煤层,9+10+11 号煤层位于太原组下段顶部,厚度为4.24~7.30 m,平均5.14 m。含1~4 层夹矸,结构复杂,层位稳定,厚度变化不大。局部9+10+11 号煤层顶部与9 上号煤层分叉,分叉区内9 上号煤层零星可采。

9+10+11 号煤层顶板为K2石灰岩(厚度12.08~22.78 m,平均17.58 m)或泥岩(厚度0.61~0.85 m,平均为0.73 m),底板为泥岩、砂质泥岩,为赋煤区全区稳定可采煤层。

1303 综放工作面位于9+10+11 号煤层,地面标高+1 110~+1 340 m,井下标高+995~+1 090 m。工作面设计走向长度906.6 m,倾斜长度180 m,工作面机采采高2.8 m。

井下巷道掘进过程中,掘进工作面及其回风巷道等地点存在有强烈刺激性气味气体涌出,而且部分有水涌出的地点,有大量黄色或白色絮状物晶体析出,该刺激性气味气体对井下作业人员身体健康及生命安全存在未知影响,对井下安全生产存在安全隐患。

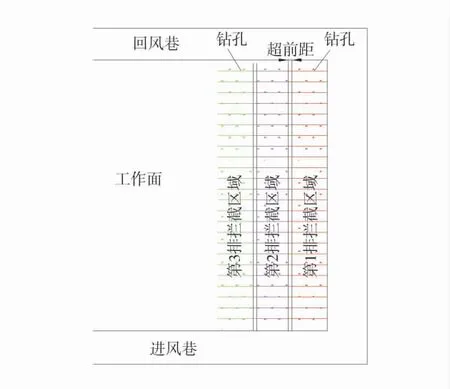

2.2 多排式钻孔布置方案

施工的所有钻孔垂直于煤壁打,孔深9 m,孔径为φ42 mm。其中60#~80#支架之间每列钻孔的列间距为4 m,80#~100#支架之间每列钻孔的列间距3 m,100#支架至机尾区域每列钻孔的列间距为2 m,钻孔布置如图2。为防止煤壁片帮,距回风巷预留5 m不施工钻孔。

图2 钻孔布置图Fig.2 Borehole layout

2.2.1 施工工序

钻墙注碱根据现场情况采取以下3 种方案:

1)每列钻孔首先施工完倾角为5°和-3°钻孔,然后注碱液,注完后施工倾角为9°、0°的钻孔,成孔后再进行注碱。

2)施工完第1 列钻孔(4 个)时,在第2 组钻孔施工之前,进行注碱液,当注完第1 列的钻孔时,再打第2 列的钻孔,在第3 列的钻孔施工之前,进行注碱液,以此类推。当注下一列钻孔的碱液时,需将前2 列钻孔用封孔器密封,防治碱液从上2 列钻孔中露出。

3)连续施工多列钻孔,对多列钻孔同时封孔,分别对各列钻孔进行注碱。

2.2.2 注碱及封孔要求

1)碱液配置。碱液配制由水和碳酸钠配制,碳酸钠和水质量比为1.5∶98.5(实际配比可按1.5∶100 配制),配制成1.5%的碳酸钠水溶液。配制时应使碳酸钠充分溶解,另加入适量煤尘抑制剂(或洗衣粉),比例为1‰。

2)注碱液压力控制在2.5 MPa 以下。

3)停止注液条件:①当煤层从裂隙中大量跑水,压力表急速下降的情况下;②多个个孔必须同时注碱液时,当某个孔大量跑水时候,关掉该孔阀门;③钻孔注液完成后,停顿15 min,待碱液充分吸收后,再拔出封孔器,注当前组钻孔的碱液时,需将前一组和后一组钻孔的4 个钻孔用封孔器密封。备注:注液前调整液压泵压力,并做好钻孔深度、注液压力、注液时间以及注液量等数据记录。

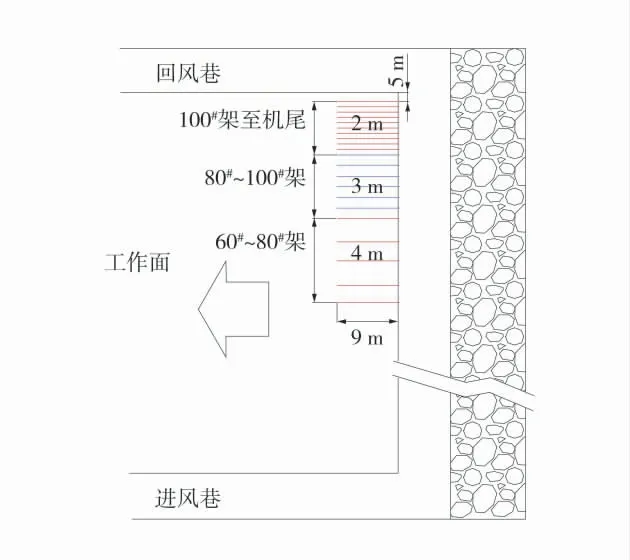

4)封孔要求。封孔采用封孔器封孔,封孔长度为1.5 m,如果跑水严重更换3 m 封孔器。利用工作面超前长孔注碱液设备对煤层进行注碱液。具体操作步骤为:首先通过三通快速接头将液压管路与自动膨胀式封孔管连接起来(连接时先将阀门关闭)。将连接好的封孔管插入施工好的钻孔,封孔器必须全部插入钻孔内,以保证注碱液效果。注碱液压力控制在2~5 MPa 为宜。压力过大容易导致封孔管损坏,碱液也容易从煤壁倒流,影响注碱硫化氢吸收效果;压力过小碱液无法进入煤层裂隙或效果不理想,硫化氢吸收效果不佳。钻孔注碱液示意图如图3。

图3 钻孔注碱液示意图Fig.3 Schematic diagram of drilling alkali injection

2.2.3 工序安排

施工完成一次钻孔拦截墙,有效距离为9 m,可采距离为8 m,留1 m 的超前距。钻墙衔接关系如图4。

2.3 效果分析与评价

2.3.1 第1 排拦截钻孔注碱液前后硫化氢浓度

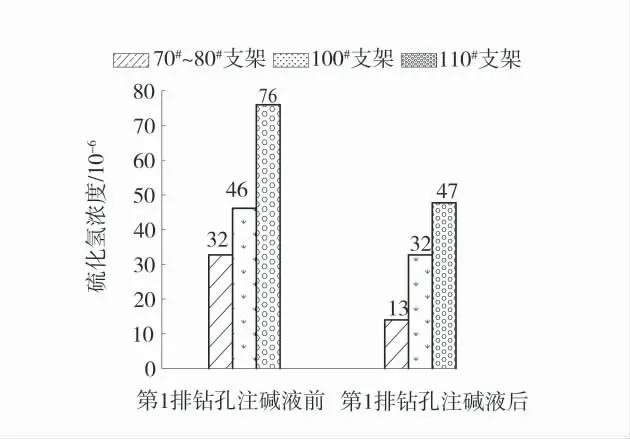

考察第1 排拦截钻孔注碱液前后,采煤机机组割煤的时候支架处硫化氢浓度。浓度测试为不同时间段内的支架处硫化氢浓度对比。采煤机组正向割煤时,70#~80#支架、100#支架和110#支架处,第1 排钻孔注碱前后硫化氢浓度变化如图5。

图4 钻墙衔接关系图Fig.4 Connection diagram of drilling wall

图5 第1 排钻孔注碱前后硫化氢浓度变化Fig.5 Variation of hydrogen sulfide concentration before and after alkali injection in the first row of boreholes

“钻墙”注液钻孔是从70#支架处开始施工。从图5 可知,第1 排拦截钻孔注碱液前后,70#~80#支架处,硫化氢浓度由32×10-6降到13×10-6,降低幅度为59%;100#支架处,硫化氢浓度由46×10-6降到32×10-6,降低幅度为30%;110#支架处,硫化氢浓度由76×10-6降到47×10-6,降低幅度为38%。

由以上分析可得,施工的“拦截钻孔”在70#~80#支架处,效果明显,硫化氢浓度平均降低59%;100#支架、110#支架之间浓度变化平均降低34%。究其原因,施工第1 排拦截钻孔时,工作面距离向斜轴部还有24.4 m,随着工作面向轴部的推进,硫化氢浓度逐步增大,说明“拦截钻孔注碱液”有一定效果,也表明硫化氢原始浓度从100#支架到110#支架开始,比80#支架之前,浓度增大的梯度要大。

2.3.2 多排式钻孔循环批次注碱液效果

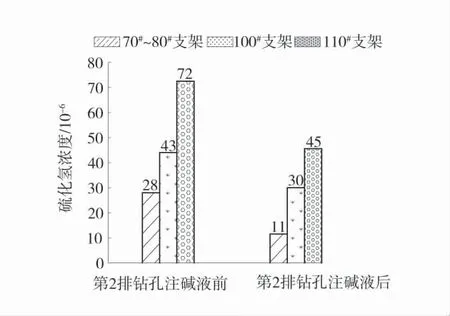

采煤机组正向割煤时,70#~80#支架、100#支架和110#支架处,第2 排钻孔注碱前后硫化氢浓度变化如图6。

图6 第2 排钻孔注碱前后硫化氢浓度变化Fig.6 Variation of hydrogen sulfide concentration before and after alkali injection in the second row of boreholes

1)第2 排“钻墙注液”前和第1 排“钻墙注液”前不同支架处硫化氢浓度对比分析:从矿方搜集到的数据来看,在70#~80#支架处,第2 排拦截钻孔注碱液前,浓度均有不同程度的降低(与第1 排“钻墙注液”后当时支架处的浓度相比),如:70#~80#支架处由32×10-6降低到28×10-6,100#支架处由46×10-6降低到43×10-6,110#支架处由76×10-6降低到72×10-6。这说明钻孔第2 轮注液在距离孔口垂距1.6 m处效果还是显著的,第1 排钻孔和第2 排钻孔的超前距(1 m)起到了一定的作用。

2)第2 排“拦截钻孔注碱液”前后不同支架处硫化氢浓度对比分析:第2 排拦截钻孔注碱液前后,70#~80#支架处,硫化氢浓度由28×10-6降到11×10-6,降低幅度61%;100#支架处,硫化氢浓度由43×10-6降到30×10-6,降低幅度30%;110#支架处,硫化氢浓度由72×10-6降到45×10-6,降低幅度38%。

2.3.3 回风流中硫化氢浓度

分别从“施工多排式集束拦截钻孔”和“未施工多排式集束拦截钻孔”,70#~120#支架之间正向割煤的时候,回风巷巷口探头的硫化氢浓度的变化,来分析“钻墙注液”的效果。

施工多排式集束拦截钻孔的情况下,当采煤机采到70#~120#支架的时候,回风巷口全天平均浓度为9.66×10-6;未施工多排式集束拦截钻孔的情况下,当采煤机采到70#~120#支架的时候,回风巷全天平均浓度为24.98×10-6。由于回风巷巷口平均浓度最能反映出拦截钻孔的效果,得出施工多排式集束拦截钻孔使得回风流中的硫化氢降低的比例为61.32%。

3 结 论

1)通过研究硫化氢赋存状态,分析了“多排式钻孔”拦截硫化氢原理,提出了“多排式集束钻孔区域拦截硫化氢”的主动式治理工作面硫化氢异常涌出方案。

2)通过分析回风巷巷口硫化氢平均浓度,得出施工钻墙使得硫化氢浓度降低比例为61.32%,施工多排式集束钻孔区域拦截硫化氢涌出作用效果显著,有效降低了回采期间工作面的硫化氢涌出。