矿山实行“多维一体”设备管理模式的探讨

2020-06-08赖作星

赖作星

(江西铜业集团有限公司 城门山铜矿,江西 九江 332100)

1 引言

城门山铜矿属于中型露天矿山,随着矿山开采规模的不断扩大,采矿剥离运输任务日益繁重,矿用铰接式卡车[2](以下简称铰卡)具有装载、卸载效率高,爬坡能力强,道路适应性好,机动灵活及安全性能高等特点,特别适用于山坡露天矿山的运输作业,能适应各种恶劣环境、复杂地形及气候。自2005 年开始,该矿分别引进铰卡30 台,作为城门山铜矿运输的首选运输设备之一,经过十年来的运行,设备故障率[3]也随之增多,设备的完好率也明显下降,给生产及设备本身都带来不利的安全影响,严重时将引发安全事故。如何控制好生产用车故障的发生,避免安全事故对生产和维修成本带来的经济损失,已成为设备管理中的当务之急和优先要解决的瓶颈问题。

2 现状调查及必要性分析

2.1 现状调查

在长期四班三运转高负荷的恶劣环境工作下,铰卡故障率逐渐频发,使铰卡零件本身或零件之间的配合状态发生了异常变化而丧失工作能力,使设备的动力性、经济性、工作可靠性及安全环保等性能得不到保障。

通过调查发现我们目前所面对的情况是:一是随着设备老化,故障率不断升高导致设备可开动率已下降至70%,平均每年共报修3759 次,每月达333 次之多。二是每年因点检维护[4]不到位和故障隐蔽性难以检查等因素的扩大化故障次数为113次,比例达到3%。三是原有设备管理方式不能适应现阶段铰卡的运行管理。

2.2 必要性分析

铰卡作为一个复杂的技术系统,是许多精密机构和元件的有序构成。在使用过程中,由于某一种或几种原因的影响,其技术状况将随运行时间及运距的增加而变化,其动力性、经济性、可靠性、安全性将逐渐或迅速地下降,故障率增加。这不仅对设备的运行安全、配件消耗、运输效率、运输成本造成极大的影响,甚至还直接影响到设备的使用寿命。因而研究设备故障的变化规律,定期检查设备的使用性能,及时而准确地诊断出故障部位并排除故障就显得十分必要。

铰卡故障造成的影响分析:

(1)设备方面。因暴露故障点检不到位,漏检或少检导致故障扩大化,造成设备故障率居高不下,小故障演变成大故障。

(2)安全方面。各部件性能下降,导致设备自身存在不安全因素,大大增加了安全事故的发生概率。

(3)生产方面。因设备可开动率下降,对生产造成一定影响。

(4)成本方面。因设备故障率攀升,维修成本消耗增加。

3 多维一体设备管理新模式的应用

对于如何利用有效的手段和方法来提高设备的开动率,可以从存在故障问题的分析、瓶颈的解决、因素的关注、完善与总结等方面来探讨解决问题的思路。为此,城门山铜矿以提高设备开动率为目标,针对矿山的现状,在采矿场运输工段率先实行“三化”管理、“四法”培训、“五位一体”点检制的多维一体的设备管理新模式。

3.1 “三化”管理

完善设备管理制度,实行制度系统化、维护责任化、出车严格化的“三化”管理制。

(1) 制度系统化。以提高设备可开动率为目标,制定了运输工段设备管理办法,该制度体系包含了“检查”、“考核”、“奖励”为一体的完善的设备管理制度。

(2) 维护责任化。对设备维护保养推行点检制,实行定人定机制,夯实责任到人,有效督促了相关操作人员及时发现处理设备隐患。

(3)出车严格化。严格落实出车前必须经点检员或班组长签字确认后方可投入运行的制度,杜绝设备带病作业现象。

3.2 “四法”培训

做好培训工作[5],实行互动教学法、手指口述法、视听教学法、案例研讨法的“四法”培训机制。通过培训让每一个驾驶员重新认知设备,熟知部位、易发故障时间、存在的故障隐患等,让驾驶员掌握明确性设备点检、润滑、保养的意义。

(1) 互动教学法。区别于传统的老师授课方式,班组长或驾驶员按照培训计划制作课件,由驾驶员结合自身驾驶经验进行讲解培训,授课于己,同时授课于他人。

(2)手指口述法。针对季节性或近期频繁发生的故障,由点检员或技术员对此进行有针对性的现场操作专项剖析讲解(如锁档操作的合理性,六轮驱动使用的如何选择等)。

(3)视听教学法。按照设备点检的流程、点检技术要求,制作成多媒体培训课件,让驾驶员在业余时间进行学习培训,提高自身技能水平。

(4)案例研讨法。以多次出现点检不到位造成的故障扩大化故障为案例,由造成该故障的驾驶员来讲述正确的检查方法和技术参数,以达到加深学习印象的目的。

3.3 “五位一体”点检制

为进一步落实好设备点检、润滑、保养工作,加强工段设备点检管理,延长设备使用寿命,规范驾驶员点检内容,明确点检职责,有效防范设备点检不到位引发的各类安全事故的发生,树立全员点检[6]意识。建立并实施了由驾驶员、班组长、点检人员、运行工段、维修工段组成的五位一体点检体系,实行个人巡检、班组复检、工段抽检、工段专检、运修联检的“五位一体”点检制。

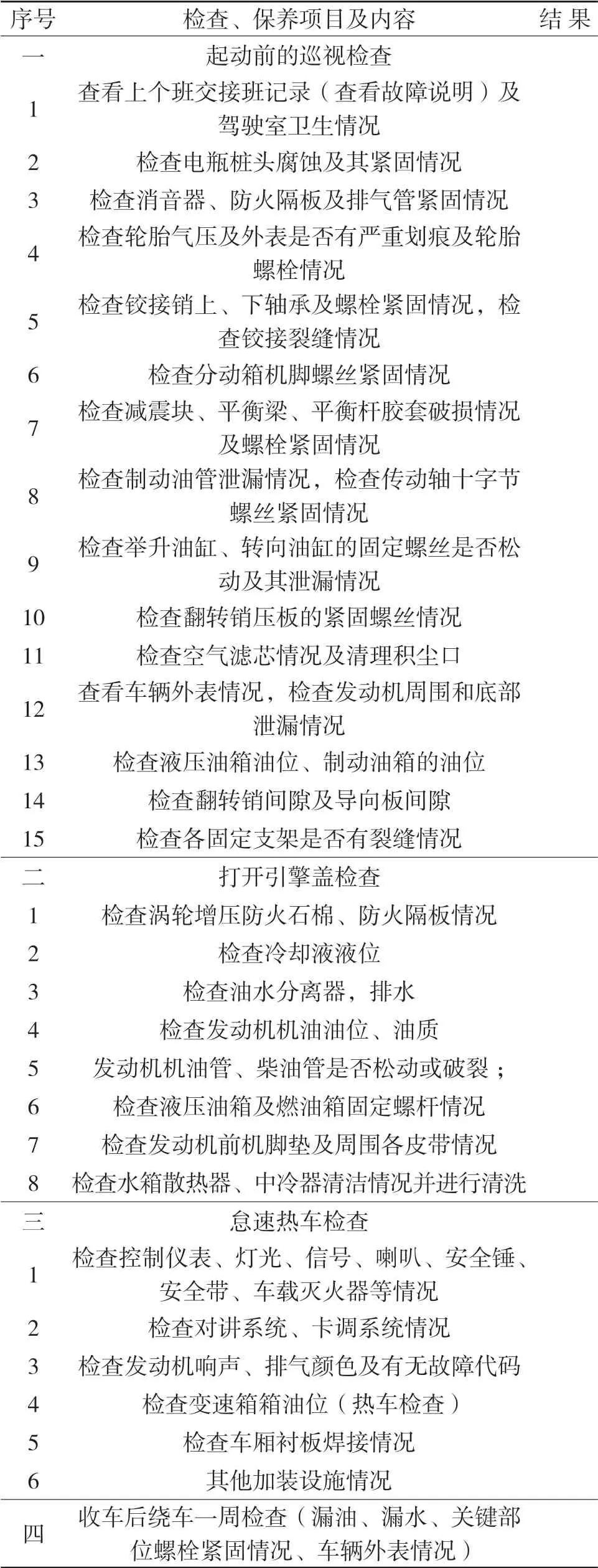

(1)个人巡检。是由驾驶员在接班时按设备交接班记录本点检要求,对铰卡常规项目进行检查,如“油水,灯光、转向、刹车和一些机械暴露的部位”等。检查记录本如表1 所示。

表1 铰卡检查记录页面

(2)班组复检。由班组长对驾驶员所检查的内容进行复查确认,明确点检项目无漏检现象,并对设备隐蔽部位(如驾驶室底部、铰接部位、传动部位等)进行确认。

(3)工段抽检。因目前在运行铰卡较多,在难以一次性对所有设备进行检查的情况下,由工段点检员每天抽查3~4 台设备,着重对存在的安全隐患点进行逐一排查,于一周内将所有运行设备抽查全覆盖,对设备特定部位进行详细点检,同时检验班组长及驾驶员设备点检质量,以达到周检的根本目的。

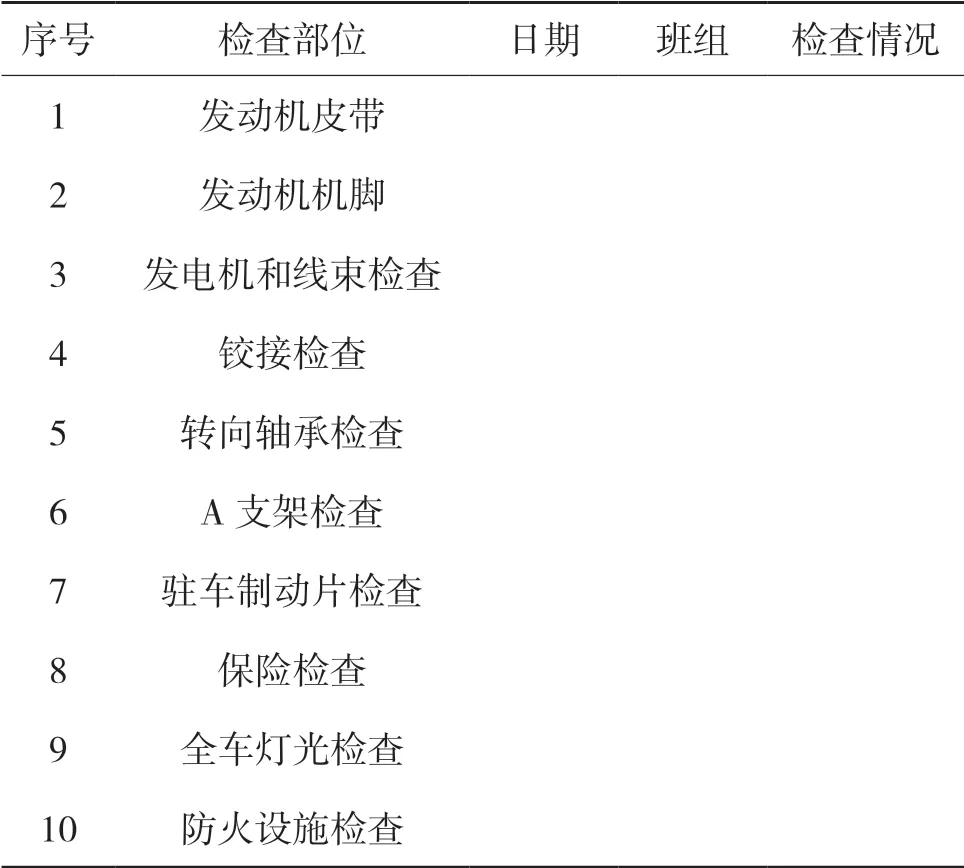

(4)工段专检。因为铰卡各个系统较多,难以做到对重点部位进行针对性检查,为此,工段对铰卡各个系统(发动机系统、变速箱系统、驾驶室系统、车架系统、传动系统、制动系统、液压系统、转向系统等)进行分类,制定铰卡专项点检记录本(如表2 所示),按专项点检要求开展针对性的专项检查。

表2 专项检查记录本页面

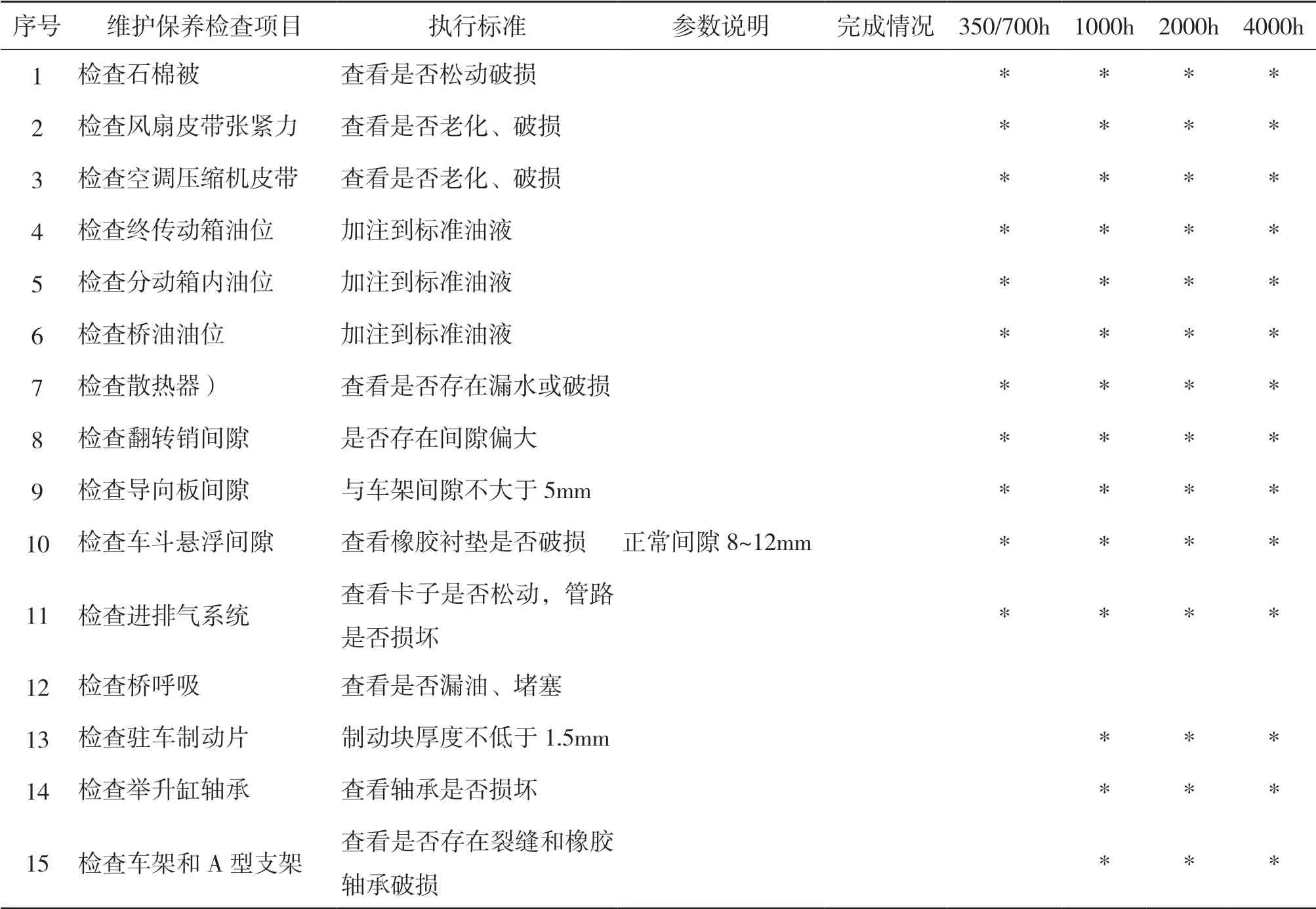

(5)运修联检。在铰卡进厂维修或保养时,运行工段技术人员与维修工段技术人员按照铰卡进场检查的标准(如表3 所示),共同对设备进行全面“体检”,同时对设备进行清洁、润滑、调整、测试、紧固等工作。

4 结束语

通过实行“多维一体”管理模式后,我们取得了如下效果:避免了设备故障扩大化,提高了设备可开动率,为完成生产任务提供了有力保障;降低了备件材料的非正常消耗,减少了设备安全隐患和设备事故所带来的经济损失,成本消耗得到有效控制。

表3 铰卡进场检查标准页面