齿轮箱体铸造工艺优化

2020-06-08

(太重集团榆次液压工业有限公司铸造分公司,山西 晋中 030600)

随着轨道交通的快速发展,球墨铸铁铸件在轨道交通装备中已得到广泛应用。基于电力机车的速度和安全考虑,齿轮箱体等铸件必须严格执行各项技术标准,确保铸件各项性能合格,技术要求较为苛刻。箱体铸件内部进行射线检测(RT),执行ASTM E94、ASTM E446 标准,缺陷等级不超过A3-B3-C2;超声检测(UT)执行EN 12680-3 标准,缺陷等级不超过Ⅱ级;为防止渗漏箱体铸件必须进行煤油渗透检测(PT)24 h 无渗漏现象;箱体为低温铁素体球墨铸铁,必须具备低温冲击韧性,执行EN10045-1 标准,在-20 ℃±2 ℃对三个附铸试样进行冲击检测,冲击功AKv≥12 J,单个试样冲击功AKv≥9 J;不管是常温还是低温工况,消除铸件内部超过探伤检测要求的铸造缺陷是首要任务,也是保证铸件力学性能的关键。

1 齿轮箱体初始工艺设计

1.1 齿轮箱体铸件结构分析

图1 为齿轮箱体三维数模,本次开发的轨道用齿轮箱体轮廓尺寸为631 mm×390 mm×365 mm,最薄壁厚8 mm,最厚壁厚95 mm,重量86 kg.铸件结构有以下特点:1)结构较复杂,形状不规则,有局部单独形状向上伸出,有较深凹槽,这些形状容易造成浇注时局部集气,造型出模难度较大;2)壁厚差悬殊,最薄壁厚8 mm,最厚处达95 mm,存在孤立热节,特别是输入轴外圆和吊耳相接处由于多个壁相接,造成较大的孤立热节,容易出现缩松缺陷,但铸件后续加工时在此处恰好要钻通油孔,显然不能出现孔洞缺陷;3)铸件由多处法兰结构,加工后是安装固定时的把合面,不允许有超标的内部缩松、气孔等影响强度的铸造缺陷。4)铸件整体为箱体类铸件,内腔较大需要砂芯成形,砂芯体积较大,而且存在一次无法开模难题,显然增加制作砂芯的难度。综合以上铸件尺寸和评估现有铸造设备条件,采用树脂砂造型方法生产齿轮箱体铸件。

1.2 初始工艺方案

关于树脂砂造型,由于是半自动化造型,灵活性较大,铸造工艺设计时有两种思路:一种是大量在铸件厚壁和热节处使用冷铁,加速厚壁处和热节处散热速度,减少相对模数,达到消除关键位置内部缺陷的工艺方法;另一种思路是采用冒口对铸件最后凝固区进行液相补缩而达到消除内部缩松的方法。深入分析铸件形状结构后发现,如果大量采取冷铁,铸件结构不规则,需要大量成形冷铁,增加了成本和制造难度;如果仅仅采取冒口补缩,在某些孤立热节处设置冒口较难;兼顾以上利弊,采用小冒口加冷铁的复合铸造工艺设计方案。如图2 原始工艺方案,采用树脂砂制芯,内腔无法出模局部采用活块,在铸件端头和顶面分别设置侧冒口和顶冒口进行补缩和排气,铁液从箱体两处把合面和输入轴法兰面引入铁液,中间空腔用整体砂芯形成,综合评估热节分布状态,在小端把合立面、上顶面分别设计侧冒口和顶冒口进行补缩,吊耳侧面沿分型面设置两块冷铁对热节处进行激冷。分型面设置在箱体中间,为追求铁液充型平稳,采取中间浇注,设置内浇道先贴砂芯外壁进入型腔,然后沿砂芯外框底面进入型腔,为缓流浇注系统截面设计为先封闭后逐渐扩大的比例,考虑到铸件内腔有加强筋较薄为8 mm,应尽可能设置内浇口,达到较快充型,浇道各组元截面比例为:ΣF直∶ΣF横进∶ΣF阻∶ΣF横出∶ΣF内=1.2 ∶1.1∶1 ∶1.2∶1.5,设定整箱浇注时间为18 s,计算出阻流面积,根据各组元截面比例计算出浇注系统尺寸。初次浇注试制3 件,对箱体铸件进行全面解刨检测时,在输入轴与吊耳过渡的加强筋中间孤立热节处发现5 mm~7 mm 缩孔以及分散缩松铸造缺陷,如图3,显然不能满足ASTM E94、ASTM E446 标准,缺陷等级不超过A3-B3-C2 要求,及法兰面、把合面严格要求均无缺陷。

2 原因分析和工艺方案优化

2.1 原因分析

图3 缺陷图片

综合分析发现铁液成分、浇注温度、型砂性能、造型执行过程、浇注过程参数均无异常;通过逐一解剖试制齿轮箱体铸件,发现初次试制箱体缩孔和缩松出现位置一致,有普遍规律。出现缺陷的位置为箱体输入轴圆壁与吊耳之间,此处还有上下两道加强筋,这些壁相互连接造成“十字”形结构,如图4箱体局部“十字”结构,造成此处形状热节,箱体铸件凝固时周围壁已经结晶为固相,但“十字”热节还是液相,外侧虽然加了2 处冷铁激冷,但有一定距离,激冷作用不能使“十字”热节与周围铸件壁达到同步凝固,因此,此处残余液态最后凝固时自身收缩得不到其他铁液补缩,最终形成集中小缩孔和分散的缩松缺陷。

图4 箱体局部“十字”结构

2.2 工艺方案优化

针对上述箱体“十字”形壁相接处出现的缩孔和缩松缺陷,主要是此处较大孤立热节得不到补缩或激冷不够,如果设计冒口补缩,由于标准砂箱的尺寸是一定的,在缺陷外侧设置冒口为冷冒口,补缩效率低达不到补缩效果。综合考虑在缺陷铸件壁内侧设置冷铁,加强铁液凝固时的散热效果。设计冷铁厚度为此处热节圆的一半,形成铸件壁面为弧面,冷铁嵌入砂芯,刷涂料后,浇注时直接与铁液接触,直接激冷加强散热,如图5 所示为新增冷铁设置。

图5 新增冷铁设置

3 浇注检测

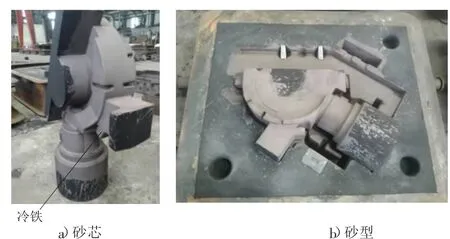

3.1 造型、熔炼和浇注

根据既定优化方案,制备冷铁,采用呋喃树脂砂造型,刷涂料,冷铁刷涂料后烘烤干,下芯后合箱。图6 为砂芯和砂型。铁液熔炼采用中频感应电炉,加入一定比例的生铁、废钢、回炉料和合金等原材料,熔炼取样进行光谱分析,调整成分合格后铁液出炉,进行喂丝球化处理,球化温度1 500 ℃~1 510 ℃,球化结束倒包加入质量分数0.6%的孕育剂炉前孕育,通过调整铁液使共晶度接近1,共晶点附近铁液的结晶范围最窄,产生缩孔的倾向较小,而且有利于以逐层凝固方式凝固,达到冒口加冷铁工艺和铁液冶金质量的统一配合。铸件浇注温度控制在1400℃~1 370 ℃范围,浇注时间控制在18 s±3 s.

图6 砂芯和砂型

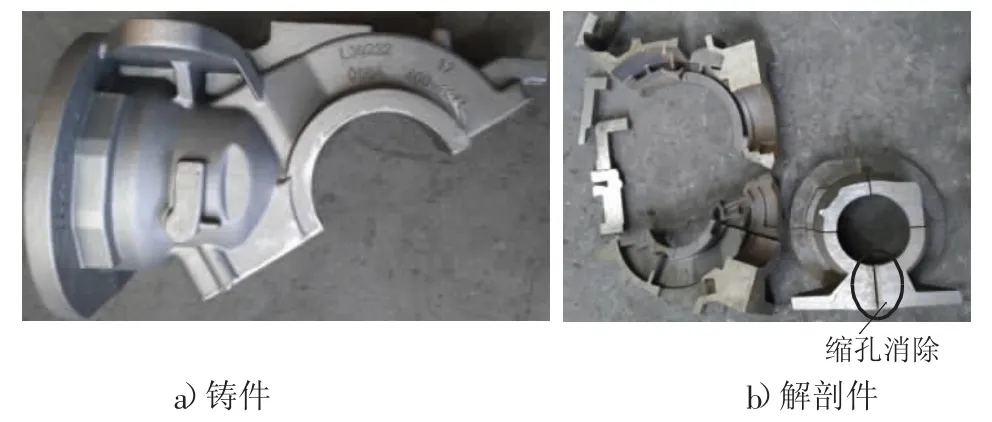

3.2 箱体铸件解剖和检测

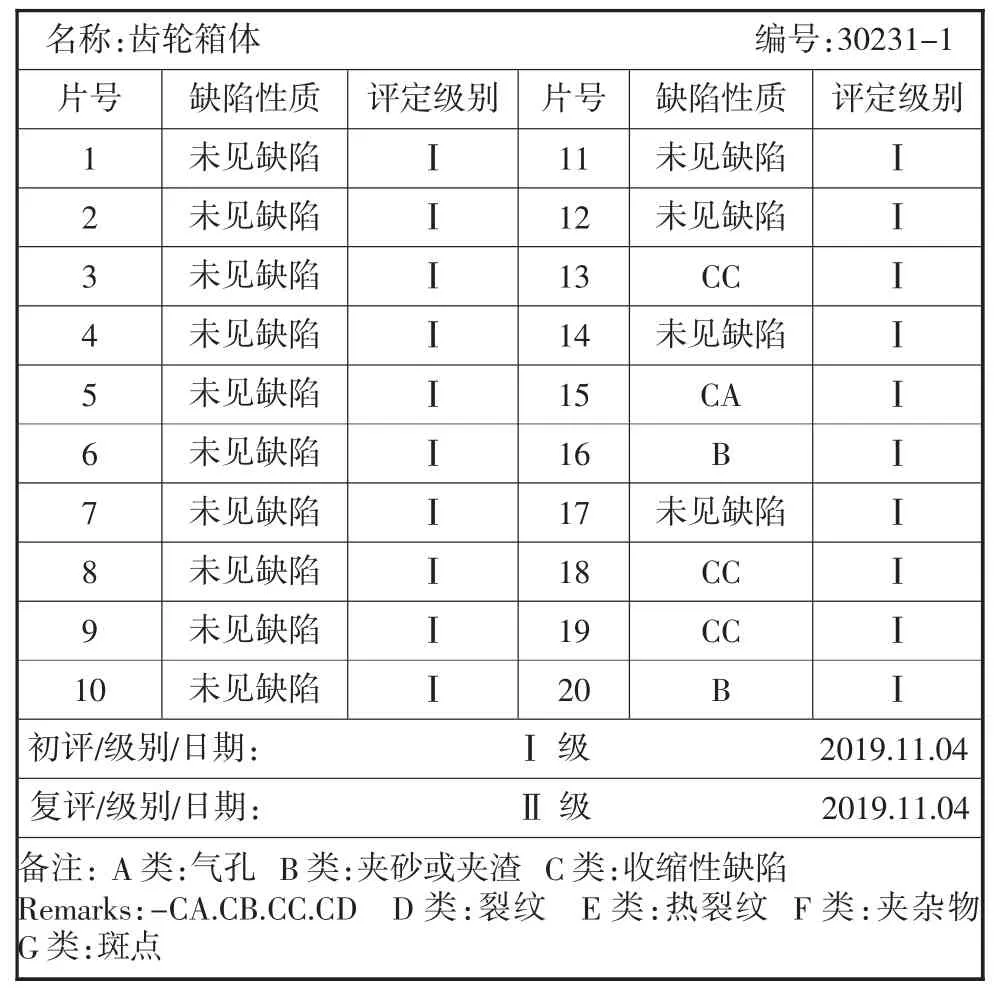

齿轮箱体铸件分离、抛丸、打磨后,进行解剖验证,原先出现的缩孔和分散缩松已消除,如图7 为铸件和优化后解剖验证,解剖其他位置内部均未发现。根据客户要求进行第三方RT 检测,发现三处内部缺陷在ASTM E94、ASTM E446 标准的C1 和B1级,其他位置未见缺陷,完全满足客户技术标准,进行24 h 渗透检测未发现箱体渗漏,箱体铸件后续进行退火处理后检测附铸试样,力学性能均达标,低温冲击均值大于12 J,优化后铸件各项技术指标均合格,目前已批量生产,废品率可以控制造2%,工艺出品率71%.图8 为渗透检测图片,RT 检测报告见表1.

图7 箱体铸件和优化后解剖验证

图8 渗透检测图片

表1 RT 检测报告

4 结论

新开发齿轮箱体铸件,内部产生缩孔和缩松铸造缺陷,通过铸件缺陷形成机理分析,结合现场实际控制数据,提出在砂芯内嵌冷铁的工艺,并实际浇注验证。解剖检测箱体后表明局部缩孔缺陷消除,进行渗透检测和第三方RT 探伤检测完全合格。铸件已批量生产,赢得客户好评。通过本次工艺优化为此类形状不规则轨道用箱体铸件开发提供工艺借鉴。