曲轴轮毂铸造生产工艺分析

2020-06-08

(东风锻造有限公司铸造二厂,湖北 十堰 442050)

1 曲轴轮毂生产技术状况

1.1 铸件结构

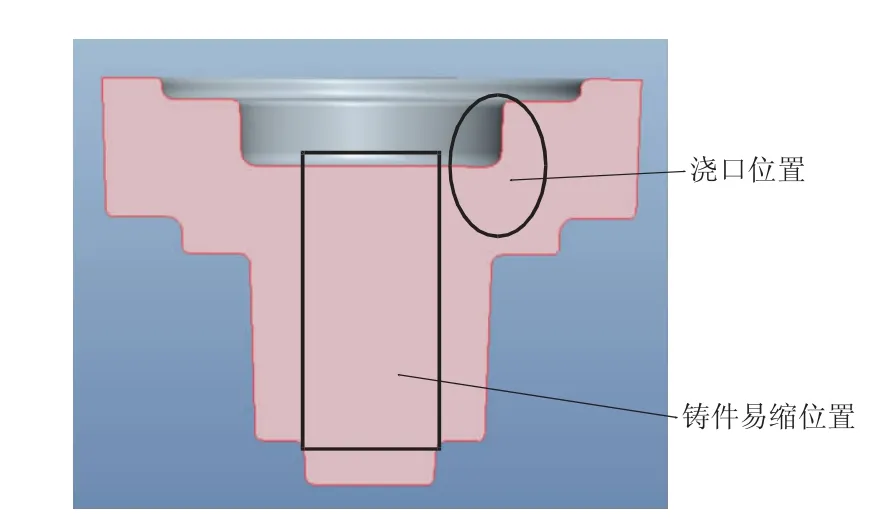

曲轴轮毂单重5.75 kg,结构如图1 所示,在HWS 线上生产,冒口位置只能定在图中大圆位置。铸件不能有缺陷,故冒口的补缩效果要达到铸件内部。根据铸件结构在中间圆柱位置最易出现缩松,并且图1 中圆圈位置会由于截面较小从而先凝固,从而导致圆柱位置出现缩松、缩孔。

1.2 技术条件

1)铸件全尺寸加工,铸件加工后,所有的孔、内部、表面均不能有任何缺陷。该件要加工的孔达15个以上。

2)铸件正火处理,硬度达到HBW170-240.

3)加工后局部表面淬火。

图1 铸件结构与缺陷位置

4)铸件抗拉强度、延伸率均要达到QT450-10的要求。

1.3 生产工艺分析

该件之前由其他铸造厂生产,反馈该件缩松废品达到50%,我厂初期设计将缩松问题作为主要问题,在冒口和浇注系统设计上多方案设计,并采用华铸铸造模拟软件模拟分析设计方案,最终选择最优方案。该件在HWS 线上可布32 件。

分析该件图纸,铸件易出现缩松缺陷,如果用QT450-10 牌号生产,后期需要正火处理才能达到硬度要求。如果采用QT500-7 高牌号生产硬度可以达到HBW170-240,但是铸件缩松问题难以解决。经过综合分析,决定采用QT500-7 高牌号生产,可以省去正火处理,毛坯硬度可达到图纸要求,生产中重点解决的问题是铸件缩松问题。

2 生产工艺设计与生产

2.1 生产工艺设计

该件最初方案采用了一型32 件,在热节位置采用冷铁来改善缩松、缩孔倾向。为提高工艺出品率,设计4 件共用一个冒口的方案。采用过滤网和浇注系统变截面控制浇注速度和改善夹渣等缺陷。工艺方案与浇冒口结构如图2 所示。

图2 铸件浇注系统与冒口设计草图

该方案设计考虑后期生产若出现缩松问题后的预处理方案,将模型设计为可上下模互换,便于后期进行修改。冷铁位置如图3,目的是缩短冒口的补缩距离。

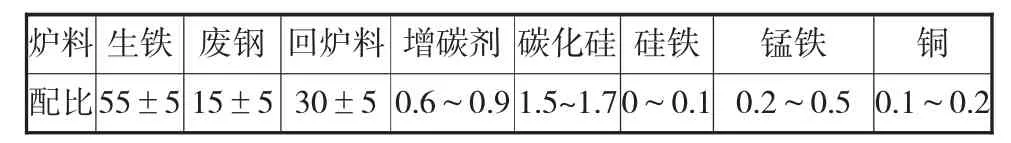

关于材质方面,根据工厂经验和铸件结构,暂定按照现有QT500-7 生产。通过对成分中Mn 进行控制,保证达到要求。具体参数如表1 所示。

喂丝球化时,喂丝加入量为铁水重量的0.65%,喂丝孕育时,珠光体孕育包芯线喂丝加入量为铁水重量的0.40%.

图3 铸件下冷铁位置

前两次调试,解剖32 件(一整箱)均未发现缩松缩孔缺陷。铸件硬度在HBW190 左右,延伸率在10%以上。满足客户要求,提交样件,加工验证没有问题。随后按照该工艺进行小批量生产验证。通过大量抽检发现硬度不符合要求,基本在HBW150~170 范围。通过分析决定对材质进行改善以满足硬度要求。

表1 QT500-7 炉前成分(质量分数,%)

2.2 硬度提高方案

目前生产所用材质为QT500-7 孕育处理工艺,分析硬度低于HBW170 的原因可能是珠光体含量偏低,故决定提高孕育丝加入量。将孕育包芯线喂丝加入质量分数从0.4%提高到0.5%.验证后发现铸件硬度达到了HBW170~240,但是在解剖的32 件中还发现缩松问题。分析原因是孕育丝含量提高,孕育丝中含有Sb,该元素对硬度提高非常明显,但是合金元素的提高也增加了铸件缩松倾向。故考虑采用不加孕育丝工艺,通过提高Cu 的质量分数来提高硬度,调整后的化学成分如表2 所示。同时,为了保证铸件无缩松问题,将碳当量也适当提高。

表2 QT500-7 非孕育丝工艺炉前成分(质量分数,%)

调整材质化学成分后试生产发现铸件硬度还是偏下限,但铸件解剖均未发现缩松问题。结果说明提高碳当量可以降低铸件出现缩孔缩松的风险,提高Cu 的质量分数对提高铸件硬度效果不明显。

为提高硬度,只能通过加入促进珠光体含量的合金元素,其中Mn、Cu 和Ni 均能增加珠光体含量,生产经验证明Ni 的效果较Mn、Cu 更明显。结合调试生产,对材质的化学成分又进行了调整,调整后的成分见表3,在表2 的基础上增加了Ni 的质量分数。Mn 的质量分数控制在0.35%~0.4%,Cu 质量分数为0.35%~0.4%,Ni 质量分数为0.3%~0.4%.

表3 QT500-7 非孕育丝工艺+N 后材质成分(质量分数,%)

按照该工艺生产,结果表明,铸件硬度达到200以上,但是解剖发现缩松缺陷,比例在30%左右。说明采用提高促珠光体形成的元素的质量分数确实能起到提高铸件硬度的作用。分析产生缩松缺陷的原因认为是由于Ni 质量分数的提高增加了铸件的缩松倾向。

对合金元素再次进行调整,主要是对Ni、Mn、Cu 的质量分数进行了调整。对Mn、Cu 含量进行多次不同含量调试,最终摸索出了适合该件生产的材质成分,并且让材质对缩松的影响降到最低,具体见表4.

表4 适合生产轮毂的材质化学成分(质量分数,%)

该工艺调试验证后,缩松比例在15%左右,硬度达到HBW210 以上。

2.3 通过浇注系统及冒口设计解决缩松问题

在前期开发中,暂定了用下冷铁来降低缩松倾向,通过分析发现,由于冷铁的加入加快了补缩通道的阻断,反而会使孤立热节提前出现。通过分析决定将部分铸件不下冷铁再进行试验,验证不下冷铁对铸件缩松的影响。通过两次调试,验证不加冷铁的确缩松倾向减小。故将所有铸件冷铁模型去除,采用不下冷铁工艺。

在浇注系统上,增加内浇道截面积,由400 mm2提高到500 mm2,以提高浇口对铁水的补缩(具体修改方案不在此具体说明)。

为保证产品能大批量生产,在铸件结构上做了些改变,增大易断流位置补缩通道的面积,进一步提高冒口补缩效果。

2.4 局部修改铸件结构改善缩松问题

从图1 可以看出铸件缩松原因主要是由于中间部分壁太厚而与其相连接的位置亦即圆圈位置的面积较小,在凝固过程中过渡处易提前凝固,导致铸件内部出现缩松。通过对冒口的分析,所设计的冒口尺寸满足该件的补缩要求,并且加大冒口颈尺寸,增大冒口补缩效果,均不能完全消除缩松问题。

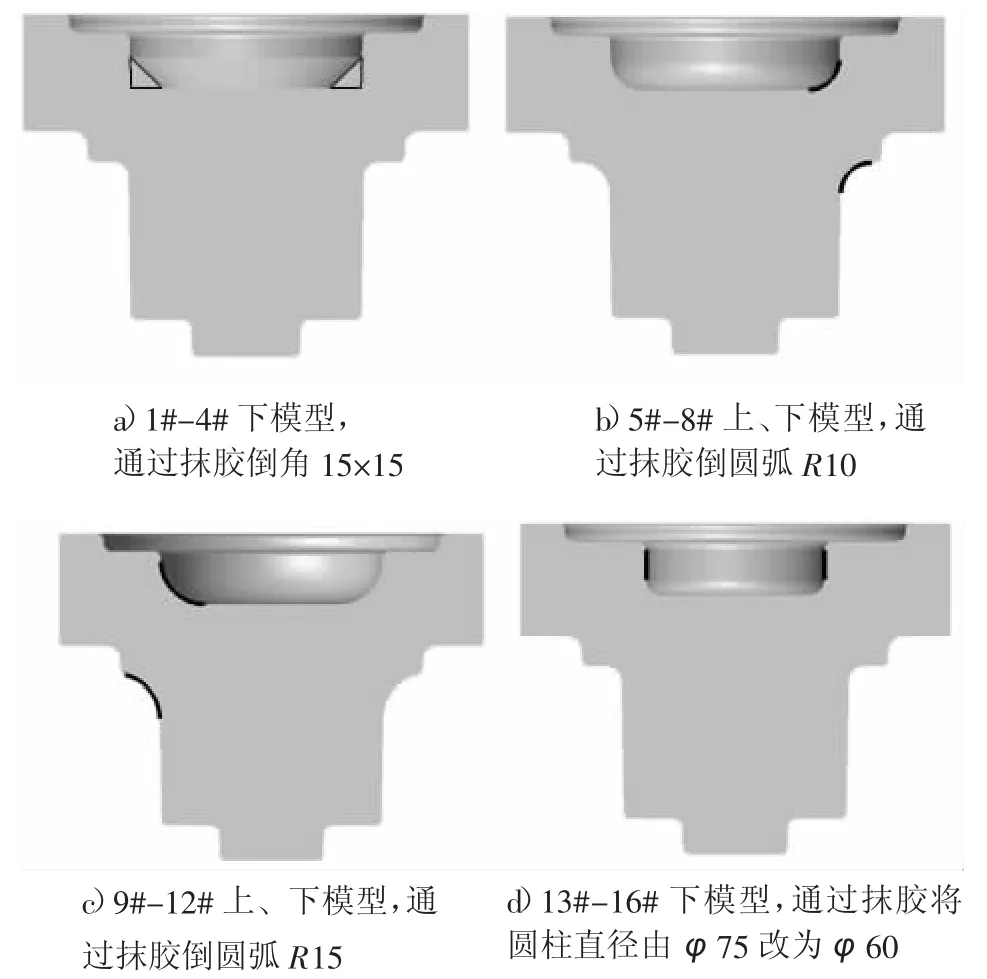

通过与加工厂协商,考虑该件全尺寸加工,决定在局部修改铸件结构,以增大补缩面积。在原有模型的基础上具体制定了4 种修改方案,见图3.

通过解剖和加工验证,图3a)方案效果最好,并且没有发现缩松缺陷。为了更好的保证铸件不缩松。根据调试验证,将缩松铸件模型修改,具体见图4.修改后补缩通道加大,冒口可以补缩铸件内部,使得铸件实现从下到上,从内部到冒口处的顺序凝固,可以消除缩松问题。

3 生产方案确定

通过多批次调试验证后,最终确定了产品材质,结合铸件结构修改和工艺改进,可以保证毛坯机械性能和硬度达到要求,铸件无任何缺陷。

图3 铸件结构修改方案

图4 修改后铸件结构

在生产方案确定后,两个批量生产验证,铸件硬度在HBW220 左右,基本在中上线,为此对材质再次进行调整,以保证硬度不超过上线。

3.1 炉料配比调整

调整后的炉料配比见表5.

表5 炉料配比(质量分数,%)

3.2 炉前化学成分

调整后的炉前化学成分见表6.

表6 炉前化学成分(质量分数,%)

3.3 工艺特殊要求

1)铁水出炉后,需要在铁水表面加浮硅,加入质量分数为0.25%,牌号为Si75Al2.0-C;

2)喂丝球化时,喂丝加入量为铁水重量的0.65%;

3)若需使用增碳剂,采用高纯石墨增碳剂。

在后期生产中,均按照该工艺进行,在三个月的生产中,根据加工厂反馈,铸件硬度均未出现不满足要求情况,料废基本控制在3%.

4 结语

1)通过在QT500-7 材质的基础上对合金元素的调整,实现了铸件本体硬度达到HBW170~240,延伸率>10%,保证了不进行正火处理,毛坯达到硬度和机械性能的要求,省去了正火工序。

2) 该铸件由于壁较厚所以易出现缩松,而QT500-7 材质本身较QT450-10 缩松倾向大,实际生产表明通过微调铸件结构、设计合理的材质化学成分、设计合理的浇注系统、冒口,同时控制好炉料配比可以生产出满足性能要求的铸件。