约束式冲击制备高强高韧工业纯铜

2020-06-08王海丽李小刚胥珊娜王奇屈启蒙

王海丽 李小刚 胥珊娜 王奇 屈启蒙

(西安石油大学材料科学与工程学院 西安 710065)

铜及铜合金是重要的高导电材料,在一些既需要导电又需要承载的应用场景,如电力开关中,还要求铜及铜合金具有高的强度[1]。高强铜合金的加工常还需铜及铜合金具有良好的塑性。

严重塑性变形[2]是提高金属材料强度的有效途径。通过大塑性变形,在金属中引入大量的位错活动,产生大量的位错亚结构以及晶界,达到提高强度的目的。严重塑性变形制备的金属材料虽可达到很高的强度,但延伸率却较低,难以进一步加工。

研究表明,金属材料中界面的空间特征分布,如小角晶界、大角晶界、孪晶界以及位错胞的数量及占比,是控制金属材料力学性能的关键[3]。尤其当金属材料中具有一定比例的软区和硬区,即形成异质结构时,将在材料中产生额外的背应力加工硬化效应[4]。

要使背应力加工硬化效应产生最佳效果,需要考虑以下因素[5]:

(1)由于背应力是在区域边界由位错的堆积产生的,因而异质结构材料需要高密度的区域边界;

(2)由于背应力是由几何必须位错产生的长程应力,因此区域边界的间距须足够大,使边界两侧的硬区与软区中均发生有效的位错堆积,或至少使软区中发生有效的位错堆积;

(3)在异质区域间最大化应变分配,以增加应变梯度,产生背应力加工硬化效应。这要求区域间大的强度差,同时区域的几何形貌须利于产生大的应变分配。

根据以上设计原则,实验发现异质层状结构金属中,当约30%的层状软区镶嵌在层状硬区中时,硬区的刚性约束可使软区强度提高到与硬区同等水平,产生高强度,同时,强的应变分配产生高的应变硬化,导致高塑性[6]。

低温下动态塑性变形制备的中低层错能纳米结构金属,常具有孪晶、剪切带、纳米晶的混合组织[7]。为避免严重塑性变形中产生单一的位错结构,本工作在可约束样品的模具中,在室温下使用反复高速冲击的方法,使中等层错能的纯铜发生塑性变形,利用上述背应力加工硬化效应获得了高强高韧工业纯铜。

1 试验过程①

1.1 试验材料

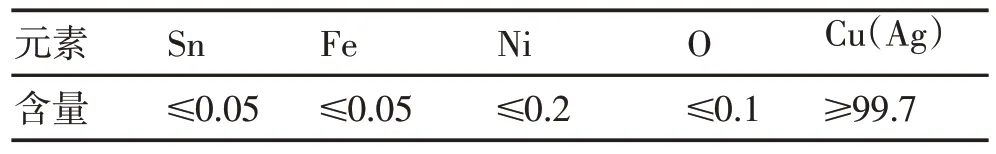

采用T3工业纯铜,成分如下:

表1 T3工业纯铜成分(单位:wt.%)

1.2 样品制备

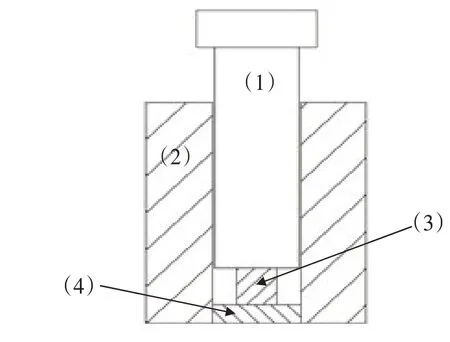

首先将直径为8.0 mm,厚度为15.0 mm 的T3 工业纯铜在900℃下退火2 小时,得到组织与成份均匀的样品。随后将圆柱样品放在图1所示的模具中,室温下使用钢锤自由落体的方式冲击试样。钢锤材质为正火态45 钢,重量为20 kg,自由落体高度为2 m。经过20 次的冲击,试样直径变为~22 mm,高度变为2.0 mm。

对比试样使用相同的粗晶工业纯铜,在工作辊直径为50 mm的四辊轧机制备。室温下经过10道次的轧制,将厚度为15 mm 的T3 铜板轧至2.0 mm。轧制过程使用矿物油作为工艺润滑剂。

图1 冲击模具示意图(1)冲模(2)凹模(3)试样(4)垫片

1.3 拉伸测试

拉伸试验采用新三思10kN电子万能试验机,型号CMT4104,拉伸试样标距为5.0 mm,应变速率为10-3/s。

1.4 微观组织观察

在0℃下,w(C2H5OH)=10%的磷酸溶液中将样品截面电解抛光1min,电流密度0.1A/cm2。在金相显微镜(Leica DMi8)和扫描电镜(FEI Nova-nano)下观察微观组织。

2 试验结果及讨论

2.1 微观组织

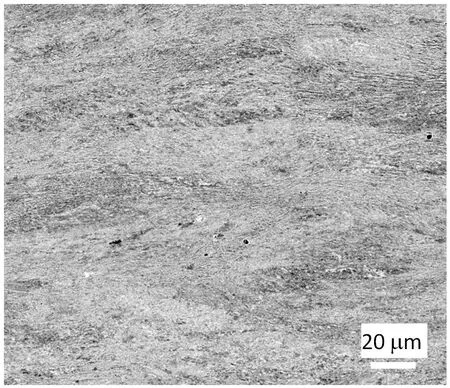

工业纯铜的粗晶组织如图2 所示,晶粒尺寸~500 mm。图3 为冲击后工业纯铜的微观组织,图中除了可以看到冲击变形导致的细小层片组织外,还存在部分尺寸~5 mm 的等轴晶粒,是一种具有异质结构的组织。图4为冷轧后工业纯铜的微观组织,为均匀的细小层片状组织。

图2 900℃退火2 h后工业纯铜的粗晶组织金相照片

2.2 力学性能

图5为动态冲击和冷轧后T3工业纯铜的拉伸力学性能。总压下率为87%的工业纯铜,经动态冲击后,抗拉强度sb达到~565 MPa,均匀延伸率du达到~22.5%。而同等压下率条件下,冷轧样品的抗拉强度sb为~323 MPa,均匀延伸率du为~7.6%。

图3 动态冲击后,变形量为0.87的工业纯铜微观组织的扫描电镜照片

图4 变形量为0.87的工业纯铜冷轧微观组织扫描电镜照片

图5 动态冲击与冷轧工业纯铜的工程应力-应变曲线

由于在拉伸过程中,样品截面积发生明显的变化,工程应力s与应变e需转换为真应力S与真应变e才能反映样品的真实力学性能。在均匀变形阶段,真应力S、真应变e 与工程应力s、工程应变e 的关系为[8]:

试样开始颈缩后,公式(1)和公式(2)便不再适用。真应力-应变曲线上判断颈缩的判据为:

即,当加工硬化率与真应力相等时,发生颈缩。即S-e 曲线与加工硬化率随应变的变化曲线的交点为颈缩点。

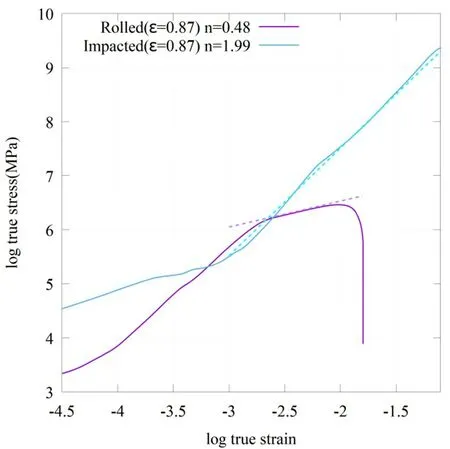

图7 加工硬化指数的确定

真应力-应变曲线如图6 所示。动态冲击后,工业纯铜的真实抗拉强度为741 MPa,颈缩开始应变为20.2%,而冷轧后的真实抗拉强度为350 MPa,颈缩开始应变为7.9%。真应力-应变曲线的塑性变形阶段一般可用Holloman-Ludwig指数方程描述:

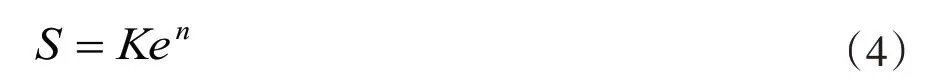

其中K为强度系数,n为应变硬化指数。根据公式(4),有:

因而,n 值可以通过线性拟合对数坐标系中S-e的塑性变形部分得到,如图7所示。

动态冲击后,工业纯铜的应变硬化指数为1.99,而冷轧工业纯铜的应变硬化指数为0.48。应变硬化指数的差别,表明动态冲击后样品具有不同的加工硬化机制。大的加工硬化指数说明动态冲击制备的工业纯铜具有更好的均匀变形能力,这将有利于提高材料的可加工性。

3 结论

(1)本工作中,动态冲击工业纯铜的抗拉强度达到741 MPa,均匀延伸率为20.2%,而冷轧工业纯铜的抗拉强度为350 MPa,均匀延伸率为7.9%。

(2)动态冲击工业纯铜的加工硬化指数为1.99,而冷轧工业纯铜的指数为0.48。

(3)通过动态冲击,可以使工业纯铜获得高强度,同时保持良好的塑性。