铝电解电容器用阳极箔极差电压的影响研究

2020-06-08林颖

林颖

(新疆众和股份有限公司 乌鲁木齐 830013)

铝电解电容器是电器产品中的核心元件之一,其电容、漏电流、介质损耗等多项重要性能指标都依赖于阳极箔的质量优劣。而电压作为阳极箔关键指标,仅检测耐压值不足以充分反映其耐电压性能,还有必要研究其在加电过程中的变化,即极差电压,从而进一步判断阳极箔性能的优劣。

通过改变烧片炉温度和延长耐压值检测时间,研究影响铝电解电容器用阳极箔极差电压的因素,阐述极差电压形成原因,并给出通过检测极差电压判断不同处理条件下形成的阳极箔表面质量优劣的方法,对开发制备性能更为优良的阳极箔工艺具有重大指导意义。

1 实验

1.1 实验材料和设备

实验采用新疆众和生产的高压腐蚀箔,用深圳新宙邦科技股份有限公司生产的电子化学品自配电解液加电化成,最后用深圳聚英汇科自动化系统有限公司生产的全程控六通道时间电压测试仪(后文简称电压测试仪)测试阳极箔电压。

1.2 实验方法

用五级混酸化成工艺生产阳极箔的工艺路线如下:高温水煮、一级化成、二级化成、三级化成、四级化成、五级化成、1#烧片炉、一次修复、磷酸处理、二次修复、2#烧片炉、三次修复、耐水合处理、干燥。

耐压值测试方法按新疆众和《中高压铝电解电容器用阳极箔产品手册》中的化成箔耐压值检测方法检测,升压时间Tr是电压升至90%Vf所用的时间,耐压值Vt 是检测时间为Tr+180s 时的电压。极差电压测试方法为,根据工艺特性,延长检测时间至Tr+Tx,直至电压曲线拐头向上,电压曲线中的Vt(max)-Vt(min)即为极差电压,见图1。

图1 延长耐压值检测时间至Tr+Tx的电压曲线示意图

实验一:固定2#烧片炉温度为350℃,调整1#烧片炉温度分别为350℃、450℃和500℃,通过五级化成得到3 个样品;再固定1#烧片炉温度为500℃,将2#烧片炉温度调整至450℃,通过五级化成得到1 个样品。最后用电压测试仪分别测试4个样品耐压值,测试电流2mA,测试时间Tr+180s。

实验二:用1#烧片炉温度500℃,2#烧片炉温度450℃的五级化成生产1 个样品,再用电压测试仪进行耐压值测试,测试电流2mA,测试时间Tr+2100s,同一样品重复测量3次。

实验三:用1#烧片炉温度500℃,2#烧片炉温度450℃的五级化成生产4 个样品,再用电压测试仪进行耐压值测试,4 个样品第一次测试电流分别为1mA、2mA、4mA 和8mA,测试时间Tr+180s,4 个样品第二次测试电流均为2mA,测试时间Tr+500s。

2 实验结果与分析

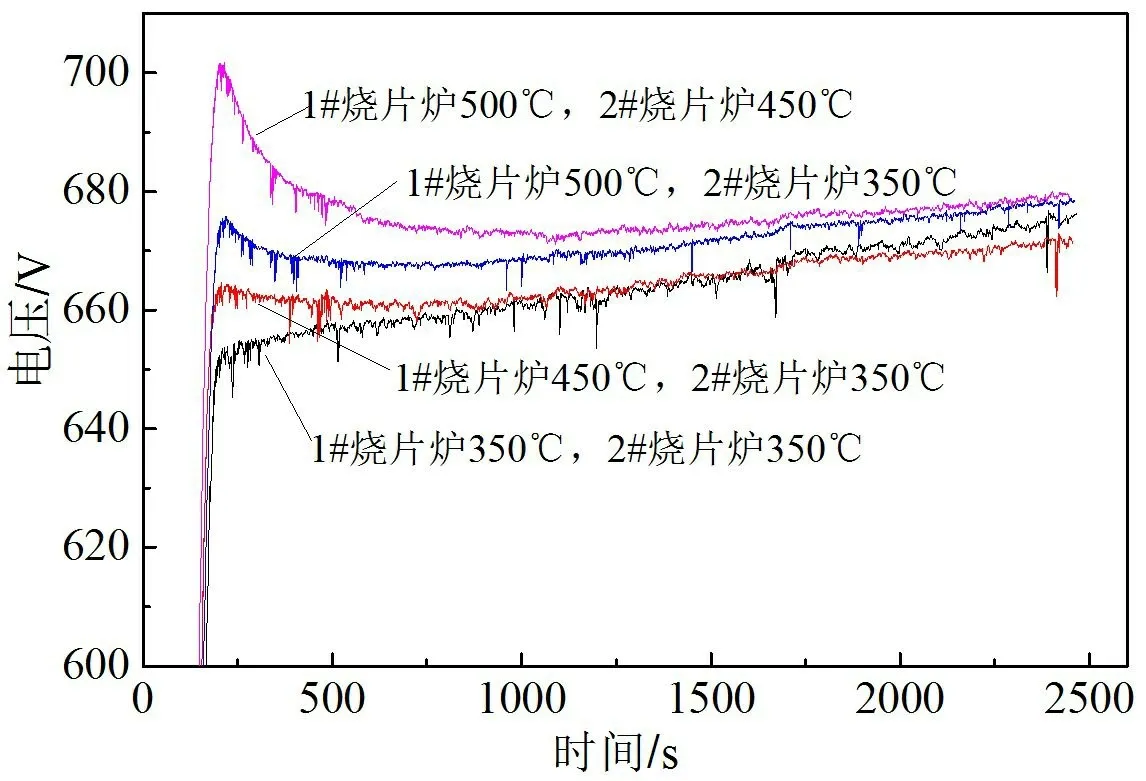

2.1 电解液浸蚀阳极箔表面缺陷对极差电压的影响

不同烧片炉温度下样品的极差电压如图2 所示。图2 可以看出,固定2#烧片炉温度为350℃,将1#烧片炉温度从350℃提升至450℃和500℃时,从没有极差电压到极差电压越来越大,直至将2#烧片炉温度提升至450℃时,极差电压达到最大。

图2 电解液浸蚀阳极箔表面缺陷对极差电压的影响

在相同形成电压下,随着烧片炉温度的升高,阳极箔γ´-Al2O3氧化膜结晶度提高,阳极箔Vt(max)、Vt和Vt(min)都会增加,但由于表面缺陷的增加,在加电初期,电解液会浸蚀到更多的缺陷处,导致电压下降更快,极差电压也更大。当阳极箔表面缺陷充分暴露后,电压下降至Vt(min),之后阳极的氧化反应开始占主导,氧化膜不断修复,甚至在长时间恒流加电条件下,氧化膜不断增厚,促使阳极箔耐电压能力提升,电压曲线开始上翘,只要加电时间足够长,阳极箔的最终电压都会超过Vt(max)。由此看出,通过检测极差电压大小,可以定性反映阳极箔表面缺陷的多少。

2.2 阳极双电层电压变化对极差电压的影响

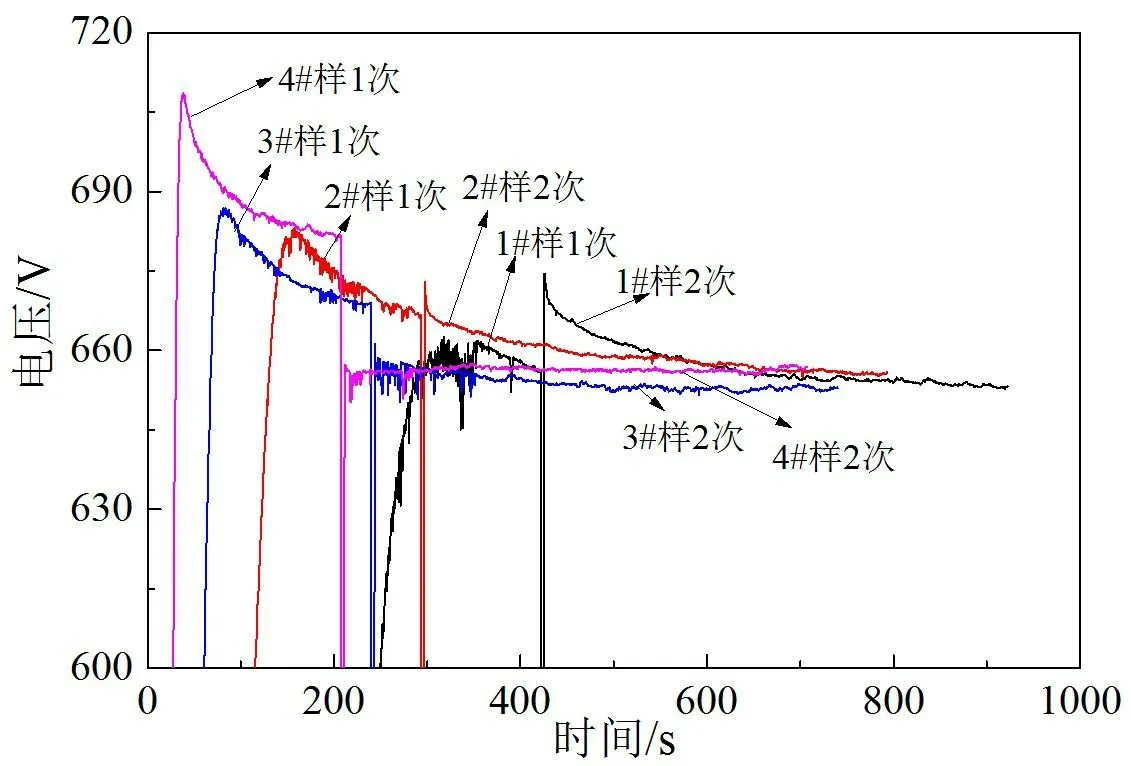

同一样品重复检测三次时的极差电压如图3 所示。图3 可以看出,第二次和第三次检测样品电压时,虽然电压变化趋势仍沿着上一次检测时的电压曲线,但起始时都有极差电压。

图3 阳极双电层电压变化对极差电压的影响

由于样品的检测过程存在电化学反应,阳极箔作为电化学反应的阳极,表面存在双电层,在加电初期,双电层迅速充电至最大电压,之后随着Al3+在电场作用下不断从阳极箔内部穿过氧化膜到达固液界面,消耗吸附在界面上的O2-或OH-,导致面电荷密度下降,引起双电层电压下降,直到反应达到平衡,双电层电压趋于稳定,阳极箔表观电压不再下降。所以,在每一次样品电压检测起始时,都会有极差电压。

为进一步确认双电层电压的变化会造成极差电压,进行了实验三。每一个样品检测二次,第一次检测电流逐步翻倍,第二次检测电流均为2mA 时的极差电压如下图4所示。图4可以看出,随着检测电流的增加,双电层面电荷密度增加,双电层电压升高,导致阳极箔表观电压增加,但4个样品第二次检测电流相同时,双电层电压将趋于一致,阳极箔的表观电压也都趋于一致。

图4 不同电流下阳极双电层电压变化对极差电压的影响

3 结论

通过不断提升烧片炉温度以增加阳极箔表面缺陷和延长其电压检测时间的方式,找出阳极箔极差电压的形成原因,并得出以下结论:

1)随着烧片炉温度的升高,阳极箔γ´-Al2O3氧化膜结晶度提高,缺陷增加,电解液浸蚀更多缺陷处,导致电压下降更快,极差电压也更大。

2)在阳极箔电压检测加电初期,双电层电压较高,随着氧化反应的进行,双电层电压下降,导致阳极箔表观电压下降,极差电压变大。

3)由于阳极箔极差电压受其表面缺陷影响较大,可以在相同检测条件下,即在双电层电压变化影响趋于一致的情况下,通过比较极差电压的大小,可以定性判断不同处理条件下形成的阳极箔表面质量优劣。