白音呼布金属矿采场跨度优选与围岩稳定性分析

2020-06-07刘鹏博刘龙宝汪炳锋

刘鹏博,刘龙宝,汪炳锋,张 杰

(1.锡林郭勒盟山金白音呼布矿业有限公司,内蒙古 锡林郭勒 026000;2.北京科技大学 土木与资源工程学院,北京 100083)

随着矿产资源开采深度的不断加大,地下岩体的赋存条件和力学性质更加复杂,其质量等级和采场参数对围岩稳定性至关重要。上向进路充填采矿法是矿山开采的常用方法,合理的采场参数是提高生产效率,确保矿山安全的重要前提[1-2]。对采场结构参数优化的研究,专家学者做了很多研究[3-7],其中采用半理论半经验的计算和数值模拟相结合的方法最为广泛。黄刚等[8]利用数值模拟方法研究了白象山铁矿采场设计参数和充填体类型对采场顶板稳定性的影响,得到了最佳进路宽度。李江等[9]对大尹格庄金矿8204采场岩体质量进行评价,应用图表法和数值模拟对采场尺寸和最大跨度进行优化。王炳文等[10]采用数值模拟法对九仗沟金矿采场结构参数进行优化研究,得到上向进路采场的极限跨度为8 m。姚高辉等[11]以节理化岩体力学参数为基础,利用 BARTON[12]提出的工程跨度经验公式得到了井下无支护采场的安全跨度。王金波、张飞等[13-15]根据矿山岩体质量指标,利用Mathews稳定图法[16]对试验采场跨度进行稳定性分析,对采场的参数进行优化。

白音呼布矿山井下围岩等级差异、地压作用显著,采场合理跨度的确定对缩短采场回采周期、提高生产效率等方面具有重要意义。以此为工程背景,建立数值模拟采场模型,基于岩体质量评价结果对采场跨度及围岩稳定性进行分析,实现采场进路跨度的优选。

1 工程简介

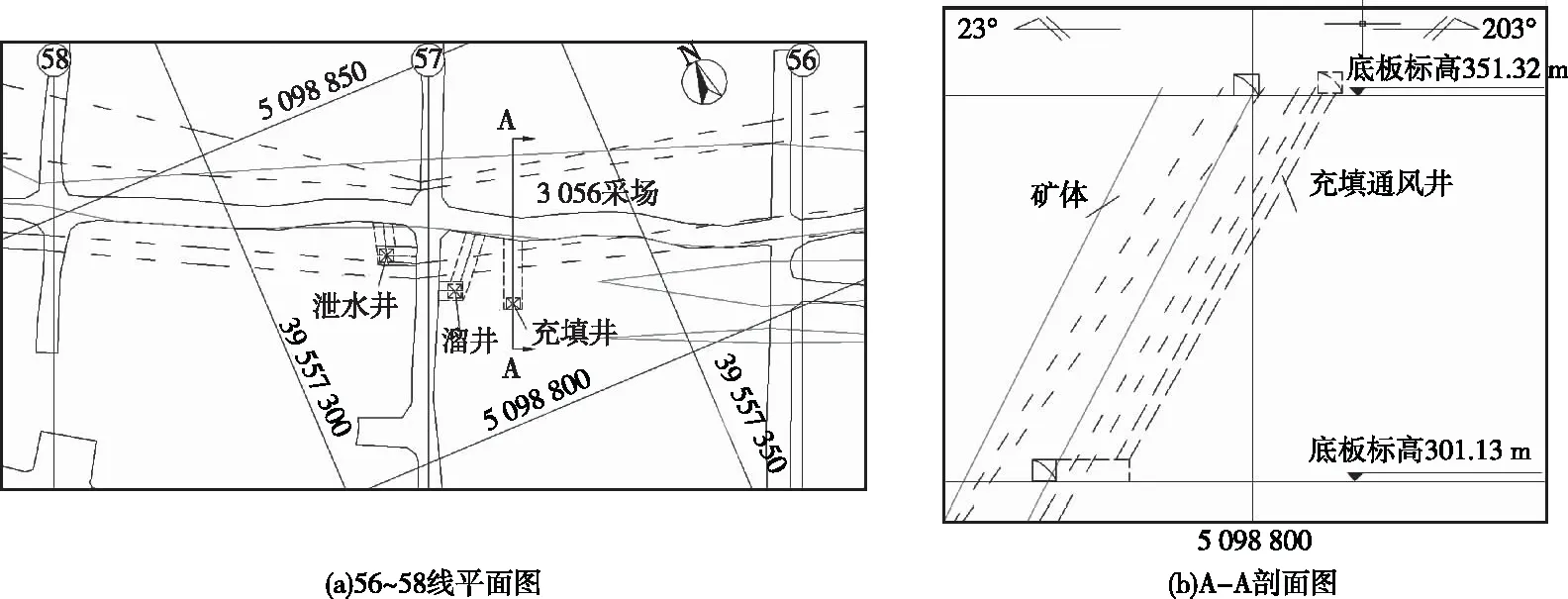

山金白音呼布花脑特矿区位于内蒙古东乌珠穆沁旗东北部,矿体主要位于矿区北部NWW向构造蚀变破碎带中。3056采场位于300 m中段56~58线区域,采矿方法为上向进路尾砂胶结充填采矿法。采场矿体以脉状为主,走向NWW、倾向NNE,倾角约70 °,走向长97 m,矿石量约14.70万t。矿体上盘为二长花岗岩,下盘为泥质板岩,内部节理较为发育。根据岩石质量分级结果,该采场围岩质量等级为Ⅲ级。采场布置与矿体走向一致,回采长度为97 m,采场高度为50 m,采场平均宽度为10 m,无底柱、间柱,最大回采宽度为4 m,分层回采高度为3.5 m,共有13个分层,自下而上逐层回采。采场施工图如图1所示。

图1 3056采场施工图Fig.1 Working drawing of 3056 stope

2 采场跨度数值模拟分析

2.1 模型建立及计算

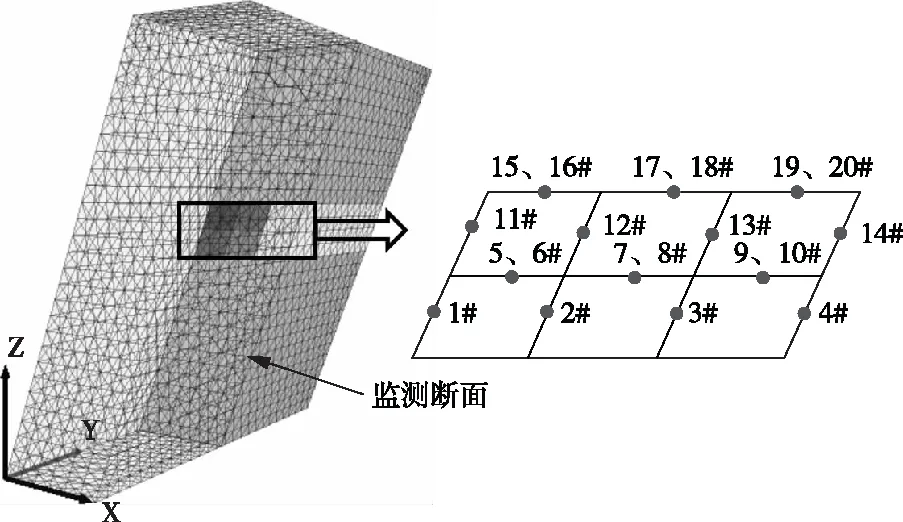

运用FLAC3D数值模拟建立计算模型,模型主要包括上盘岩体、矿体、充填采空区和下盘岩体。根据白音呼布矿山井下矿体埋深,选取+350~+300 m建立模型,坐标轴Y为矿体走向,X轴为矿体厚度,Z轴为铅垂方向,共划分60 256个单元,108 329个节点,根据现场工程地质,模型共分为三部分,主要包括上盘岩体、下盘岩体和矿体,模型如图2所示。

1)边界条件

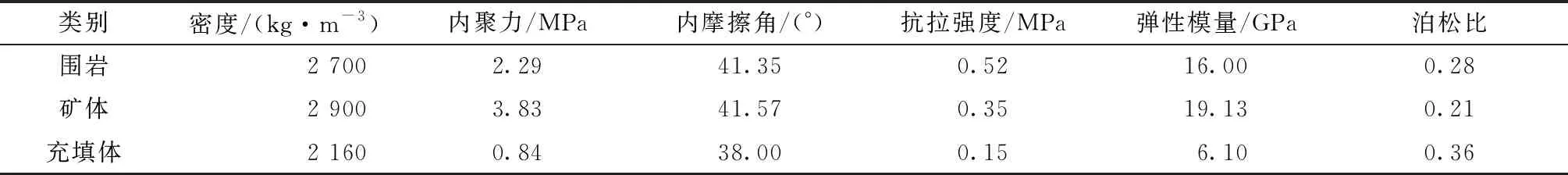

矿区模型整体施加重力场,底部施加位移边界,岩体周边施加梯度应力。岩体物理力学参数见表1。

表1 岩体物理力学参数

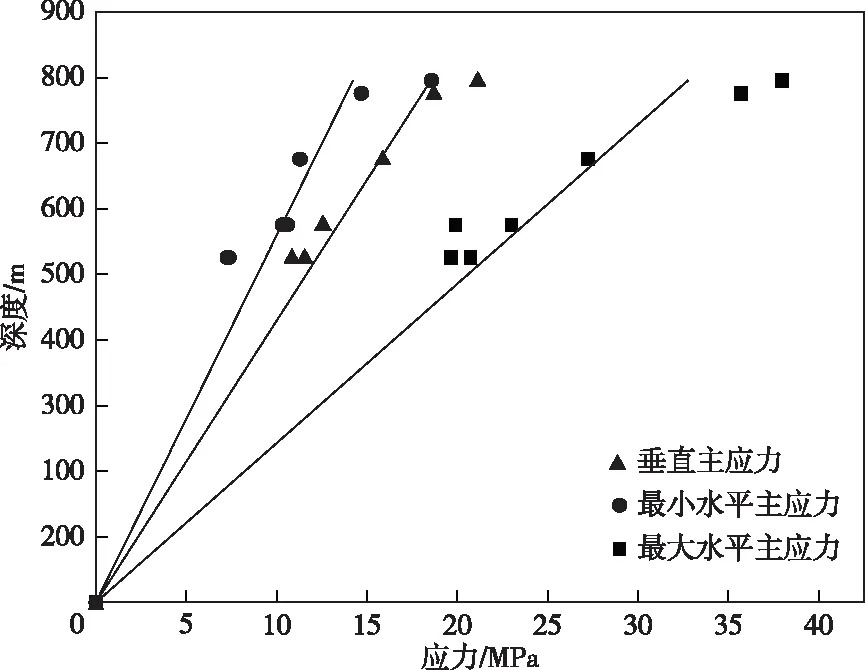

以白音呼布矿区地应力场模型为依据,计算得到采场模型应力边界的主应力量值,主应力随深度变化规律如图3所示,应力场模型见式(1)~(3)。

图3 σh,max、σh,min、σv随深度变化规律Fig.3 Variation of σh,max,σh,min and σvwith depth

地应力场模型:

σh,max=0.046H-2.46

(1)

σh,min=0.021H-1.55

(2)

σv=0.025H-1.07

(3)

式中:σh,max为最大水平主应力,MPa;σh,min为最小水平主应力,MPa;σv为垂直主应力,MPa;H为巷道埋深,m。

由此得到Z轴方向垂直应力10.97 MPa,Y轴方向应力20.74 MPa,X轴方向应力7.28 MPa。

2)模拟方案及监测点布置

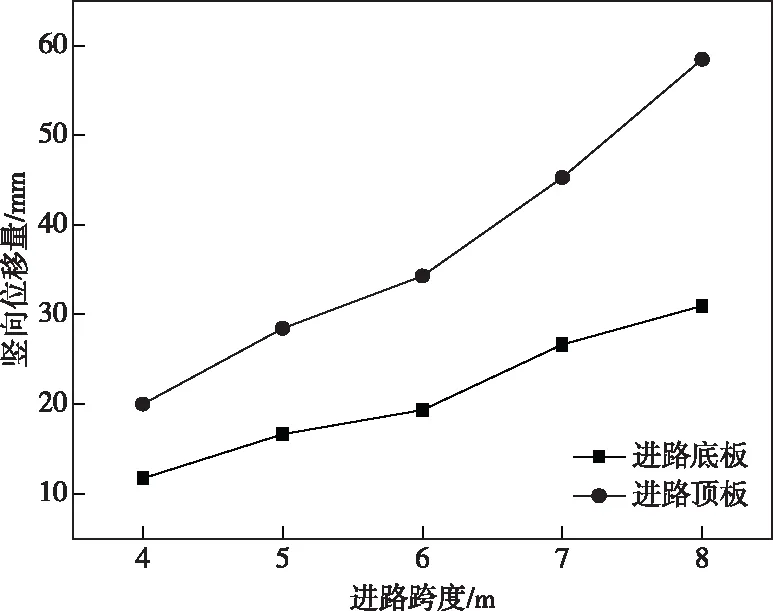

3056采场岩体质量等级为Ⅲ级,占矿区样本总数的60 %,按照上向进路尾砂胶结充填采矿工艺流程模拟采场开挖充填,研究采场进路跨度分别在4、5、6、7、8 m共5种方案中的围岩位移场与应力场变化及塑性区扩展特征。数值模拟回采进路位于第六、七分层,每层划分三个进路,为监测采场开挖过程中关键部位的位移及应力变化信息,在矿体各进路中部设置监测点,如图4和表2所示。

图4 矿体进路中监测点分布Fig.4 Distribution of monitoring points in ore body access

表2 采场进路监测点编号信息统计

2.2 不同采场进路跨度对岩体稳定性的影响

采用数值模拟方法模拟采场的开挖过程。开采扰动打破了初始应力平衡,采场应力重分布导致进路巷道局部出现应力集中,顶板沉降和两帮变形会引起局部区域塑性破坏,对采场安全性影响极大。

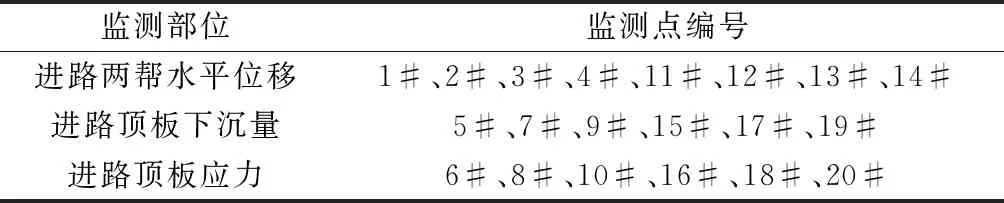

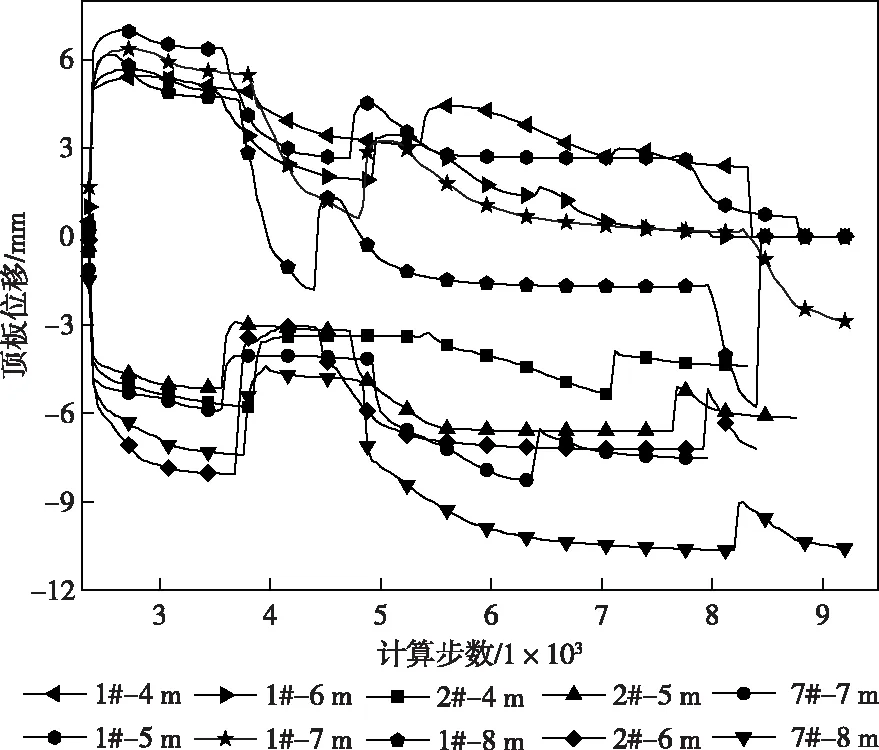

1)采场的位移规律分析

对比不同跨度的围岩顶板位移可以看出,各跨度的顶板下移量(17#监测点)分别为20、28.44、34.30、45.27、58.49 mm。随着采场进路跨度的逐渐增大,顶板位移量逐渐增大,对矿体周边岩体稳定性不利。采场顶板竖向位移云图和位移变化曲线如图5所示(篇幅所限,仅列出采场跨度为6 m的情况)。

图5 采场的围岩位移变化(跨度6 m)Fig.5 Displacement change of surrounding rock in stope

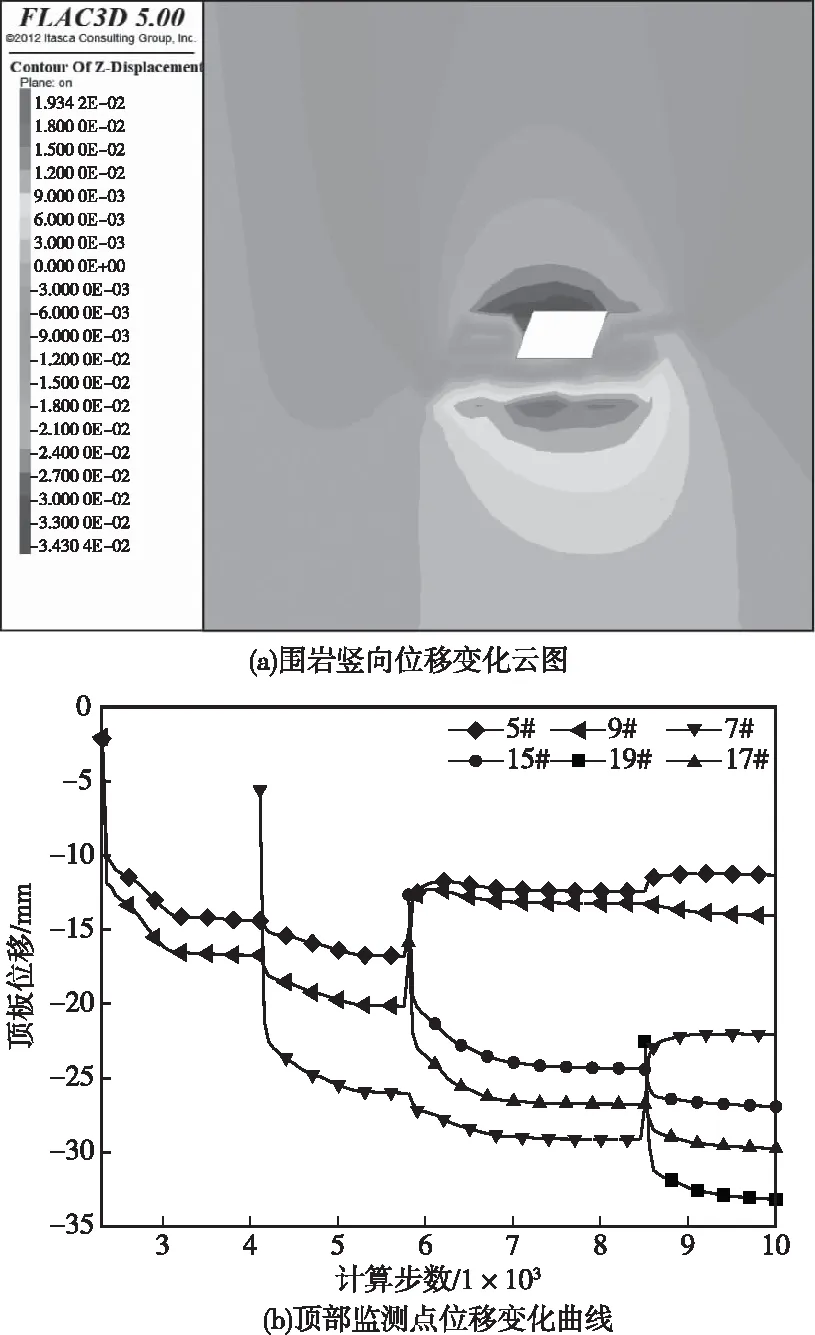

根据数值模拟结果,对最大位移量进行统计,图6为采场不同跨度对围岩竖向位移的影响曲线。当采场进路的跨度在6 m以内时,随跨度的增加,顶板位移和底鼓变化量较小;当采场进路跨度大于6 m时,位移变化速率增大。

图6 不同采场跨度下的围岩竖向位移增长曲线Fig.6 Vertical displacement growth curves of surrounding rock under different stope spans

图7 不同采场跨度下的两帮水平位移变化曲线Fig.7 Horizontal displacement curves of two sides under different stope span

1#和2#监测点记录了逐步开采过程中采场进路两帮水平位移量,图7为不同采场跨度的水平位移变化曲线。当采场进路跨度在6 m以内时,左右两帮水平位移变化曲线波动相对较小;当跨度为7 m时,位移变化曲线波动开始增大;跨度为8 m时的曲线波动最大,开挖扰动下的最大位移量达到11 mm,很可能导致采场两帮围岩出现片帮和剥落现象。

2)采场应力变化和塑性破坏分析

采场开挖引起应力扰动,在不同跨度的采场中,应力集中、最大主应力、剪应力等引起的潜在破坏区域和破坏程度各不相同。根据模拟结果,采场中的最大主应力的值随采场跨度的增大而增加,应力集中现象越明显,最大应力值分别为24.5、25.9、26.6、27.3、27.5 MPa;但进路周边围岩的应力值却呈现降低的趋势。

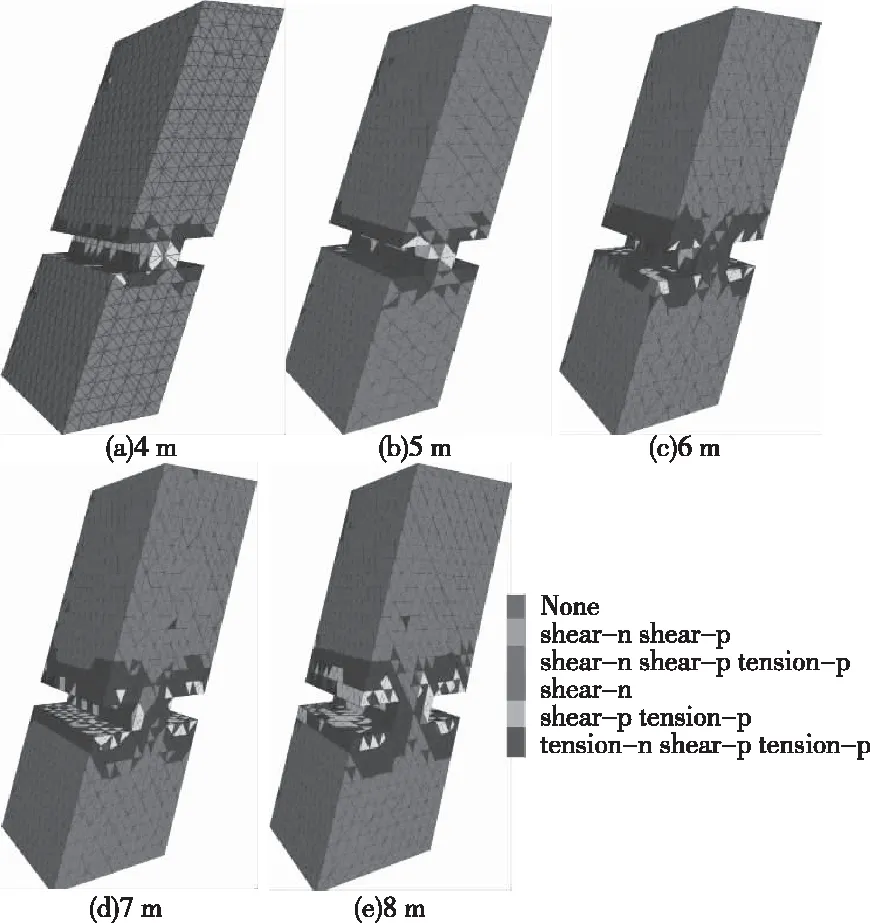

随着采场围岩应力差值逐渐增大,采场围岩破坏程度增大。采场矿体不同跨度下的岩体塑性区发展情况如图8所示。

图8 不同采场跨度下岩体塑性区发展情况Fig.8 Development of plastic zone of rock mass under different spans

研究发现,采场进路中的充填体发生剪切破坏,促使采场塑性区扩展范围进一步增大。因此,研究不同跨度采场进路时,先不考虑充填时刻的采场,即选取第一步开挖状态进行研究。4 m跨度的进路围岩剪切塑性区主要分布在进路顶板和底板部位,两进路塑性区并未完全贯通;当进路跨度为5 m时,塑性区扩展范围进一步扩大,顶板部位开始出现张拉塑性区;当进路跨度为6 m时,两进路塑性区已经完全贯通,进路两帮局部出现张拉塑性区;当进路跨度达到7、8 m时,塑性区扩展范围进一步增大,破坏深度最大为6 m。

综上所述,采场进路跨度超过6 m后,顶板竖向位移变化速率增大,两帮水平位移显著增加;采场进路塑性区扩展范围增大,导致两进路塑性区完全贯通,建议Ⅲ级围岩采场跨度控制在6 m左右。

3 结论

1)合理的采场跨度对于井下矿产资源高效、安全开采至关重要,采用FLAC3D数值模拟方法研究不同进路跨度对采场稳定性的影响,得到了白音呼布矿区采场的位移场与应力场变化及塑性区扩展规律。

2)根据数值模拟计算结果,以采场进路监测点位移曲线、应力变化和塑性区是否贯通为依据,确定井下Ⅲ级围岩采场安全跨度为6 m。

3)目前白音呼布矿区3056采场最大回采宽度为4 m,根据研究结果将Ⅲ级围岩采场进路跨度扩大到6 m后,能够满足采场围岩整体稳定。