不同孔隙率对采空区自燃的影响规律研究

2020-06-07聂琦苗牛会永教授义副教授李石林讲师

聂琦苗 牛会永教授 鲁 义副教授 李石林讲师

(1.湖南科技大学 资源环境与安全工程学院,湖南 湘潭 411201;2.湖南科技大学 煤炭安全开采技术湖南省重点实验室,湖南 湘潭 411201)

0 引言

采空区内遗煤所处环境对分析采空区煤炭自然发火机制有十分重要的意义,遗煤厚度、氧气浓度、松散煤体孔隙率、采空区漏风强度等都是引起采空区内遗煤自燃的主要因素。因此,研究采空区漏风环境和氧气分布规律对提出合理有效的煤自燃防灭火技术有重要意义[1-3]。

煤矿井下采空区是由遗煤和垮落岩石构成的多孔介质,其孔隙率和渗透率是影响采空区漏风流场模拟结果的重要参数。钱鸣高[4]通过研究覆岩裂隙的生成和演变后发现了裂隙的演化规律,以及“O”形圈的分布特征。张春[5]分析了采空区应力对破碎岩石碎胀系数的影响,得出了应力场对采空区内的“三带”划分、煤自燃位置和流场等的影响情况。马占国[6]等研究了煤矿采空区破碎岩石的孔隙分布、渗透特性以及碎胀系数的变化。张辛亥[7]通过分析采空区矿压分布和顶板岩性,提出采空区孔隙率的分布为负指数的变化关系。文献[8]通过压缩试验结果,研究煤岩在压力作用下孔隙率的变化规律,得出煤岩孔隙率和渗透率随应力状态改变呈先减小然后逐渐增大的趋势。文献[9]研究了采空区覆岩的冒落规律及孔隙率的三维分布,通过将孔隙率分布导入数值模拟得到采空区流场分布规律。文献[10-11]通过Fluent数值模拟研究了不同渗透率对瓦斯运移及采空区渗流场的影响。

综合以上研究成果表明:采空区在应力作用下覆岩的冒落下沉规律和煤岩应力状态都影响着煤岩渗透率,而采空区的孔隙率和渗透率又密切相关。因此,笔者从采空区冒落带孔隙率变化规律进行分析,探究不同孔隙率变化对采空区煤自燃环境的影响。

1 采空区孔隙率分布

根据苏联学者对采空区矿山压力的现场观测结果表明,在靠近工作面一侧直接顶垮落的区域为松散岩石堆积区,这部分冒落岩体未受矿山压力,其孔隙率较大在0.3左右,随着采空区的深入,矿山压力的不断增加,冒落岩石逐渐被压碎压实,孔隙率逐渐减小,在距离工作面100m左右时,采空区孔隙率也己达到一个稳定值,在0.1左右[12]。采空区的渗透率与孔隙率有关,根据Blake-Kozeny公式计算,采空区的渗透率均匀分布时渗透率变化范围为6.4×10-7~1.44×10-6m2,平均值为1.06×10-6m2,根据孔隙率与渗透率的计算公式(如式(3))换算得孔隙率的平均值为0.26。

为研究孔隙率对采空区漏风和煤自燃环境的影响,笔者将采空区孔隙率设置为均匀分布和分段均匀分布两种方式。为研究不同孔隙率大小对流场的影响,均匀分布的孔隙率分别取0.29、0.26、0.23;同时,以距工作面30m、90m为界划分为自然堆积区、载荷影响区和压实稳定区,3个区域的孔隙率取0.36、0.26、0.15为分段均匀分布,并将其与孔隙率为0.26的均匀分布方式的模拟结果对比分析。

2 采空区多孔介质渗流场数学模型

2.1 流场控制方程

将采空区内气体视为不可压缩气体且采空区内部不断有瓦斯涌出,气体流动满足质量守恒方程和能量守恒方程[13]:

(1)

式中:

u、v、w—速度矢量分别在x、y、z方向上的分量;

μ—流体的动力粘度;

ρ—流体的密度,kg/m3;

n—介质孔隙率;

cs—组分的体积浓度;

ρcs—组分的质量浓度;

Ds—组分的扩散系数;

Ss—微元体的生成率。

2.2 采空区多孔介质的渗流模型

用Fluent模拟流体在多孔介质中的流动时,这部分动量损失在动量方程中表现为源项,此动量源项由粘性损失项和惯性损失项两部分组成[14],其基本形式为:

(2)

式中:

右首第一项是粘性损失系数项,右首第二项是惯性损失系数项;

Si—采空区多孔介质在x、y、z方向动量方程的源项;

Dij、Cij—分别为粘性损失和惯性损失的预定义的矩阵;

μ—动力粘性系数;

vj—流体微元体在x、y、z方向上的速度分量,m/s。

采空区空间内各方向上的黏性阻力系数k和内部惯性阻力C2系数的计算公式如下:

(3)

(4)

式中:

n—孔隙率;

Dp—平均粒径,m。

3 采空区漏风流场的数值模拟

3.1 数值模拟简化假设

本数值模拟视采空区内气体为不可压缩流体。假设采空区由各向同性的多孔介质组成,忽略采空区瓦斯浮升效应。瓦斯涌出仅考虑采空区内遗煤瓦斯,瓦斯为纯CH4。

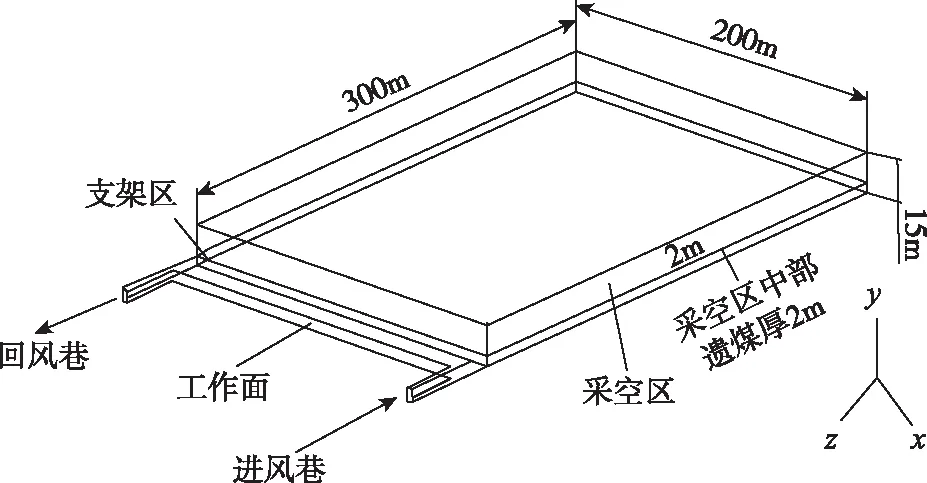

3.2 采空区物理模型

以某矿深井综放工作面的实际情况为例,使用Fluent软件对其渗流场进行模拟,建立以U型通风的采空区物理模型,如图1。该物理模型以进风巷出口处为原点,沿z轴负方向为采空区冒落带,并以x轴负方向为采空区回采方向。假设工作面高6m,宽10m,长200m,进、回风巷高5m,宽6m,长40m;计算区域除进回风巷外,其他均为壁面,采空区宽为200m,长为300m。

图1 采空区几何模型Fig.1 Geometric model of goaf

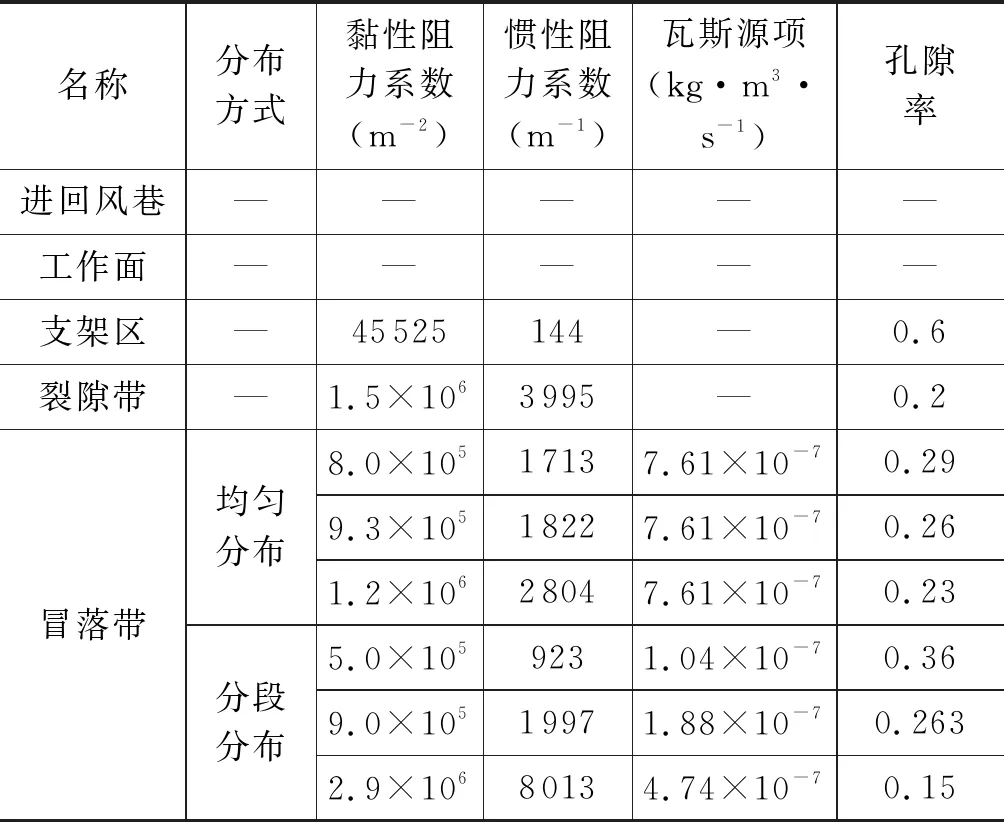

3.3 采空区数值模拟参数

采空区物理模型主要分为进回风巷道、工作面、综采支架区和采空区4个区域,此物理模型均采用六面体结构网格。对进回风巷道和工作面采用网格间距为1.25m,综采液压支架部分采用间距为1.5m,采空区则采用间距为1.75m。具体模拟参数数值,见下表。

表 采空区模拟参数Tab. Simulation parameters of goaf

4 模拟结果分析

根据井下流场实际情况,进风巷入口设为速度入口(Velocity-inlet),根据现场实测的工作面风量为2 700m3/min。求出进风速度为1.5m/s,回风巷出口设为自由出流(Outflow),各个多空介质区交界面设为流场内部边界,其他边界设为绝热边界。

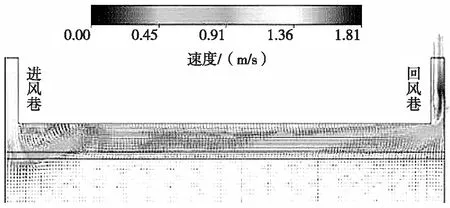

4.1 采空区漏风强度影响分析

空气以1.5m/s的速度由进风巷流入工作面,新鲜风流的流动在靠近工作面下隅角处形成一个高压中心,出现了涡流,如图2。采空区内部漏风来源主要有3个方面,即进风端由于风流动压在下隅角处形成的漏风、工作面两端压差造成的漏风以及进风端—工作面和瓦斯排放巷之间的压差产生的漏风[15]。

图2 进风巷风速为1.5m/s时工作面风速流线图Fig.2 Streamline diagram of wind speed of working face at 1.5 m/s wind speed of inlet roadway

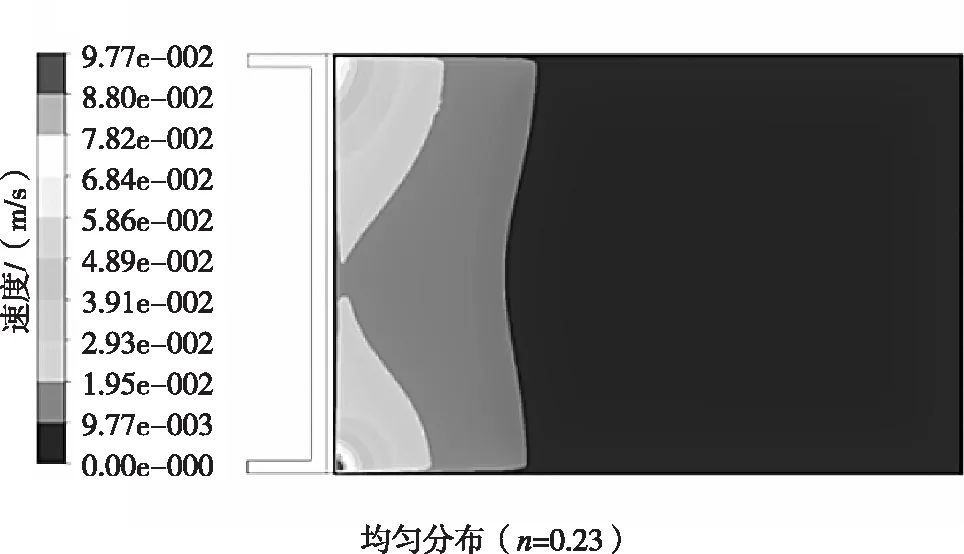

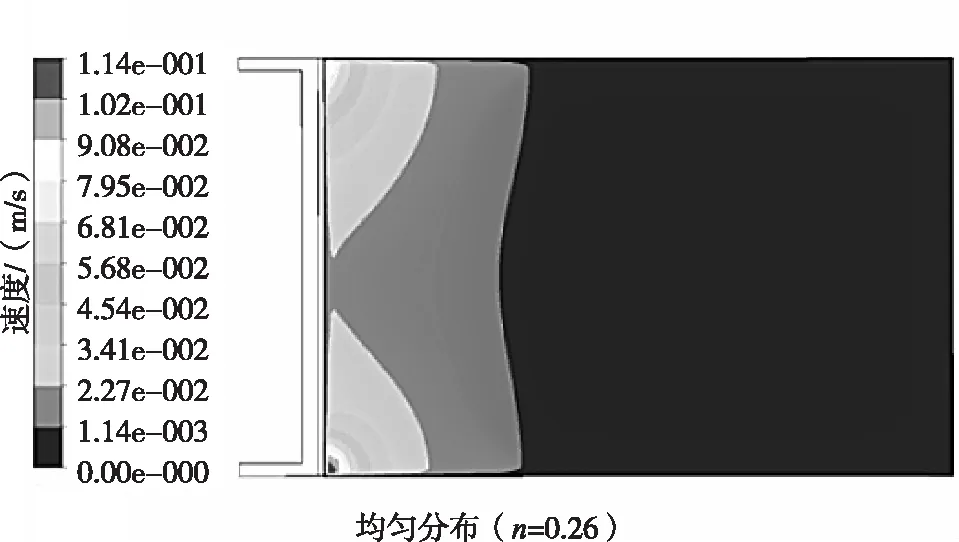

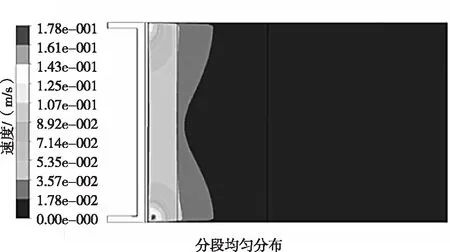

取距离采空区底部遗煤8m处(y=10m)漏风速度云图进行分析,空气从下隅角综采支架间的空隙向采空区渗透,该区域是采空区大部分漏风的主要来源,因此风速较大,如图3。随着孔隙率取值的不断减小,采空区内的漏风通道和漏风量也随之减小,渗流风速减小,随着向采空区深部的不断延伸,采空区漏风分布面积也减小,距离工作面越远,孔隙率大小对采空区漏风流场的影响越小[16-17]。由于分段均匀分布的3个区域的孔隙率取值不同,自然堆积区内的煤岩破碎程度大,孔隙率较高,是工作面向采空区漏风的主要区域,漏风速度较大。

通过对比分析孔隙率为0.26的均匀分布和分段均匀分布这两种分布方式的漏风情况,可以看出越靠近工作面,孔隙率分布对采空区漏风速度的影响越大,且在分区的边界上漏风速度出现不连续跳跃的现象,在采空区深处孔隙率的分布方式则对漏风并没有太大影响。

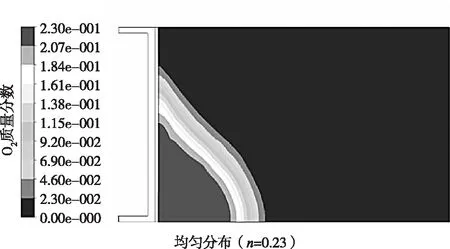

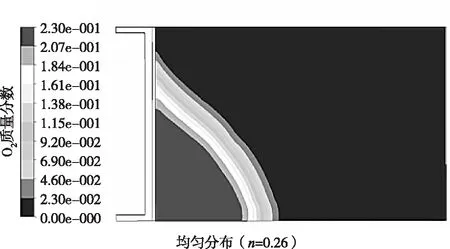

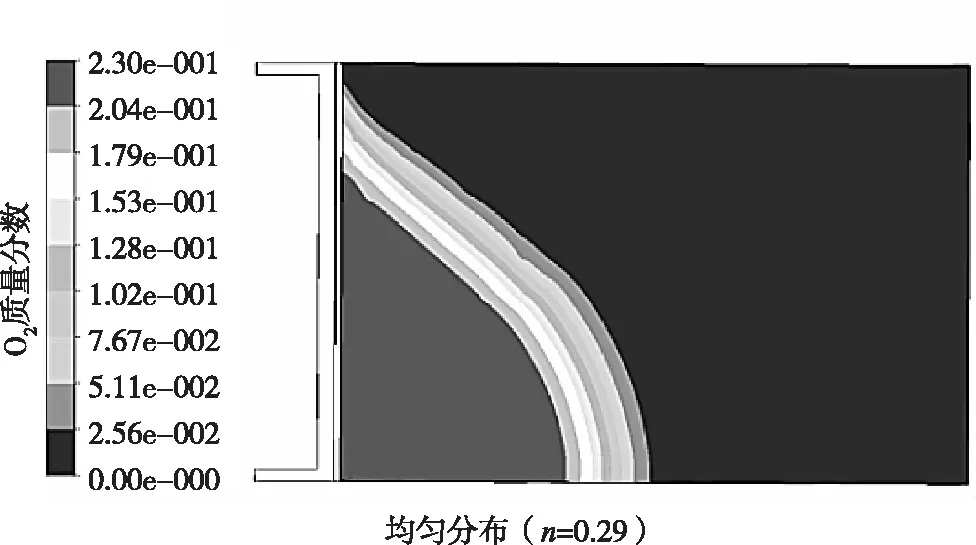

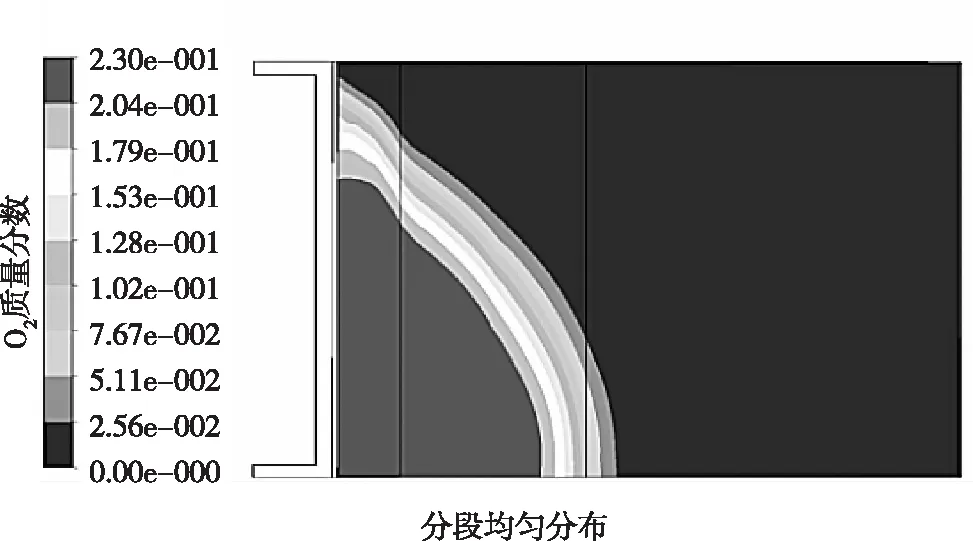

4.2 采空区氧气浓度分布分析

通过计算采空区分别以不同孔隙率大小和不同的分布方式,采空区氧气浓度分布,如图4,取距离采空区底部遗煤8m处(y=10m)氧气质量分数分布情况,由于工作面的氧气通过新鲜空气流向采空区渗流,而采空区内的瓦斯被带出采空区,氧气浓度呈现从工作面向采空区深处逐渐减小的趋势。随着孔隙率的减小,高浓度的氧气分布区面积也越来越小,相同氧气浓度的等值线也越来越靠近工作面。

分段均匀分布时,由于3个区域的孔隙率取值不同,遗煤的耗氧速率受采空区位置的影响。自然堆积区由于漏风强度大,氧气浓度高,维持在20%以上。载荷影响区由于孔隙率稍低,氧气浓度相对减少。压实稳定区内垮落岩体受矿压的作用空隙空间被严重压缩,孔隙率最小,渗流速度减小且漏风影响微弱,在采空区深部氧浓度降低到20%以下[18]。

图3 不同孔隙率分布的风速云图Fig.3 Wind speed cloud map of different porosity distributions

图4 不同孔隙率分布的氧气分布云图Fig.4 Cloud map of oxygen distribution with different porosity distribution

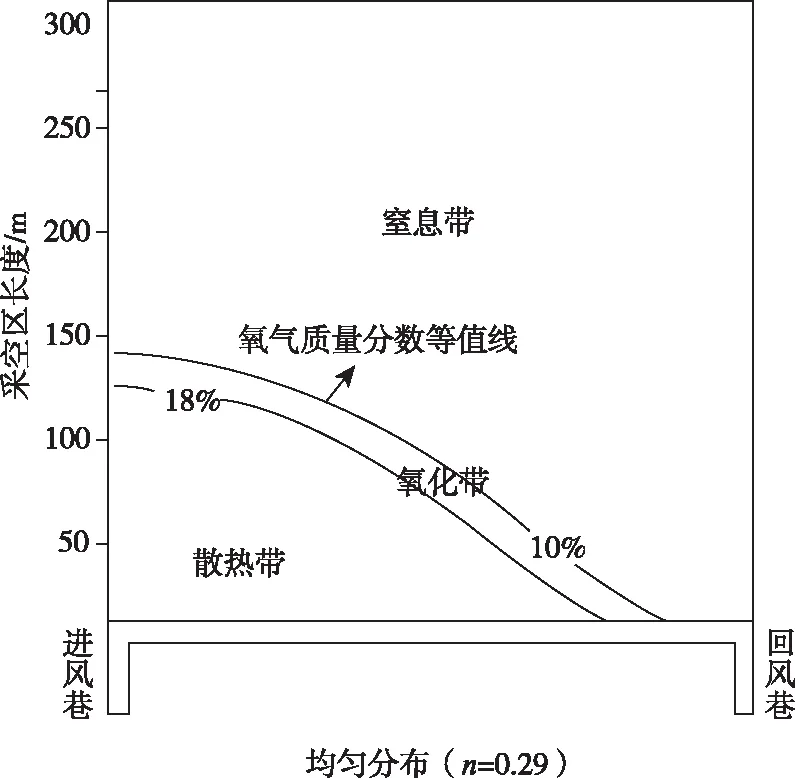

4.3 采空区氧化带的变化分析

通过对不同的孔隙率大小和不同的孔隙率分布方式进行模拟,得到采空区氧气浓度分布云图,利用氧气质量分数指标(10%~18%)对采空区内的氧化带进行划分,采空区氧气质量分数大于18%为散热带,小于10%为窒息带。图5表示的是采空区内氧化带随孔隙率的变化而移动的趋势。

由图5可知,采空区氧化带受孔隙率的影响,随着孔隙率不断增大,氧化带不断向采空区深部移动,孔隙率越小,氧化带的位置越靠近工作面,主要是因为随着孔隙率的增加使得煤与岩石对风流的阻力减小,导致采空区漏风风量增加。当孔隙率为0.29时,采空区氧化带面积最大,氧化带宽度的范围为97.4~127m;孔隙率分段均匀分布时,氧化带的变化趋势不太。虽然模拟图与实际中三带图有区别,但也可以明确地反映出孔隙率对采空区氧化带分布的影响较为明显。

图5 不同孔隙率分布下的氧化带分布图Fig.5 Distribution of oxidation bands with different porosity distribution

5 结论

煤矿在采动的过程中,采空区上覆岩层的冒落与压实情况都影响孔隙率的大小和分布情况,孔隙率大小和分布对采空区漏风状态以及氧气浓度分布都有显著的影响。

(1)在U型通风方式下采空区漏风主要源于工作面下隅角处,进入采空区内的漏风量大小与采空区多孔介质的孔隙率有关。孔隙率越大,在靠近工作面的漏风流速越大,氧气浓度越高,而深入采空区,孔隙率大小对采空区漏风场影响越小。并随着孔隙率不断增大,氧化带不断向采空区深部移动。

(2)孔隙率分布对采空区漏风速度的影响较大,分段均匀分布的漏风速度大于均匀分布(n=0.26),且距离工作面越近影响越大,较均匀分布氧化带位置更远离工作面。越向采空区深入,漏风风速差别变小,对氧气浓度场的影响越小。

(3)采空区覆层的冒落与压实情况与孔隙率有着必然联系,不同孔隙率对采空区漏风和氧气分布的影响显著,能够进一步反映矿井压力对煤自燃环境的影响。