基于模糊RBFNN-PID的啤酒发酵温度控制系统

2020-06-06胡亚南宁奎伟赵锦文

胡亚南 - 李 鑫 宁奎伟 - 赵锦文 -

(1. 西京学院,陕西 西安 710021;2. 陕西西微测控工程有限公司,陕西 咸阳 712000)

啤酒是由大麦等谷物经糖化、发酵、灌装等主要工序生产制作的主流饮品,其中,发酵过程是决定啤酒品质和口感的关键环节,直接影响厂家产品销售和经济效益[1]。发酵过程中物料发生着复杂的生物、化学反应且伴随着热量的排放,主要工艺对象为时间、压力、温度和糖度,由于糖度、时间控制取决于发酵温度、酵母活性(受温度影响),而且压力变化同样受温度影响,所以对啤酒发酵温度控制对产品的稳定性和精确性至关重要。

传统PID控制因结构简单、成熟、易实现等优点被应用于啤酒发酵温度控制,但发酵过程存在微生物代谢、热量交换、反应放热及反应釜体积大等因素,使温度控制系统具有时变、非线、滞后特征,需反复、繁琐整定PID参数,造成温度控制系统超调和震荡。杜金钊等[2]将模糊控制算法应用于啤酒发酵温度控制中,并取得一定效果,但模糊控制受专家主观性和盲目性影响且无法消除系统静差;高锦等[3]将Smith算法和非线性PID应用于啤酒发酵温度控制以解决系统温度偏差大、波动频繁的问题,但非线性PID参数较多且最优参数获取较难;宁奎伟等[4]将遗传算法和OPC技术应用于啤酒温度控制,仿真效果较好,但未考虑系统模型失配及抗干扰能力。基于模糊PID控制算法,试验拟提出一种具有自学习、自适应能力的径向基神经网络模糊PID控制算法(模糊RBFNN-PID),以实现啤酒发酵温度精确、稳定控制,同时采用PLC和触摸屏组成控制系统,对啤酒发酵工艺过程进行实质控制,以达到优质、高效、低消耗的控制效果。

1 啤酒发酵温度控制系统

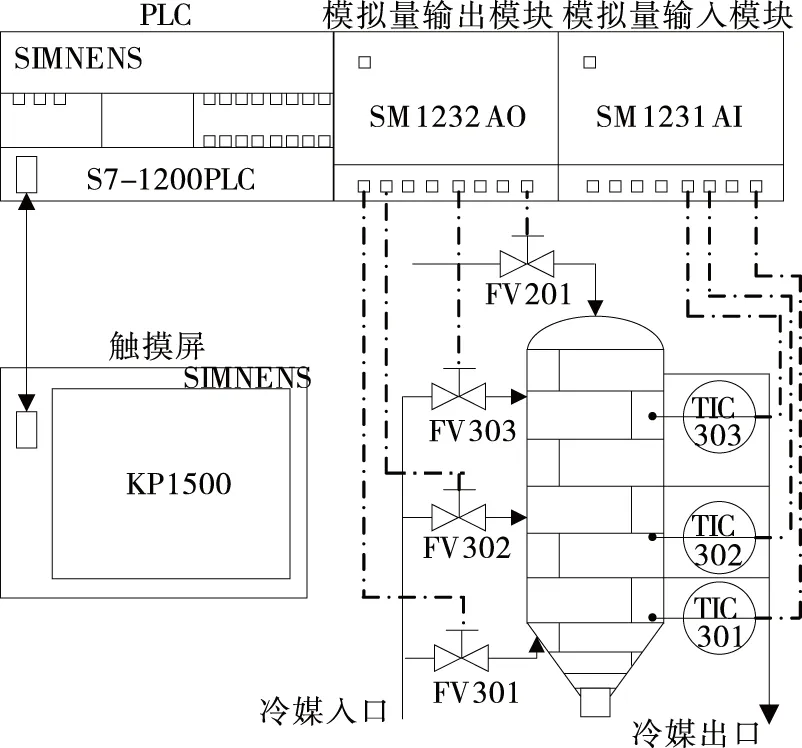

由图1可知,啤酒发酵温度控制系统由PLC、触摸屏(KP1500)、模拟量输出模块(SM1232 AO)、模拟量输入模块(SM1231 AI)、温度检测装置、气动调节阀组成。啤酒发酵过程需在一定工艺温度、时间条件下进行,由于发酵罐体积较大,为使发酵罐内温度均匀、稳定、调节迅速,故在发酵罐外壁铺设上、中、下3层冷却管路,同时在冷却管路安装3台气动调节阀(FV301、FV302、FV303)及在罐体安装3台温度检测装置(TIC301、TIC302、TIC303)。PLC通过PN接口与KP1500通讯,进行数据交互,实现友好人机交互;在KP1500设置啤酒发酵时间和温度值,安装在罐体内的热电阻PT100检测温度信号,温度变送器将温度信号转化成4~20 mA电流信号传输给SM1231 AI进行采样、转化,经内部总线将转化后数字量稳定信号送至PLC;PLC将温度设定值和检测值进行逻辑运算、分析后输出控制信号至SM1232 AO转化为4~20 mA电流信号调节气动阀门开度,改变进入发酵罐外壁的冷媒流量,实现发酵罐温度精确控制。

图1 啤酒发酵温度控制系统Figure 1 Temperature control system of beerfermentation

2 模糊RBFNN-PID温度控制策略

如图2所示,以啤酒发酵温度设定值r(k)与检测值y(k)的偏差e(k)和偏差变化率ec(k)为模糊RBFNN控制器的输入变量,以PID增量参数ΔKP、ΔKI、ΔKD为输出变量。模糊RBFNN以学习指标为目标不断优化模糊控制规则,输出最佳PID增量参数,以提高发酵温度控制效果。

图2 模糊RBFNN-PID的啤酒发酵温度控制Figure 2 Temperature control of beer fermentationbased on fuzzy RBFNN-PID

依据模糊控制结构和PID参数,设计2-10-25-3的4层模糊RBFNN控制器结构,如图3所示。

模糊RBFNN控制器第1~4层分别为输入层、模糊层、推理层和输出层,以I、O表示各层网络输入输出,以I、O下标表示层数,则:

第1层(输入层),输入变量为啤酒发酵温度e(k)、ec(k),节点数m1=2。

图3 模糊RBFNN控制器结构Figure 3 Structure of fuzzy RBFNN-PID controller

I1(1)=e(k),

(1)

I1(2)=ec(k),

(2)

O1(i,j)=I1(i) (i=1,2;j=1,2…n),

(3)

式中:

n——模糊变量模糊子集个数。

第2层(模糊层),模糊层是将输入的精确量转化为模糊量,每个节点表示一个模糊子集;设定发酵温度e(k)、ec(k)的模糊子集均为{NB(负大),NS(负小),ZO(零),PS(正小),PB(正大)},节点数m2=10;隶属度函数为高斯型函数[5-6]。

(4)

式中:

cij、bij——第i个模糊输入变量的第j个子集隶属度函数中心和基宽,i=1,2,j=1,…,5。

第3层(推理层),推理层的每个节点表示一条模糊规则,发酵温度e(k)、ec(k)的模糊子集数均为5,则模糊控制规则数应为25,故m3=25;将模糊层的模糊子集两两配对,实现各节点的模糊推理,节点输出应为所有输入信号的乘积。因此

(5)

(6)

式中:

Ni——模糊层节点数;

t——模糊规则节点,取1,2,…,25。

第4层(输出层),输出层节点输出为所有输入信号的加权和,模糊RBFNN输出量为ΔKP、ΔKI、ΔKD,即节点数m4=3。

(7)

式中:

ωij——第3、4层节点连接权矩阵。

模糊RBFNN控制第4层对应的PID控制增量参数为:

(8)

PID控制器参数为:

(9)

式中:

ΔKP、ΔKI、ΔKD——PID增量参数;

KP、KI、KD——PID参数;

KP0、KI0、KD0——PID初始参数。

为使PID控制器适应复杂的啤酒发酵温度控制系统,利用学习算法对模糊RBFNN的cij,bij,ωij3个参数进行自我调整和优化,可使模糊RBFNN-PID控制器具备逻辑判断能力及自我优化能力,利用梯度下降法对模糊RBFNN参数进行修正,模糊RBFNN-PID学习目标为[7]:

(10)

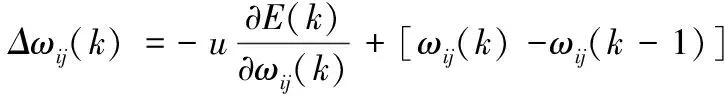

ωij、cij、bij参数的优化算法为:

(11)

(12)

(13)

式中:

η——惯性系数;

u——学习速率。

其中,

(14)

(15)

(16)

(17)

3 啤酒发酵控制系统设计

啤酒发酵控制系统以西门子PLC和触摸屏为核心部件,对啤酒发酵过程进行自动控制和数据处理,具备数据显示、存储、报警和打印功能。整个控制过程需对过程变量实时检测、数据分析,涉及检测装置和执行装置较多,且参数对象间存在一定耦合影响,故对控制系统要求较高。

3.1 硬件选型

3.1.1 PLC选型 依据啤酒发酵控制需求和厂家控制要求,对现场I/O控制点量进行计算,并冗余20%的I/O接口用于进行后期控制系统的维护、维修和功能扩展,系统共需58个I/O控制点[8]。考虑到系统I/O点量、系统运算能力及经济性问题,选用西门子CPU 1214C(6ES7214-1AG40-0XB0)作为系统PLC,其集成PROFINT接口和强大的工艺功能,可满足啤酒发酵自动控制需求。

3.1.2 触摸屏选型 选用西门子KP1500精简型触摸屏,屏幕尺寸391.16 mm,分辨率1 280×800,1 600万色,集成2个PROFINT接口;KP1500能够实现啤酒发酵控制系统工艺流程显示、参数设置、历史曲线、报表生成、故障报警等功能,具有友好的人机界面。

3.1.3 检测装置选型 温度传感器选用天康WZP-230型号的PT100热电阻传感器,检测范围-200~450 ℃,检测精度0.03 ℃;液位传感器选用海联HLY超声波传感器,检测范围0~6 m,检测精度3 mm。

3.1.4 执行装置选型 选用力诺气动ZSSV-16TK125-YPD2D型调节阀,管径DN125,防护等级PN1.6。

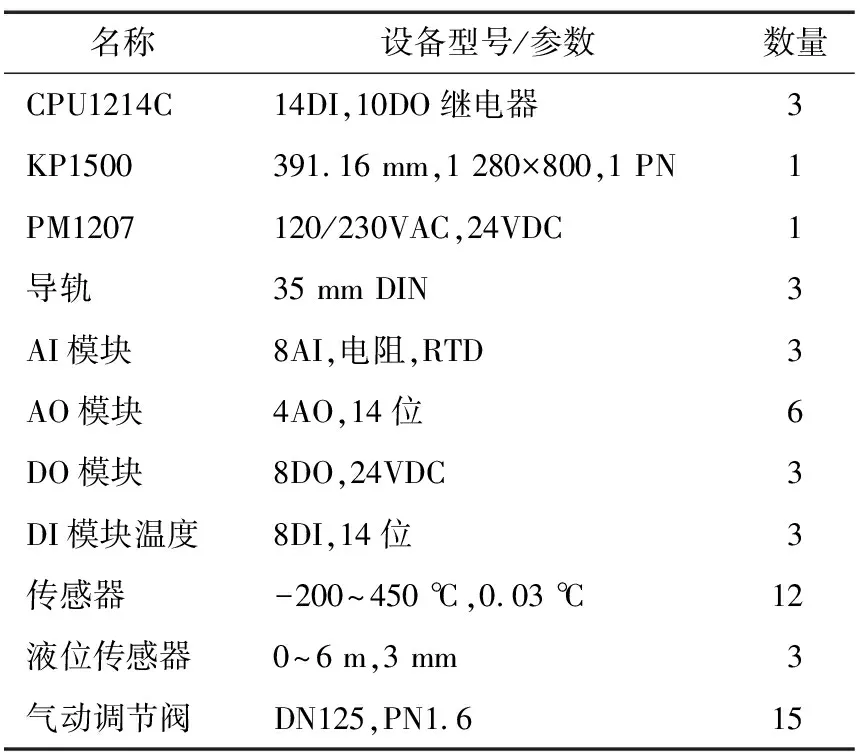

啤酒发酵控制系统硬件选型列表如表1所示。

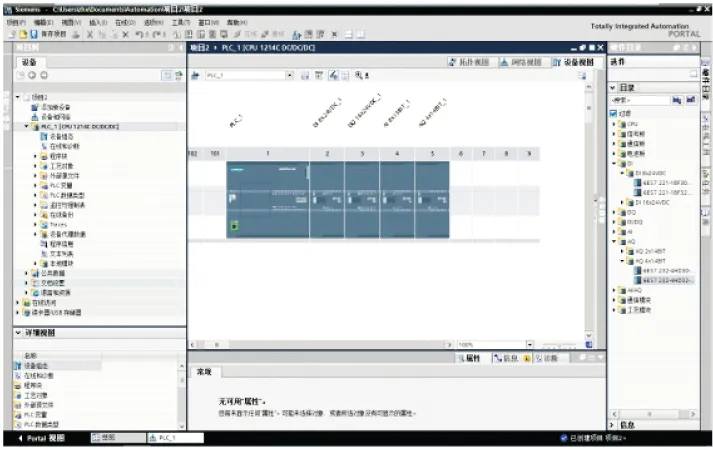

3.2 下位机硬件组态

啤酒发酵控制系统下位机设计基于TIA Portal V13平台进行设计,TIA Portal V13注重用户体验自动化工具平台,包含Step7和WinCC两部分,可实现从过程控制到离散控制、从驱动到HMI的工控相关工具。启动TIA Portal V13后点击“创建新项目”,然后在Portal视图下的“设备与网络”中点击“添加新设备”后依据型号添加项目所需的PLC模块、PS模块、IM模块及SM模块,如图4所示。

表1 硬件选型表Table 1 Hardware selection table

图4 硬件组态图Figure 4 Hardware configuration diagram

3.3 网络组态

TIA Portal V13平台的“设备与网络”编辑器内打开网络视图,网络视图中包含啤酒发酵控制系统的各个子控制系统及KP1500监视器,分别点击PLC设备和KP1500监视器的PN端口拖动进行网络连接,然后选择“属性→常规→PROFINET接口→以太网地址”修改设备IP地址和设备名称,编译检查无错误后进行保存[9]。试验设计的啤酒发酵控制系统包含3台啤酒发酵罐设备,网络组态图如图5所示;Portal平台相对于传统STEP7+WinCC平台网络搭建更加可视、便捷、高效。

图5 网络组态图Figure 5 Network configuration diagram

3.4 人机界面设计

SIMATIC WinCC (TIA Portal)相对于传统的SIMATIC WinCC Flexible软件对控制、可视化、驱动解决方案可使用同一编辑器设计,实现工程组态框架内完美交互;同时可以使用用户自定义对象库和面板库设计,可保证组态质量高度一致。如图6所示,在Portal WinCC软件平台开发啤酒发酵控制系统,包括可视化的工艺流程、控制参数设置、对象历史曲线及生产报表等界面,实现了啤酒发酵自动控制的解决方案。

图6 人机交互界面图Figure 6 Human computer interface diagram

4 啤酒发酵模糊RBFNN-PID控制程序设计

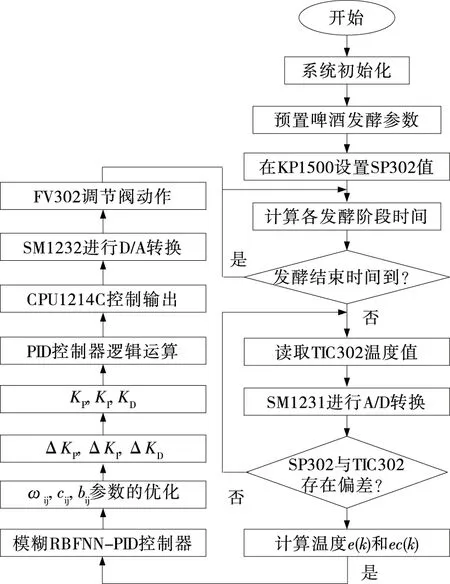

基于Portal STEP7平台开发的啤酒发酵温度控制系统,可便捷、高效地实现系统设计、调试、仿真及故障查询。图7为啤酒发酵罐中层温度控制流程图,首先完成系统初始化设置,对啤酒发酵控制系统的相关预置参数进行输入,在KP1500设置中层温度设定值SP302,启动啤酒发酵自动控制系统,SM1231接收TIC302温度值并进行A/D转化,CPU1214C对SP302值和TIC302值进行逻辑运算,按照采样周期T输出e(k)和ec(k)值[10]。模糊RBFNN控制器依据e(k)和ec(k)值进行逻辑规则判断,同时依据学习目标e(k)对参数cij,bij,ωij进行调整和优化,以实现发酵温度最佳控制并输出PID增量参数△KP、△KI、△KD。按式(9)进行PID参数叠加,将KP、KI、KD数据送至PID控制器进行控制运算;CPU1214C将PID控制运算结果经SM1232进行D/A转化为4~20 mA电流信号后作用于气动调节阀FV302,FV302依据阀位值与电流值的线性比例调整阀位开度以改变进入发酵罐中层冷却管道的冷媒量,进而调整啤酒发酵罐中层温度值。

图7 啤酒发酵罐中层温度控制流程Figure 7 Middle temperature control processof beer fermenter

5 仿真与应用

5.1 仿真验证

利用Matlab软件平台建立模糊RBFNN-PID控制器、模糊PID控制器和PID控制器进行对比仿真,设置啤酒发酵温度为12 ℃。吕宁等[11]建立的啤酒发酵温度控制系统传递函数为:

(18)

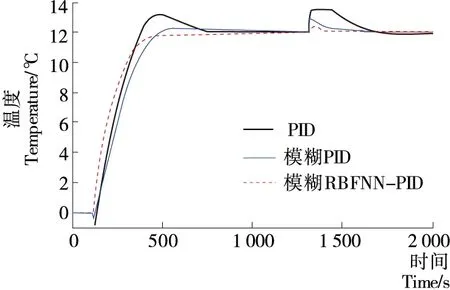

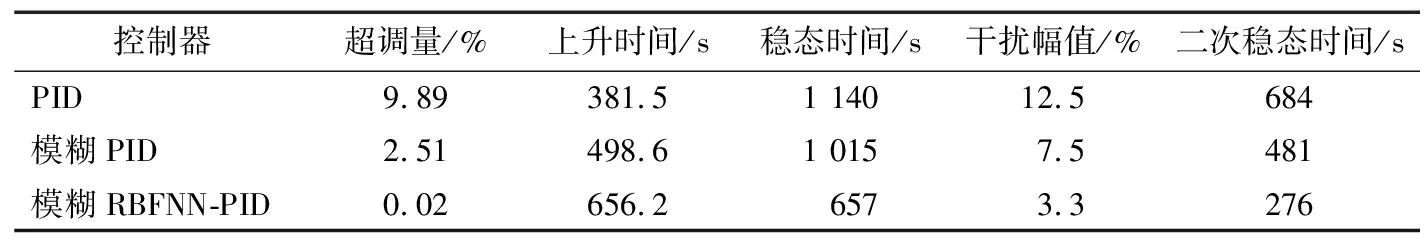

设置仿真运行时间为2 000 s,在t=1 200 s时向啤酒发酵温度控制系统添加一个幅值为3 ℃(25%)的阶跃信号模拟现场干扰信号,以验证3种控制器的性能和抗干扰能力。3种控制器的Simulink仿真对比曲线和性能指标分别如图8、表2所示。

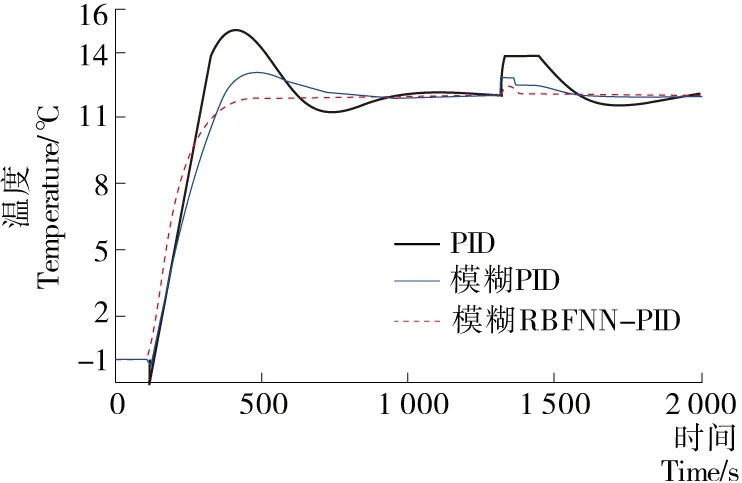

由图8、表2可知,模糊RBFNN-PID控制器上升时间大于模糊PID和PID控制器,但其超调量最小、达到稳态时间最短、抗干扰能力最强。由于啤酒发酵过程,微生物代谢、热量交换及耦合、物料发酵非线性放热等因素均对啤酒发酵温度控制传递函数存在影响,所以将啤酒发酵温度控制系统传递函数的比例系数K增加30%,以验证3种控制器的模型失配鲁棒性。如图9所示,当系统模型K增加30%后,PID、模糊PID、模糊RBFNN-PID 3种控制器的超调量分别增加21.71%,6.39%,0.38%;达到稳态时间分别增加220,185,143 s,由此可见模糊RBFNN-PID控制模型失配鲁棒性最优。

图8 3种控制器仿真曲线Figure 8 Three kinds of controller simulation curves

表2 3种控制器性能指标Table 2 Three performance indexes of controller

5.2 试验测试

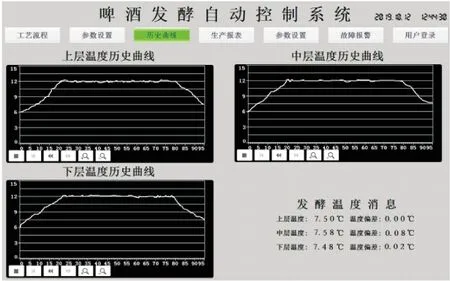

文中所述啤酒发酵自动控制系统是与陕西西微测控工程有限公司共同开发的,以200 L啤酒发酵罐及相关装置为试验设备,以酵母、麦花、酒花为原料,按文中所述硬件组态和程序设计开发啤酒发酵自动控制系统进行试验测试。由图10可知,啤酒发酵温度误差为±0.08 ℃、控制精度为0.67%,温度控制系统具有较好的精确性和跟踪能力。

图9 3种控制器模型失配后仿真曲线Figure 9 Simulation curve of three controllermodels after mismatch

6 结论

设计了具备逻辑判断和自我优化能力的模糊RBFNN-PID控制策略,以CPU1214C和KP1500触摸屏为核心,完成控制系统的硬件组态、网络组态、人机界面设计,利用Matlab仿真和试验测试的方法进行算法验证。结果表明:模糊RBFNN-PID控制系统具有较好的稳定性、抗干扰能力和模型失配鲁棒性,发酵温度误差为±0.08 ℃、控制精度为0.67%,满足啤酒发酵温度控制要求。试验主要研究发酵温度控制及设备监控,未涉及啤酒制造过程中的能源与资源管理,下一步将利用西门子B.Data软件设计啤酒制造能源管理系统,实现企业信息化管理和绿色生产。

图10 啤酒发酵温度历史曲线图Figure 10 History curve of beer fermentation temperature