锭子锭座自动装配线电气控制系统应用浅析

2020-06-05温斌,付强

温 斌,付 强

(经纬智能纺织机械有限公司,山西 晋中 030601)

0 引言

在产业结构转型升级、新旧动能充分转换的内生动力驱动下,纺机行业智能制造势在必行。为实现棉纺环锭细纱锭子制造的装配自动化、检测数字化,JWD6811ES系列锭子锭座结合件自动装配线应运而生。从弹性管锭底结合件到锭座的装配完成,经PLC程序控制、传感器信号检测、气缸实时动作、振动机构上料、机器人精准送料、伺服电缸压配等全自动化多流程装配,实现锭座生产的标准化[1]。作为整条自动装配线最为核心的电气控制系统,传感器如同眼睛收集信号,PLC程序如同神经中枢控制装配流程,机器人如同四肢抓取运输零件,并以伺服电缸精准压配,最终实现自动装配线的合理运行。本文就该自动装配线中涉及的电气控制系统予以解析,以深度了解设备功能结构。

1 传感器

传感器作为一种检测装置,能感知到被测量物体的信息,并将感知的信息按一定规律转换为电信号或其他所需形式的信息输出,以满足信息的传输、处理、存储、显示、记录和控制等要求。传感器技术是现代新技术革命和信息社会的基础,是自动装配生产线不可缺少的重要组成部分。

JWD6811ES系列锭子锭座自动装配生产线中有多种传感器,应用于不同场景,通过感知检测料的有无、位置、距离、数量等信息,并将接收到的信息转换为相应的输出信号:以高电平“1”或低电平“0”传输到PLC输入端口,按照编制程序执行并输出指令信号,控制设备整体动作。

1.1 反射型光电传感器PR-G42N

应用场景:1ST,2ST,3ST,6ST,8ST转盘各工位。

工作原理:发光元件和受光元件内置于一个传感器放大器内,接收来自检测物体的反射光。

PR-G42N传感器用于检测各工位零件的有无:显示数值从0到999,0代表无零件,即受光元件无法通过零件的反射接收到光量,各工位无动作;显示有数值代表该工位零件存在,进行后续装配动作。

1.2 高精度激光位移传感器LS-7030

应用场景:5-2ST测量锭胆外圆锥面跳动量。

工作原理:激光传感器是一种从发射器发射激光,并通过接收器检测物体反射的激光或遮光量的变化,从而获取输出信号的仪器。激光传感器采用具有直线性的“激光”作为发光原件,光斑可见且不会扩散,适合检测高速运动的小型物体。

工作过程:5-2ST工位皮带驱动锭胆转动;LS-7030激光传感器发射器发出高亮度 GaN 绿色 LED 辐射光,通过专用的散射模组和准直仪镜头变成均匀平行光,并照射到测量范围内的锭胆外圆锥面上,其影像通过远心光学系统显示在接收器上,利用接收光在外圆锥面的缺失量测出单侧外径的最大、最小值,由内置CPU相减计算出精确的外圆锥跳动量,并显示在数据面板上,外圆锥跳动量以不大于0.059 mm为合格。

1.3 视觉传感器IV-500MA

应用场景:3-4ST加装轴承、6-3ST加装定位套管和吸振圈簧工位。

工作原理:视觉传感器具有从整幅图像捕获光线的数以千计像素的能力,图像的清晰和细腻程度常用分辨率来衡量,以像素量表示;在捕获图像之后,视觉传感器将其与内存中的基准图像进行比较,以做出分析。

工作过程:IV-500MA视觉传感器在3-4ST工位进行拍照以检测有无轴承,选取轴承上盖板边缘轮廓、轴承下盖板边缘轮廓及轴承整体轮廓共3处采集有效像素,与原始拍摄的图像标准对比后进行判定,相似度数值大于设定数值即判定该轴承完整;IV-500MA视觉传感器在6-3ST工位进行拍照检测有无定位套管及吸振圈簧,选取吸振圈簧下边缘轮廓、定位套管上边缘轮廓、吸振圈簧右下边缘定位套管右上边缘及弹性管右侧构成的轮廓共3处采集有效像素,与原始拍摄的图像标准对比后进行判定,相似度数值大于初始设定数值即判定该零件加装定位套管与吸振圈簧完整。

1.4 超小光斑数字激光传感器LV-NH37

应用场景:7-2ST工位检测锭座的旋转灵活度。

工作原理:LV-NH37发射器发出激光照射于锭脚法兰侧面,接收器接收反射光量并外接FS-11N放大器,显示光量数值。由于皮带驱动锭脚旋转过程中,激光会照射到圆弧面、平面、螺丝孔、锭钩槽等不同位置,则接收回的反射光量也不同,放大器显示数值不断变化则代表锭座结合件旋转灵活。

1.5 高精度激光位移传感器LK-H057

应用场景:7-2ST测量锭脚端面跳动量。

工作原理:7-2ST工位对射传感器检测到有料后,气缸带动测端跳标定块下落于锭脚端面,皮带驱动锭座及标定块一起转动;LK-H057传感器发出红色半导体激光通过柱面物镜将激光光束扩大为条状,照射于黑色标定块上并产生漫反射,反射光偏折30°后在CMOS上成像,通过检测激光光束在标定块上固定圆轨迹的最高、最低点数值,使其相减计算出端面跳动值,并在LK-HD500显示单元上显示,当端面跳动不大于0.08 mm时显示为绿色数字,表示端跳合格。

2 机器人

机器人是应用于工业领域的多关节机械手或多自由度机器装置,它能自动执行工作指令,靠控制程序和自身动力来实现各种功能,由主体、驱动系统和控制系统3个基本部分组成[2]。

JWD6811ES系列锭子锭座自动装配生产线为满足零件上料、下料及中途运输功能需求,共使用3个雅马哈直向机器人、6个雅马哈单轴机器人、3个三菱垂直多关节机器人及2个三菱水平多关节机器人,采用100%速率运行,可满足生产节拍要求。

2.1 直向机器人

直向机器人有x,y,z三轴,应用于1-1ST弹性管锭底的上料、2-1ST轴承座上料以及6-6ST锭脚上料工位。直向机器人通过组合单轴机器人形成三轴,固定z轴滑台,采用高刚性导轨,通过伺服电机带动滚珠丝杠转动,实现机器人手臂的高速运动和精准定位抓取,最高速度可达1200 mm/s,可实现±0.01 mm的精准定位。以1-1ST弹性管锭底的上料为例,通过手持控制器调试雅马哈机器人夹爪至合适的零件抓取位置,确定长方形料框的四角x,y,z坐标,通过x=12和y=12的阵列,实现料框144个零件抓取点的精确定位,保证零件投放顺利。

2.2 多关节机器人

多关节机器人分为垂直多关节机器人和水平多关节机器人。垂直多关节机器人有6个自由度,应用于1ST转盘→2ST转盘弹性管锭底的运输、7ST转盘→8ST转盘锭座的运输及8ST转盘锭座的下料运输。水平多关节机器人有4个自由度,应用于5ST转盘→6ST转盘锭胆的运输。

多关节机器人控制系统按照输入程序,对驱动系统和执行机构发出指令信号并进行控制,驱动系统通过动力装置和传动机构灵活生成空间轨迹,快速完成各种复杂动作;运动快速、平稳、重复精度高,可充分满足6 s的生产节拍需求。

以7ST转盘→8ST转盘锭座的运输为例:三菱RV-7FLL-D型垂直多关节六轴机器人通过编程确定P0待机点、P1取出点、P30和P32途中经过点、P2投放点的坐标位置,分别设定取出点、投放点上方距离值以确定P11和P12点坐标位置,通过手持控制器示教输入固定机器人运动路径,确定其运动姿态和轨迹,将程序信息自动存入程序存储器中。实际传输时,控制系统从程序存储器中检出相应信息,将指令信号传给驱动机构,使执行机构再现示教的各种动作,最终依次按照P0→P30→P32→P11→P1→P11→P32→P30→P12→P2→P12→P30→P0顺序完成单周期运输功能。

3 伺服电缸

伺服电缸是将伺服电机与丝杠一体化设计的模块化产品。它将伺服电机的旋转运动转换成直线运动,将伺服驱动系统的精确转速控制、转数控制、扭矩控制转变为精确速度控制、位置控制和压力控制,从而实现精准压配[3]。

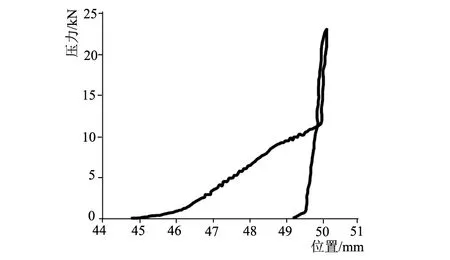

JWD6811ES系列锭子锭座的自动装配生产线采用新东伺服电缸进行压配,应用于1-7ST弹性管锭底结合件包边、2-4ST轴承座弹性管压配、3-4ST压轴承、3-9ST轴承座包边及6-8ST锭胆锭脚压配。经过多次验证,设置最理想的电缸压力、速度等参数,在电缸调试软件界面实时显示压力位移曲线,以压配过程各阶段压力与位移构建的矩形区域作为有效判定条件,实现一致性、精准化压配。以6-8ST锭胆与锭脚压配为例:伺服电缸通过调整电机转速以18 kN的力均匀下压,但初始零件的结合力须小于1kN,否则判定为NG;压配中段在48mm~49 mm,压力必须达到2 kN以上;最后压配完成在49 mm~50 mm,压力须达到18 kN~25 kN,最终形成的监控曲线须依次经过压力和位移构成的矩形区域,才会判定为合格品,继续向下流转。其应用曲线如图1所示。

图1 伺服电缸6-8ST锭胆结合件与 锭脚压配应用曲线

4 PLC编程

PLC是一种数字运算操作的电子系统,采用可编程序存储器存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作指令,通过数字式、模拟式输入和输出,控制生产过程。

JWD6811ES系列锭子锭座结合件自动装配生产线采用GX WORKS2软件实现三菱PLC程序编制,充分考虑结合件在装配过程中的各种逻辑情况,实现实时剔除和合理装配。

如:各工位光电传感器常开触点信号串入总线,检测有无零件是后续装配动作执行的先决条件;直振料道光纤传感器常开触点后,接料盘振动器置位信号,当直振料道缺料信号导通才会使料盘开始振动上料;锭胆结合件测外圆锥跳动数值比较信号后接机器人程序执行路径,当跳动量不大于0.059 mm时机器人执行1号程序段并将零件放入下工位,否则执行2号程序段将零件放入待修料盒;雅马哈直向机器人夹爪气缸磁性开关信号后接计数器指令,每有1次空抓高电平脉冲,计数器值增加1,到达5后触发报警指令;真空吸附常闭触点后接通电延时指令,吸附波形圈动作完成,500 ms后翻转机构延迟翻转避免打料;压配工位位移到位和压力合格信号串联同时触发高电平后,判定OK信号才被置位进行后续装配动作;料盒排出提升机动作信号与气缸定位信号互锁,保证手动状态下只有提升机上升到位、托住料盒后,气缸定位杆才可以缩回……通过一系列编程逻辑性充分考虑,最终实现成套锭座的合格装配,保证了设备运行的安全可靠。

5 结语

经纬JWD6811ES系列锭子锭座的自动装配生产线依靠电气控制系统,全面采集有效信息,科学测定关键尺寸,合理进行逻辑防错,最终控制设备整线流程完整运行,实现6 s的快速生产节拍要求,下线锭座满足工艺质量要求,整个装配达到标准化,提升锭子品质一致化。