Inconel 600中厚板材生产工艺

2020-06-05供稿杨晗杨哲程伟丁五洲许松

供稿|杨晗,杨哲,程伟,丁五洲,许松 /

内容导读

Inconel 600镍基合金具有良好的耐高温腐蚀和抗氧化性能以及优良的冷热加工和焊接性能,在700 ℃以下具有热强性和高塑性。Inconel 600中厚板材作为一种优质耐蚀合金广泛应用于化学工业、航天、电子、核电等领域。本文对大规格Inconel 600中厚板材的熔炼、锻造、轧制工艺进行了研究。结果表明:A2工艺路线(真空感应+电渣重熔+锻造+轧制)生产的合金化学成分、表面质量、力学性能、腐蚀速率均能满足标准要求,有效解决了镍基合金板材表面质量差和一次铸锭成品率低的问题。

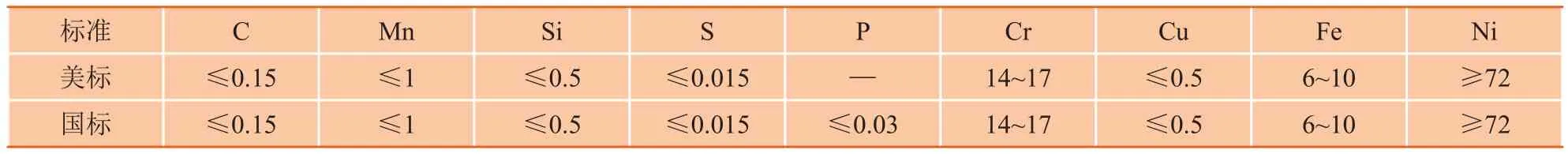

Inconel 600中厚板材广泛应用于化学工业、航天、电子、核电等领域,是一类用量较大的优质耐蚀合金[1]。我国现行标准GB/T2054对N06600化学成分及力学性能的要求与美标ASTM B168相似,只是对杂质元素含量的规定略有不同。本研究结合美标及国标的要求,将合金元素控制在更窄的目标范围内(表1),尤其是对H、O、N三种有害气体元素含量进行严格控制,通过采用合理的锻造、轧制、热处理工艺,生产出化学成分、表面质量、力学性能、腐蚀性能均能满足要求的Inconel 600镍基合金中厚板材。

工艺方案

本研究制定5种工艺方案,根据最终检测结果选出适合大规格Inconel 600镍基合金中厚板材的生产工艺路线,见表2。

5种工艺方案中,A1与A2方案相比较,A1采用纯金属加入,A2对易挥发元素锰以中间合金形式加入,其余控制参数如真空度、加热方式、精炼时间、冷却时间等均一致;B方案与A2方案相比较,将电渣熔炼改变为真空自耗熔炼;C方案三种熔炼方法均进行,其中真空感应熔炼参数与A2、B方案一致,电渣重熔工艺参数与A2方案一致,真空自耗工艺参数与B方案一致;D方案为普通生产工艺,只进行真空感应熔炼。

加工工艺:锻造使用4500 t水压机,加热温度为1150 ℃,锻造板坯横截面为200 mm×950 mm。热轧加热温度1160~1180 ℃,保温时间为5 h,用3300 mm热轧机轧制得到厚度规格30 mm的板材。最终热处理采用固溶处理(1020 ℃,WC)。对5种工艺方案生产的板材进行性能和金相检测分析得出最佳工艺方案。

表1 高品质Inconel 600镍基合金美标及国标成分要求(质量分数,%)

表2 熔炼实验方案

结果与分析

两步熔炼(VIM+ESR)+锻造+轧制

两步熔炼(VIM+ESR)+锻造+轧制为典型的镍基合金双联法生产工艺。真空感应熔炼可准确调配合金化学成分,具有良好的去气条件,既可明显降低H、O、N元素含量,又能除去低熔点易挥发性杂质。电渣熔炼所得金属纯净度高、铸态组织好、脱硫效果好,不易形成点状及年轮状偏析[2]。

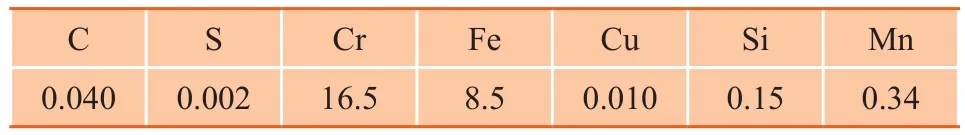

两步熔炼(VIM+ESR)+锻造+轧制工艺方法分为A1和A2两种方案,其中A1方案中Mn采用单金属加入,A2方案采用Ni-Mn中间合金加入,采用相同的配比进行真空感应熔炼来获得成分均匀的一次铸锭。方案A1与方案A2真空感应熔炼后成分如表3和表4所示。

表3 A1方案真空感应熔炼生产的Inconel 600合金成分(质量分数,%)

表4 A2方案真空感应熔炼生产的Inconel 600合金成分(质量分数,%)

从表3和表4可以明显看出,两种方案生产的Inconel 600板材虽化学成分均在可控范围内,但A2方案(中间合金添加)得到的真空感应铸锭的锰元素损失量远低于单质锰加入的A1方案。因此,在相同条件下,真空感应熔炼添加锰元素时以中间合金状态加入为宜。

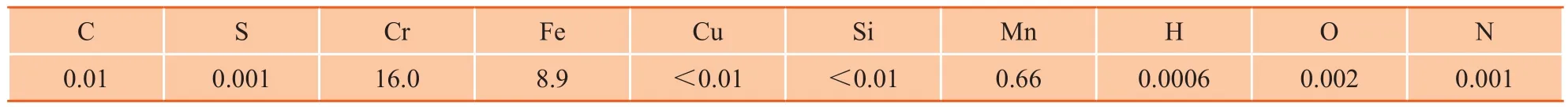

方案A2经过电渣重熔后,得到规格为φ550 mm×2000 mm,铸锭单重大于4 t的Inconel 600电渣锭,化学成分如表5所示。

表5数据表明A2方案生产的电渣锭主成分及杂质成分均在控制目标范围之内,Mn含量与真空感应无明显差异,气体元素含量也在控制目标范围之内。铸锭表面质量好、缩孔浅,锻造前只需将铸锭头部、底部切除即可,无需扒皮,一次铸锭成品率可达90%以上。

因电渣锭无需扒皮,其表面细晶组织未被破坏,锻造后因其表面无裂纹,扒皮量少;头尾表面质量好,切头率小;锻造成品率可达98%。

表5 经电渣重熔后Inconel 600电渣锭化学成分(质量分数,%)

轧制成形性好,开坯很少出现端部、边部开裂的情况,成品率提高,内部质量好,经过探伤未见内部有明显的非金属夹杂。

两步熔炼(VIM+VAR)+锻造+轧制

两步熔炼(VIM+VAR)+锻造+轧制为另一种常见的镍基合金双联法生产工艺,真空感应+真空自耗熔炼可准确调配合金化学成分,具有良好的去气条件,可明显降低H、O、N元素含量,能除去低熔点易挥发性杂质,但不能有效除硫及夹杂物。

双真空熔炼生产的铸锭扒皮量大,成品率不高;大量的扒皮去除了铸锭表面的细晶组织,使得柱状晶暴露;铸锭锻造时,如果工艺控制不当则容易出现头部开裂、表面裂纹的情况,因此锻造温度需要提高,锻造工艺、操作方法要求高,需要谨慎操作。

B方案采用真空感应+真空自耗熔炼,所得Inconel 600合金产品成分分析如表6所示。

表6 经双真空熔炼后所得Inconel 600合金产品化学成分(质量分数,%)

由表6成分分析可知,铸锭各主成分元素含量在目标控制范围之内,Si含量相较电渣重熔较高,由于真空度较高,H、O未像电渣重熔一样发生反弹,但所生产铸锭由于生成皮下气孔,导致需后续加工和扒皮处理,而且铸锭锻后易产生裂纹。

由于皮下气孔的存在,铸锭表面需进行扒皮处理;缩孔较深,锻造前需将铸锭头部、底部大量切除;一次铸锭成品率低于A2法。

因真空自耗锭进行了扒皮处理,其表面细晶组织已破坏,锻造后表面易出现大量裂纹,后续扒皮量大,头尾切头量大。

轧制板形较好,开坯时易出现端部、边部开裂的情况,道次表面修磨量大,相较电渣锭其内部存在非金属夹杂。

三步熔炼(VIM+ESR+VAR)+锻造+轧制

在镍基合金生产过程中对于中等合金化可采取双联工艺,如果锭型特大则采用三联工艺;真空感应熔炼的镍基合金经电渣重熔,可进一步脱硫和降低夹杂物含量,改善结晶组织,提供致密无缺陷的电极。再进行真空自耗重熔,可以保证重熔过程中不会由于真空感应炉熔炼电极中的缩孔和裂纹等缺陷造成的不稳定性导致融化速率变化而增加宏观偏析倾向。真空感应可获得化学成分均匀,杂质含量低的合金;电渣重熔可解决真空感应中带来的夹杂物含量高、缩孔深、表面质量差、内部疏松等缺陷;真空自耗可解决因电渣重熔带来气体含量反弹;所生产的合金铸锭成分均匀、气体含量、杂质含量、非金属夹杂含量低。但是,C方案采用三联法生产工艺,即真空感应熔炼+电渣重熔+真空自耗熔炼,工序冗长,对普通合金来说生产成本高;自耗后铸锭需进行扒皮,且锻造后修磨量、切头量较大,一次成品率相较A2 方案低。经过成分分析得到三联法生产高品质Inconel 600产品的成分如表7所示。

将方案C与方案A1、A2、B进行对比可得出,三联法可有效改善合金的纯洁度,并且对O、H、N等元素具有较好的控制,很好地解决了双联法带来的H、O、N元素的反弹问题,且能更好的控制C、S、P等元素,最大限度的减少其在合金中的含量。铸锭经过扒皮后,采用与B方法相同的锻造、轧制工艺进行加工,加工时出现的情况与B方法类似,成品率低于A2方法,但板材表面质量、内部非金属夹杂有明显的改善。

真空感应熔炼+锻造+轧制

通过真空感应熔炼进行脱氧、脱氮、杂质元素挥发、控制熔体与坩埚作用等物理、化学反应,熔炼出化学成分准确且纯洁度高的铸锭[3]。D方案能准确控制高温合金的化学成分,工序短、成本低。但是,经过金相和非金属夹杂物检测,铸锭中非金属夹杂不能有效的去除,而且晶粒粗大、不均匀,同时铸锭缩孔大,凝固偏析严重。在切除冒口、缩孔后,铸锭一次成品率低于80%。锻造后铸锭表面质量差,头尾切除量大,刨铣量大。轧制时易起皮,修磨量大,且探伤后有非金属夹杂大量裹入。

表7 经三联法生产Inconel 600产品成分(质量分数,%)

不同方案生产板材性能对比

对使用A2、B、C、D方案生产的相同规格板材进行固溶处理,取样进行力学性能、腐蚀性能检测。腐蚀性能检测采用ASTM G28 方法A:H2SO4-FeSO4。各项检测结果见表8。从表中数据可见,4种生产工艺所轧制板材性能实测值均符合ASTM B168标准要求,A2方案和C方案综合性能优于其他方案。

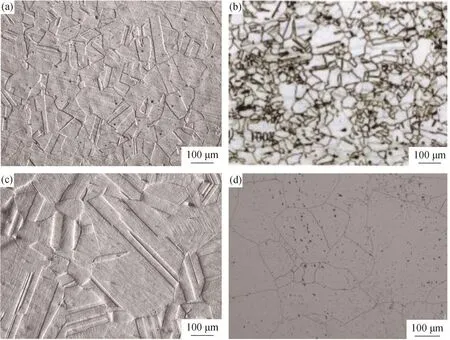

不同方案生产的板材金相组织照片见图1。从图中可以看出,A2方案和C方案经过电渣重熔有效去除了非金属夹杂物,晶内组织纯净均匀,少见夹杂物残留。B方案双真空熔炼有限去除了夹杂物,晶内组织仍然可见有残留。D方案真空感应熔炼不能有效除去非金属夹杂物,而且容易裹渣带入,金相照片显示晶内组织有较多夹杂物。

表8 不同工艺方案生产的Inconel 600板材性能

图1 不同工艺方案生产的Inconel 600板材金相组织:(a) A2方案;(b) B方案;(c) C方案;(d) D方案

结束语

通过对不同生产工艺生产的Inconel 600板材进行对比发现,A2方案即真空感应加电渣重熔双联工艺相较D方案能有效解决一次成品率低、表面起皮、加工性能差、非金属夹杂多的问题;相较B方案能解决表面易开裂、非金属夹杂多、S元素含量高的问题;相较C方案工序短,生产成本低。因而从产品质量、生产成本等方面进行综合考虑,A2方案为适宜的生产高品质、大批量Inconel 600合金板材的工艺方法。