复合式防水黏结应力吸收层性能试验研究

2020-06-05徐亚林张辉张志祥

徐亚林,张辉,张志祥

(1.江苏润扬大桥发展有限责任公司,江苏 南京 210016;2.江苏中路工程技术研究院有限公司)

自20世纪30年代以来国内外就对沥青加铺层反射裂缝问题进行过大量的理论、试验研究及工程实践。常用的防反射裂缝措施主要有橡胶沥青应力吸收层(SAMI)、加铺土工织物或格栅、在面层与基层之间增加级配碎石层3种方式。

孙雅珍等通过三点弯曲试验和扩展有限元方法对高黏沥青砂应力吸收层降低铺装底面应力集中的效果进行了研究;王海朋等通过剪切和拉拔试验确定了5~10 mm碎石应力吸收层与沥青混合料的配伍性最好;王航、孙洁等分别研究了纤维增强乳化沥青碎石封层和TPS改性沥青应力吸收层对半刚性基层开裂的延缓作用。随着沥青路面技术的发展,单纯采用土工材料或者沥青碎石应力封层等单一的应力吸收层技术解决混凝土路面的反射裂缝问题,具有明显的局限性,且经济性较差。为提高沥青路面整体性能、延长使用寿命,该文提出一种土工布+碎石沥青封层的复合式应力吸收层,针对主要材料开展试验研究,并对沥青路面组合结构进行疲劳性能试验,与典型技术方案橡胶沥青应力吸收层SAMI进行对比,以确定其使用性能。

1 材料及试验方法

1.1 试验材料

采用无纺聚丙烯土工布和橡胶沥青,土工布厚度为1.4 mm;碎石采用10~13 mm粒径规格的玄武岩;封层沥青采用90#基质沥青;沥青混合料采用AC-16沥青混合料,其中,碎石采用玄武岩、填料采用石灰岩矿粉,胶结料采用70#沥青,油石比为4.7%。

1.2 试验方法

土工布的基本力学性能试验参照JTG E50-2006《公路工程土工合成材料试验规程》;土工布的热行为机理采用DSC差示扫描量热、TG热失重分析等方法进行研究。DSC试验过程中,试样温度从室温降低至-60 ℃,保持5 min后,升高至200 ℃,最后降低至室温,速率为10 ℃/min。

为了研究复合式应力吸收层对沥青路面抗反射裂缝能力的影响,参照美国德州罩面标准方法TXDOT DESIGNATION: TEX-248-F《Test Procedure for the Overlay Test》,研究沥青路面结构抗反射裂缝性能。混合料试件为长150 mm、宽75 mm、高50 mm的长方体,见图1。当应力下降到初始值的7%或是达到设定的循环次数1 000时试验结束。

图1 德州罩面试件结构图

对比复合式应力吸收层、橡胶沥青SAMI应力吸收层和空白试件的各项性能。试验温度分别为5、13和20 ℃,加载频率均为0.1 Hz,变形控制为1、2 mm。复合式应力吸收层沥青路面结构为: 复合式应力吸收层(普通沥青洒布量1.5 kg/m2)+5 cm厚AC-16沥青混凝土;橡胶沥青应力吸收层沥青路面结构为:2.5 cm厚AC-10细粒式混合料+SAMI(橡胶沥青洒布量1.5 kg/m2)+2.5 cm厚AC-16沥青混凝土。空白试件路面结构不含应力吸收层。

2 结果和分析

2.1 基本力学性能试验

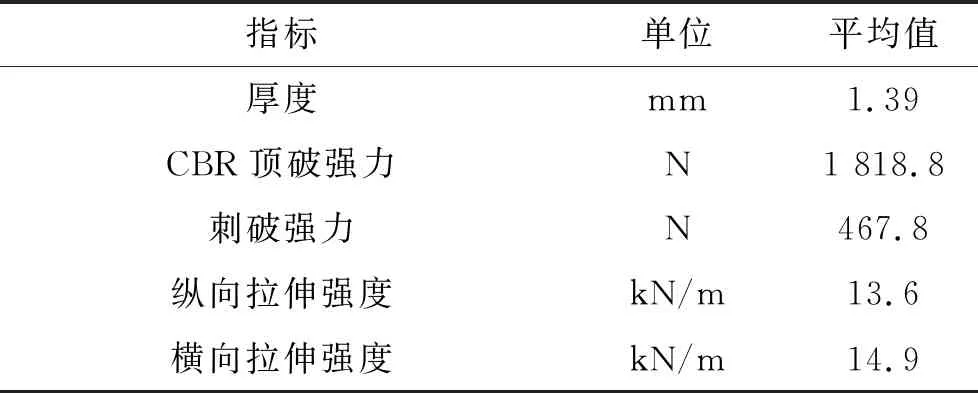

聚苯烯土工布基本力学性能试验结果如表1所示。

表1 土工布基本力学性能试验结果

2.2 温度敏感性能试验

(1) 空气热冲击

将土工布试件放入烘箱进行热冲击烘烤,以探索沥青封层洒布和沥青混合料摊铺时带来的高温热冲击对材料性能的影响,结果如图2、3所示。由图2、3可知:热冲击后土工布性能没有产生大幅变化,其中顶破强力在1 800~2 200 N范围内波动,刺破强力在430~470 N范围内波动。

(2) 沥青热冲击

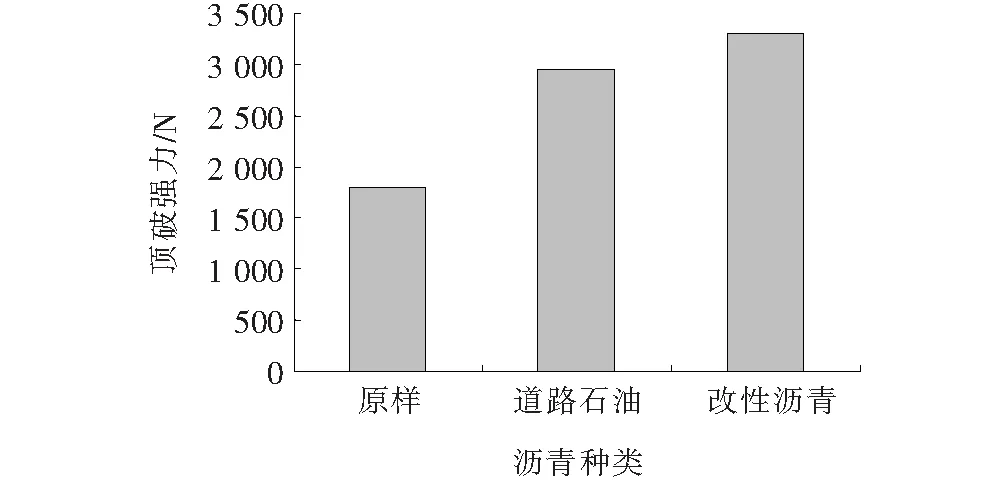

分别采用70#道路石油热沥青(145 ℃)、SBS改性沥青(175 ℃)浸渍土工布,再进行力学性能试验,以模拟土工布材料在上层沥青碎石封层热冲击下的材料性能变化,结果如图4、5所示。由图4、5可知:土工布经沥青热冲击后,形成类似于“油毛毡”的复合材料,顶破和刺破强力都出现明显增长,尤其是洒布改性沥青后,强度得到提高,且未发生明显的融化现象。

图2 热冲击对顶破强力的影响规律

图3 热冲击对刺破强力的影响规律

图4 不同沥青浸渍后土工布顶破强力试验结果

图5 不同沥青浸渍后土工布刺破强力试验结果

2.3 热行为性能机理研究

(1) DSC差示扫描量热

采用DSC差示扫描量热仪对聚丙烯土工布热行为机理进行试验,获得的熔融温度可以反映防裂基布的耐热性能,而玻璃化转变温度可以反映脆化温度。试验结果如图6所示。由图6可知:当温度从-60 ℃上升至-20 ℃~-10 ℃区间时,有一段复杂的放热峰,是其玻璃化转变温度;当温度上升至166 ℃时,该聚丙烯土工布出现了吸热峰,即熔融峰显示其熔点约为166 ℃,说明该材料在普通沥青洒布工艺中不会产生熔融现象,而采用改性沥青可以起到熔融作用,使沥青和土工布形成整体。

图6 土工布DSC曲线

(2) TG热失重分析

采用TG热失重方法进一步分析土工布热行为机理。如图7所示,当温度从0 ℃升温至400 ℃时,基布质量几乎处于一个稳定值;而升高至400 ℃左右时,基布质量开始出现大幅减小,说明有成分受热气化挥发;至500 ℃时,质量减小幅度减缓,基本处于一个稳定值,为残留物。进一步说明了在温度上升至166 ℃时会造成材料熔融,但不会导致材料成分分解,降温后,土工布和沥青封层熔融一体形成复合式应力吸收层。

图7 TG热失重曲线

2.4 抗疲劳性能研究

(1) 与空白试件对比

分别采用5、13 ℃试验温度对比了复合式应力吸收层和空白试件的抗疲劳性能(图8、9)。由图8可知:在变形幅值1 mm条件下,试件初始加载为10 kN左右;随着循环次数的提高,空白试件应力下降陡增,达到约70次循环时铺装开裂;而复合式应力吸收层试件应力下降的速率明显较缓,循环次数达到约1 000次时,荷载达到初始值的7%,其低温抗反射裂缝疲劳寿命是空白试件的10余倍。

图8 5 ℃、1 mm变形时疲劳试验结果

图9 13 ℃、1 mm变形时疲劳试验结果

由图9可知:在变形幅值1 mm条件下,试件初始加载分别为3.5和4 kN(相对于图8来说小些,是温度升高模量下降的缘故)。当达到220次循环时,空白试件荷载降低到初始值的7%,而复合式应力吸收层试件达到1 000次循环时仍未达到初始值的7%。一方面说明随着温度的提高,沥青路面模量降低,抗疲劳反射裂缝能力均有不同程度的提高;另一方面说明应力吸收层试件在常低温状态仍有很好的增强效果。

(2) 与SAMI应力吸收层试件对比

对复合式应力吸收层试件和SAMI应力吸收层试件专门进行了20 ℃条件下的Overlay Test试验,考虑到随着温度的提高,沥青混合料变形能力增加,将施加的变形幅值提高到2 mm。

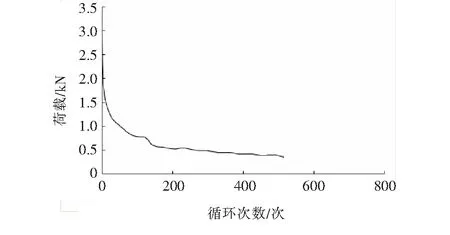

复合式应力吸收层试件的初始荷载为3 kN,橡胶沥青SAMI试件为6 kN。初始荷载有区别主要是因为复合式应力吸收层试件是底部土工布固定在试验板上而承受水平拉伸作用,而橡胶沥青SAMI试件实际为AC-10调平层固定于底板并承受主要荷载,其模量较土工布大。试验结果如图10所示。

(a) 复合式应力吸收层

(b) 橡胶沥青SAMI应力吸收层

由图10可知:由于变形值的提高,随着循环荷载次数的增加,试件加载均呈现快速下降趋势,当达到50次循环时下降速率趋缓;当达到 510次循环时,复合式应力吸收层试件的荷载下降至初始值的7%,试件底部出现细小裂缝。而橡胶沥青SAMI试件达到477次循环时荷载下降至初始值的7%。说明复合式应力吸收层方案的抗裂性能略好于典型橡胶沥青SAMI方案。

3 结论

针对沥青路面抗反射裂缝问题,提出了聚丙烯土工布+沥青碎石封层的复合式应力吸收层方案,并对关键材料的力学性能进行了试验,探讨了沥青封层和沥青混合料施工过程中热冲击对土工布材料性能的影响规律和机理,对比试验了不同典型组合结构方案的抗反射裂缝能力,得到如下主要结论:

(1) 采用的聚丙烯土工布顶破、刺破、拉伸强度相对较大,且具有较高的热稳定性,在140~180 ℃、5~30 min等不同温度和时间冲击下,仍然可以保持稳定的力学性能,说明采用的复合应力方案吸收层可以很好地抵抗上层沥青碎石和沥青混合料施工期间热冲击的影响。

(2) 采用DSC差示量热扫描和TG热失重进行热行为机理试验,发现该聚丙烯材料玻璃化转变温度范围为-20~-10 ℃,熔点约为166 ℃,热分解温度约为400 ℃。说明当热沥青油接触防裂基布,温度超过166 ℃时,会使材料熔融与上层形成整体,但不会导致材料成分分解,降温后材料物化性能会恢复。

(3) 采用德州罩面试验评价复合式应力吸收层对沥青路面抗反射裂缝的能力,显示在5 ℃和13 ℃、1 mm变形量条件下,相比不采用任何措施的沥青铺装可提高5倍以上的抗疲劳性能;在常温20 ℃、2 mm变形量的条件下,复合式应力吸收层沥青路面结构抗疲劳能力达510次,略高于橡胶沥青应力吸收层SAMI的477次。